第三节 6Sigma管理中常用的度量指标和工具

一、σ水平Z

对应于过程输出无偏移的情况,σ水平Z是指规格范围(USLLSL)与2σ的比值。

例1 某送餐公司为某学校送午餐,学校希望在中午12:00送到,但实际总有误差,因而提出送餐的时间限定在11:55分至12:05分之间,即:LSL为11:55分,USL为12:05分。过去一个星期来,该送餐公司将午餐送达的时间为:11:50、11:55、12:00、12:05、12:10。将送达时间按相对于目标值12:00的差值进行变换,记录为-10、-5、0、5、10,则

用样本标准差s估计总体标准差,得到σ=s=7.91,故

即该公司准时送餐的σ水平仅为0.63。

二、百万机会缺陷数DPMO

缺陷是指产品、服务、过程的输出没有达到顾客要求或超出规格规定。缺陷机会数是指产品、服务、过程的输出可能出现缺陷之处的数量。如一块线路板有200个焊点就有200个出现焊接缺陷的机会;一张申请表有15个栏目就有15个出现填表缺陷的机会。机会缺陷率DPO(Defects Per Opportunity)是每次机会中出现缺陷的比率。DPMO(defects per million opportunity)表示一百万次机会中出现缺陷的个数。

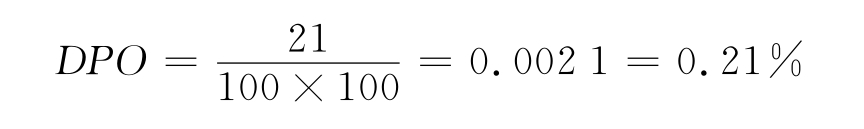

例2 假定100块电路板中,每一个电路板都含有100个缺陷机会。若在制造这100个电路板时共发现21个缺陷。则

故DPMO=DPO×106=0.002 1×106=2 100 。

在6Sigma管理中常常将DPMO折算为σ水平Z。DPMO和Z的对应关系见表9-1。

表9-1 缺陷率与过程输出σ水平的对应关系(考虑1.5倍偏移时)

6Sigma管理从过去的不合格品率的度量方式进化到“缺陷”的度量方式,定义“缺陷”的内涵和计算缺陷的发生概率。由于引入了缺陷的概念,因而将组织内不同过程、不同部门、不同行业的绩效联系起来,形成了可以相互进行比较的标尺。这种测量不仅适用于制造业,也适用于服务业。用统一的σ水平尺度来衡量公司的业绩,可以准确定位自己,发现与世界级优秀企业之间的差距。

三、劣质成本COPQ

COPQ(cost of poor quality)表示生产过程中不增值的那一部分成本。劣质成本分析是通过减少过程中的不增值过程来降低COPQ,以实现成本的节约。

COPQ分析充分体现了质量经济性特征,它具有如下功能。

1.发现了通常被忽视的质量损失

与传统质量成本观相比,6Sigma管理更重视那些可以避免的无效率行为。例如,文件延迟、对现状缺少跟踪、报价或结账错误、未正确完成销售订单、不必要的快递等,这些行为在企业中经常发生,而又常常被忽视。正如朱兰博士所描绘的“水下冰山”一样,6Sigma管理就是要去挖掘水下的“金矿”。

2.减少非增值过程

COPQ分析的步骤一般是先画出详细的过程流程图,然后针对过程的每一环节分析哪些是增值过程、哪些是非增值过程,然后减少非增值过程,但并不是彻底清除非增值过程。如计算机文件备份,从顾客角度分析,这是非增值过程,但对于公司而言,是维持公司正常安全运转的、不可缺少的过程。因此只能尽量减少非增值过程,并谋求增值过程与非增值过程之间的平衡。

四、流通合格率RTY

RTY(rolled throughput yield)的计算步骤大致如下:首先根据顾客要求确定整个过程中的关键环节,然后分别计算各个关键环节的合格率,最后将各个环节的合格率相乘,其结果就是RTY。

RTY体现了如下作用。

1.真实反映过程绩效

传统的评价指标———最终合格率关注的只是过程中的最后结果,不能反映整个过程的效率。RTY体现了对整个过程的关注,衡量的是整个过程中不出现一个缺陷的概率,是对过程绩效的真实反映。

2.揭示“隐蔽工厂”

RTY是各个关键环节合格率的乘积,揭露了生产过程中存在的严重质量损失环节,减少或避免了过程中的大量返工、返修等问题。

3.提高管理效率

RTY强调一次成功率,倡导“第一次就把事情做好”。这种理念改变了员工,也改变了企业。

五、y=f(x)模型

6Sigma管理将处理问题的思路转化成一个简单的数学模型y=f(x)。其中y是顾客期望和要求的产品质量特性,反映了企业的绩效,是因变量;x是影响产品质量特性的内在因素,是自变量;f是y与x的函数关系,即y与x的内在联系。

y=f(x)模型是对质量波动规律的概括和量化,它体现了如下功能。

1.量化顾客的需求

y是过程的输出,只有体现了顾客的需求,y=f(x)反映的规律才是有价值的。

2.抓“关键”

关键质量特性CTQ(critical to quality)是出现得比较频繁的符号之一,常见的还有CTc(critical to customer)、CTy(critical to y)、CTx(critical to x)。通常将CTc和CTy称为CTQ。y=f(x)的更为具体的表达式为:CTy=f(CTx),这反映了6Sigma管理的理念———将最小的投入(CTx)集中在顾客关注的问题上(CTQ)。

3.抓“源头”

由模型y=f(x)可知,x是影响y的关键因素,只有针对x采取措施才能保证y有一个好的结果。6Sigma管理体现了“源头治理”的思想。

4.把握内在联系

只有认识了原因(x)与结果(y)之间的内在联系,才能真正彻底地解决问题。在众多影响CTy的因素中找出关键因素CTx,通过改进CTx达到提高CTy的目标。

六、SIPOC流程图

SIPOC(S,Supply供方;I,Input输入;P,Process过程;O,Output输出;C,Customer顾客)流程图是项目界定阶段的分析路线,是整个活动的“蓝图”,也是最常用的过程管理工具。

SIPOC流程图始终关注顾客的需求,并不断向前传递,体现出如下特点。

1.识别过程角色

SIPOC流程图的末端———顾客,是过程中最重要的角色,顾客只有在其需求得到充分理解并获得满足后,才会满意和忠诚。

2.界定项目范围

将过程两边延伸至顾客和供方,顾客的需求在这样一个有限的范围内传递,以使过程中的各个环节都充分理解顾客的需求,有助于在计划的时间内获得成效。

3.着眼全过程

分清供方、输入、过程、输出、顾客之间的关系,理解这些方面在流程中的职责,并明确各自对项目实施的贡献。对过程有一个全面的了解,明确哪里需要关键数据,哪里可以获得关键数据,对质量改进起着非常重要的作用。

4.明确改进方向

SIPOC流程图不仅可以用来描述当前的或已有的过程,而且还能够帮助团队在确定顾客需求的过程中,明确过程改进的思路和方向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。