第五节 6Sigma管理过程的两个基本模式

6Sigma管理过程包括6Sigma过程改进、6Sigma过程设计和6Sigma过程管理。

每个项目团队都必须确定顾客需要,通过过程改进,去除产品和服务中存在的缺陷。当过程已经达到了最大能力,但仍不能满足顾客提高了的要求时,团队将过程改进转向创造新过程,即过程设计,以实现5Sigma或6Sigma质量水平。所有的改进团队都必须实施某种方法来管理改进后的过程,并把它交接到其他员工的手中。如果不指定人来追踪结果并保持成果,新的解决方案或过程很难生存和持续。

6Sigma改进(IFSS,Improvement for Six Sigma)的基本模式是“DMAIC”,6Sigma设计(DFSS,Design for Six Sigma)的基本模式是“DMADV”。从改进质量以降低产品和过程差错,到设计质量以避免产品和过程问题,6Sigma设计体现了6Sigma管理的经济性原理。

一、6Sigma改进(IFSS)的实施模式(DMAIC)

(一)DMAIC模式的五个阶段

1.界定(D,Define)

项目界定是6Sigma项目成功与否最为关键的阶段。主要工作内容包括改进机会的确定、绘制SIPOC图、确定顾客的需求和关键质量特性、绘制详细流程、项目团队的建设等。

2.测量(M,Measure)

测量阶段要明确测量的对象、方法和指标,定义测量过程,确定过程输出指标和CTQ、输入指标及过程指标之间的关系,进行测量系统分析。测量阶段的目的是保证项目工作能够采用正确的方法、测量正确的指标、测量结果的变异尽可能小,保证后续分析阶段使用的数据准确可靠。

3.分析(A,Analysis)

分析阶段的目的是要找出影响业绩指标的关键的、潜在的原因。因此要综合采用各种统计方法和管理技术,进行数据的统计分析、比较试验、缺陷分析、变异来源分析、关键因素分析、多变异分析、相关分析和回归分析、失效模式和效应分析(FMEA)、作业增值性分析等。

4.改进(I,Improve)

改进阶段的任务是基于分析阶段找到的根本原因,提出问题解决方案。对于有些工程技术问题,实验设计(DOE,Design of Experiments)技术可以用于过程参数优化或产品设计改进。一些创造性思维方法也是非常有帮助的。改进方案要进行评价和筛选,可以采用一些综合评价技术进行方案的选择。为了保证方案实施的成功,有必要进行一些局部试运行试验,对改进方案进行验证。

5.控制(C,Control)

在控制阶段,要在质量管理体系中及时更新流程改进后的程序文件或作业指导书,建立过程控制系统和失控行动方案,采用统计过程控制的技术对过程进行实时监控。另外,还要将项目成果向其他类似的业务流程推广。

(二)DMAIC模式的特点

DMAIC是一个逻辑严密的系统。其特点体现在以下三方面。

1.融合各种工具和技术

由项目管理技术(需求识别、项目计划、项目团队、项目控制、项目成本等)、统计分析技术(质量功能展开QFD、过程能力分析、测量系统分析CR &R、假设检验、实验设计DOE、响应曲面法RSM等)和各种管理方法综合而成的系统。

2.依据数据决策

从认识问题,确定问题,到分析原因,找到对策,一直到控制“关键少数”,整个过程都建立在统计技术的数据分析基础上,依据数据分析的结论进行决策。它帮助企业以科学的方式认识问题,解决问题,实现更佳(质量)、更快(交货期)和更低(成本)的目标。

3.遵循PDCA循环模式

DMACI是建立在PDCA模式基础之上,经个性化发展而成的。每经过一次DMACI模式的改进活动,质量水平都会有一次提高,但顾客要求的变化以及6Sigma的高质量要求推动企业不断实施DMACI模式的循环改进活动。

(三)DMAIC模式的应用

DMAIC流程可用于以下三种基本改进计划。

(1)6Sigma产品与服务实现过程改进。

(2)6Sigma业务流程改进。

(3)6Sigma产品设计过程改进。

企业经营的成功依赖于持续的质量改进。改进活动关注两个目标:一是更有效地满足顾客需求;二是改进组织内部的所有流程。6Sigma管理追求以顾客为中心,是企业改进其业务流程、改善产品质量的良方。IFSS侧重在改进原产品和现有过程,减少非符合性成本和不增值的符合性成本,通过“DMAIC”改进过程,实施突破性改进,从而实现提高顾客满意度和降低经营资源成本的目标,体现了经济性管理的思想。

IFSS强调定量方法和工具的运用,强调对顾客需求满意的详尽定义与量化表述,每一阶段都有明确的目标并由相应的工具或方法辅助。DMAIC流程涵盖了6Sigma管理的策划、组织、人力资源准备与培训、实施过程与评价、相关技术方法的应用、管理信息系统的开发与使用等方面。IFSS的过程计划得以实现,需要准确选择和合理使用各种统计技术和工具,也需要类似minitab这样的软件系统的支持。

推行6Sigma管理要求企业从上至下都必须改掉“我一直都这样做,而且做得很好”的惯性思维。也许你确实已经做得很好,但是距6Sigma管理的目标却差得很远。IFSS不仅专注于不断提高,更注重目标,即企业的底线收益。

二、6Sigma设计(DFSS)的实施模式(DMADV)

(一)6Sigma设计的五个阶段和实施流程

IFSS是对原有过程的一种渐进式改进方式,当过程的σ水平改进到一定程度(大约4.8σ水平左右)时,进一步的改进空间就变得非常狭窄,依靠DMAIC模式很难推动质量水平的进一步提高,此时应考虑对过程进行重新设计。这种重新设计过程的方法就称为6Sigma设计(DFSS,Design for Six Sigma)。DFSS是对过程的突破式改进方式,它的实施模式有DMADV、IDDOV(Identify识别,Define界定,Develop展开,Optimize优化,Verify验证)和PIDOV(Plan策划,Identify识别,Design设计,Optimize优化,Verify验证)等。这些模式的基本途径类似,具体内容可能有所不同。其中,DMADV较有代表性,它的五个阶段及其内容见表9-2。

表9-2 DMADV的五个阶段及其内容

续 表

6Sigma设计应用得当,可以达成用适当的成本、在适当时间点、产出适当产品的目标。6Sigma设计的功能是在强化企业的新产品和服务的开发过程。

6Sigma设计的实施流程见图9-6。

图9-6 6Sigma设计的实施流程

在6Sigma管理中,IFSS和DFSS相互依赖,相互补充。6Sigma改进相当于量变,6Sigma设计相当于质变,在质变与量变相互交替的过程中动态质量曲线呈螺旋式不断上升,逐渐逼近零缺陷目标。

(二)6Sigma设计中的经济性及注意问题

实施6Sigma设计,重新设计过程和产品,可以确保新设计成功并达到提高顾客满意度和降低经营资源成本的目标,避免非符合性成本和减少不增值的符合性成本,体现经济性管理的思想。

1.设计新产品和过程

有资料表明,在许多开发的新产品中,只有大约50%会成功;投入开发与商业化新产品的资源,大约有45%会被浪费,或者无法带来适当的财务报酬。新产品开发失败的主要原因可归纳为:不正确的市场分析24%;产品问题或瑕疵16%;缺乏有效的营销14%;成本过高10%;竞争激烈或对手的反应9%;上市时机不好8%;技术或生产问题6%。

如果在新产品开发时导入6Sigma设计,应用其卓越的各项指标和工具寻找和识别顾客的需求,确定顾客满意的标准和规范,可以使设计流程提升到6Sigma水平(DPMO仅为3.4),从而避免或最大限度地减小新产品开发的风险。

2.重新设计产品和过程

当发现过程绩效同顾客的需求相差甚远,以至于仅仅通过依靠“修理”已经不能解决问题,或者发现使过程恶化的原因过多时,就要重新思考这个项目:是否需要“变革”,即重新设计产品和过程。

在开始设计和重新设计过程之前,6Sigma团队要注意以下几个问题:

(1)是否愿意花较长的时间来完成重新设计?重新设计一个过程比改进现有过程需要更多的时间。通常,团队会在着手重新设计之前,进行几次DMAIC改进,以便吸引或保持顾客,并且通过提高效率缩短重新设计的时间,降低重新设计的成本。

(2)有必需的人力和物力资源吗?过程设计可能需要很多投入,如进行顾客调查,获得具有技术和新观念的人员。

(3)高层管理人员对重新设计关注吗?重新设计过程工作量很大,并且需要做出许多重要决策,黑带和有关管理人员要有足够的决心和投入的态度。

(4)团队和管理层愿意承担设计/重新设计的风险吗?大多数创新活动可能会失败,黑带和项目倡导者必须愿意并且具备管理具有高失败可能性项目的能力。6Sigma设计使用的有效工具能帮助管理风险,增加成功的可能性。

三、6Sigma项目常用的工具

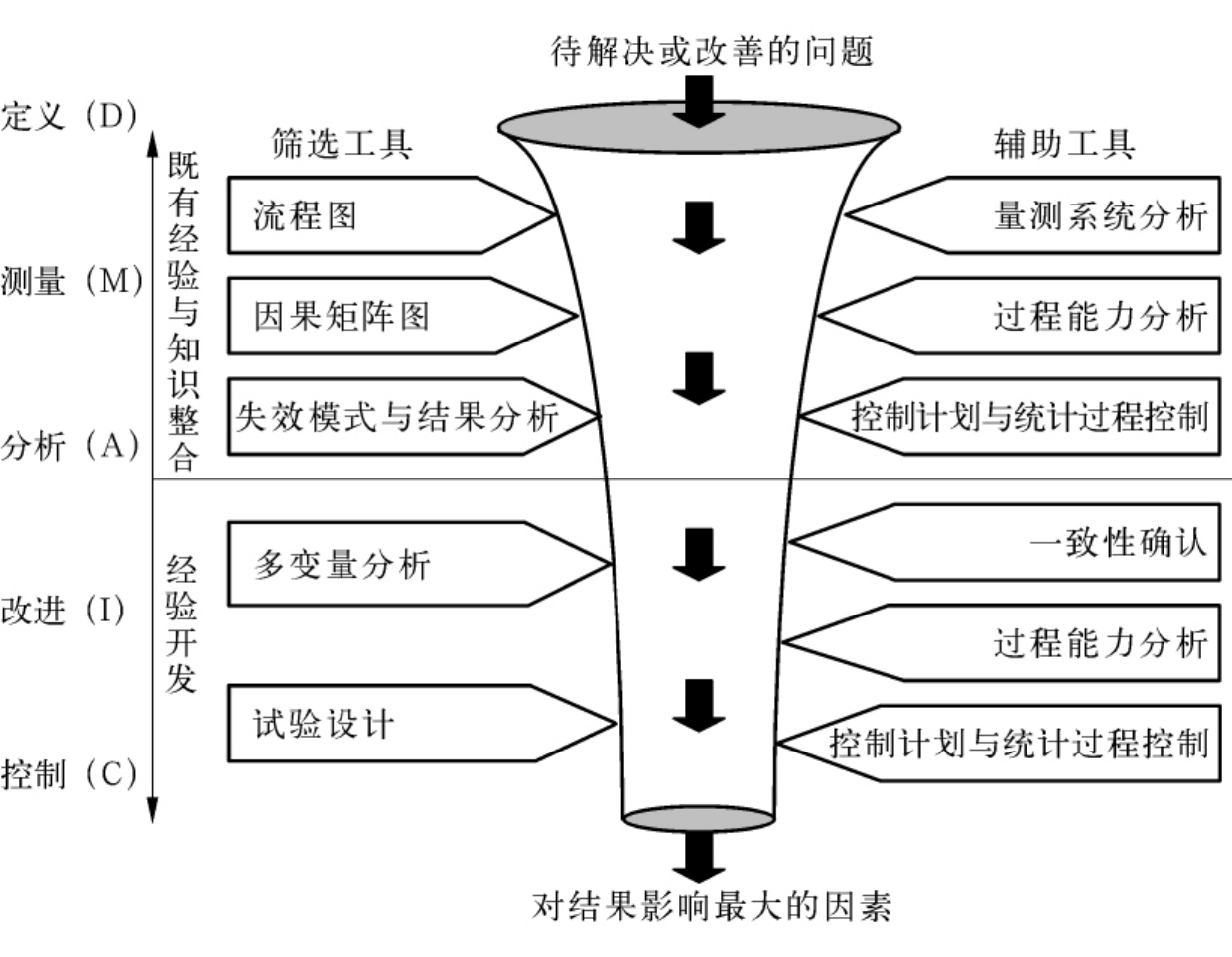

6Sigma项目常用的工具如下图9-7所示。

图9-7 6Sigma项目常用的工具

利用图9-7中的工具,可以有效地将问题抽丝剥茧,营造出6Sigma漏斗效应,逐步将各个影响结果的原因,针对其影响力之深浅,予以排序,找出最显著的因子并加以严格管制,有效且经济地将结果予以控制。

图9-7中,漏斗左侧是5大核心工具,用以一步步筛选出关键的因子。漏斗右侧列出的方法虽不具有直接筛选因子的功能,但却在整个项目执行过程中不断地被应用,如为确认数据的一致性、为追踪项目生命周期各阶段的能力实况、为监测与控制改善成效等,支持核心工具的有效执行。

图9-7中的横线将核心工具区分为上下两块。许多项目,尤其是针对事务性的流程,只需进行到上半部的终点———失效模式与结果分析。这类项目,将项目小组既有的经验与智慧整合,通常能够有效改善问题,但对于流程相关的经验累积,帮助有限。项目深入到图9-7中的下半部,即采用多变量分析、实验设计等统计方法,进一步深入探讨输入因子与输出因子的关联性,开发出更多经验,使问题可以在更经济、更有效率的情况下被控制。一个追求卓越的组织,应该鼓励各项目小组尽可能尝试应用统计工具进一步打开流程的黑盒子,让企业经验能够有效累积,竞争力可以大幅度提升。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。