第二节 工艺过程审核案例

质量管理体系的审核目的是要评估体系的三个符合性和一个有效性。三个符合性是三个层面的。过程审核,就是其中的一个层面。过程审核也是通过取证,判定符合准则的程度。但是,这个准则不是管理体系中有关过程的文件。而是针对产品实现过程的文件。也就是常常说的过程的技术性文件作为准则。譬如某工艺过程的标准作业指导书、规范等。结合某产品来测量过程是否稳定,过程的能力如何。往往结合产品,对过程能力指数进行测量。

什么情况下做过程审核?通常:

a.预防措施。通常对新的过程,通过过程审核,按照准则查过程能力。发现薄弱的环节,通过预防措施来提高过程的预防能力。主要针对过程中各个关键因素考虑提高预防能力。譬如,人员能力方面,设备的维护等。

b.纠正措施。针对通过SPC,对已经发现的(质量、进度、成本等)问题,发现过程不稳定,要把它搞稳定;或者过程能力不足,提高它。通常先要做过程审核,再提出方案。

c.持续改进。现在已经满足设定的要求,为了满足顾客的期望或者是企业的愿景,要与时俱进进行持续改进,这就可以通过过程审核。改进后,相当建立新过程,执行前面a.预防措施,进入PDCA循环。

d.管理者推动。目的是了解自己过程的真实的能力。因为,过程审核是由独立的人来做的,不是过程主管和有关人来做的。可以用这个结果来看看目前该过程实际的能力、运行的性能表现有什么差距、潜力。这不仅仅对产品实现过程可以做,对其他过程,譬如采购过程、库存管理过程等也可以做。

下面就是一家制动件制造公司一个过程审核的案例。

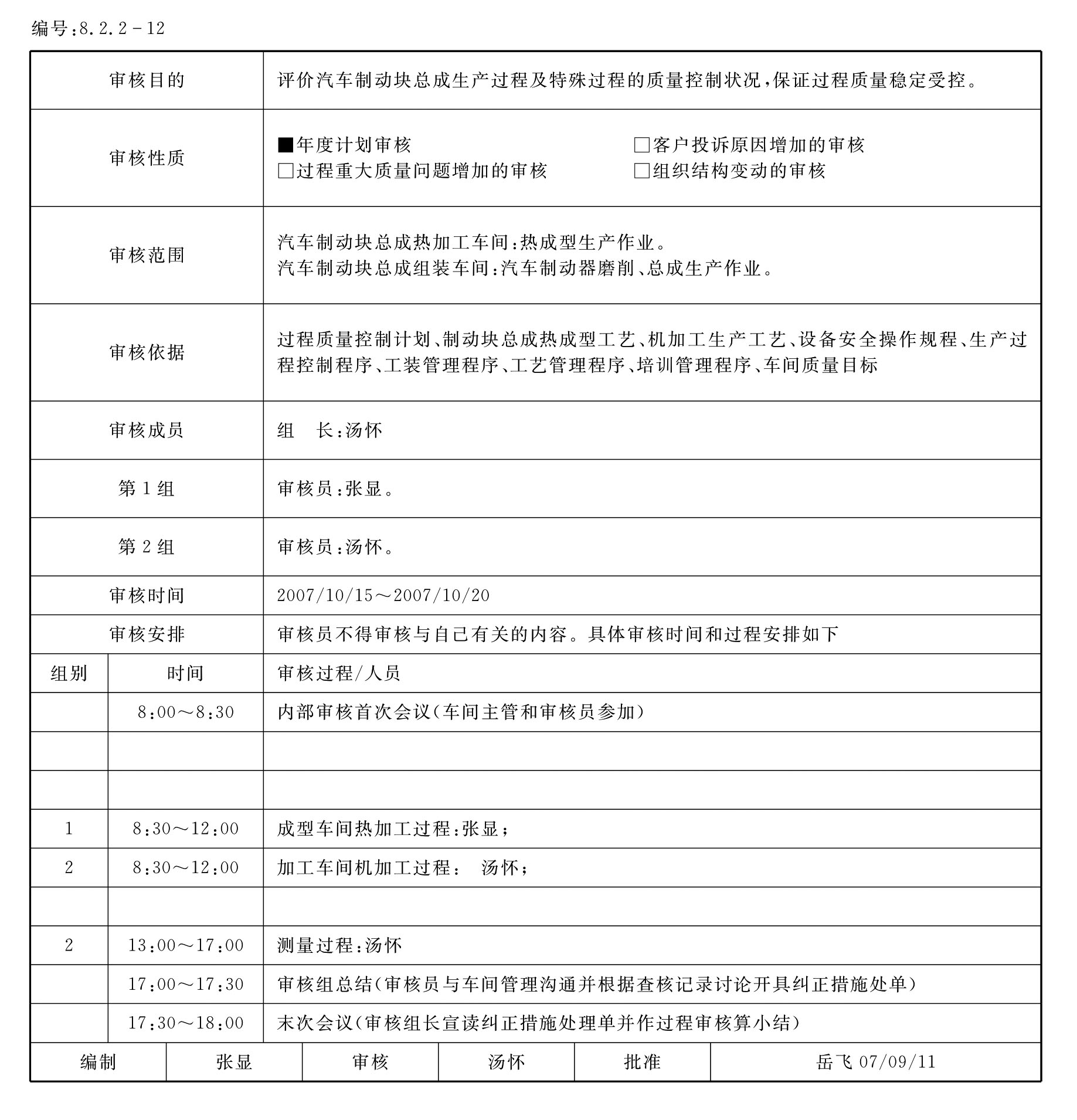

2007年度过程审核方案

过程审核实施计划

07年10月过程审核准则暨检查表

07年10月过程审核准则暨检查表(续)

07年10月过程审核准则暨检查表(续)

07年10月过程审核准则暨检查表(续)

07年10月过程审核准则暨检查表(续)

附:其他工艺过程审核表的案例。

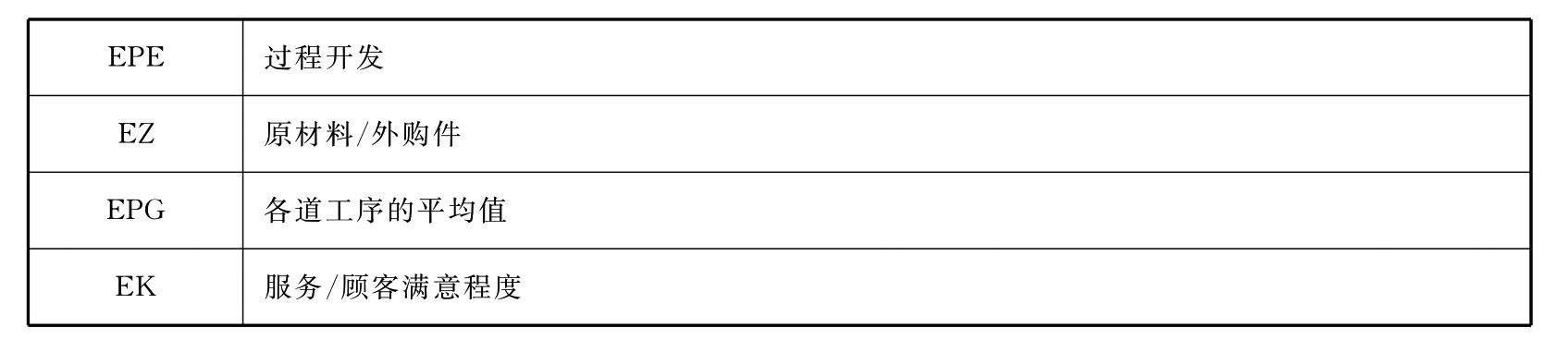

有的企业采用的是这样模式的工艺过程审核表,作为工艺过程审核的准则:

审核提问表

1.供应商

2.生产

2.1 人员/素质

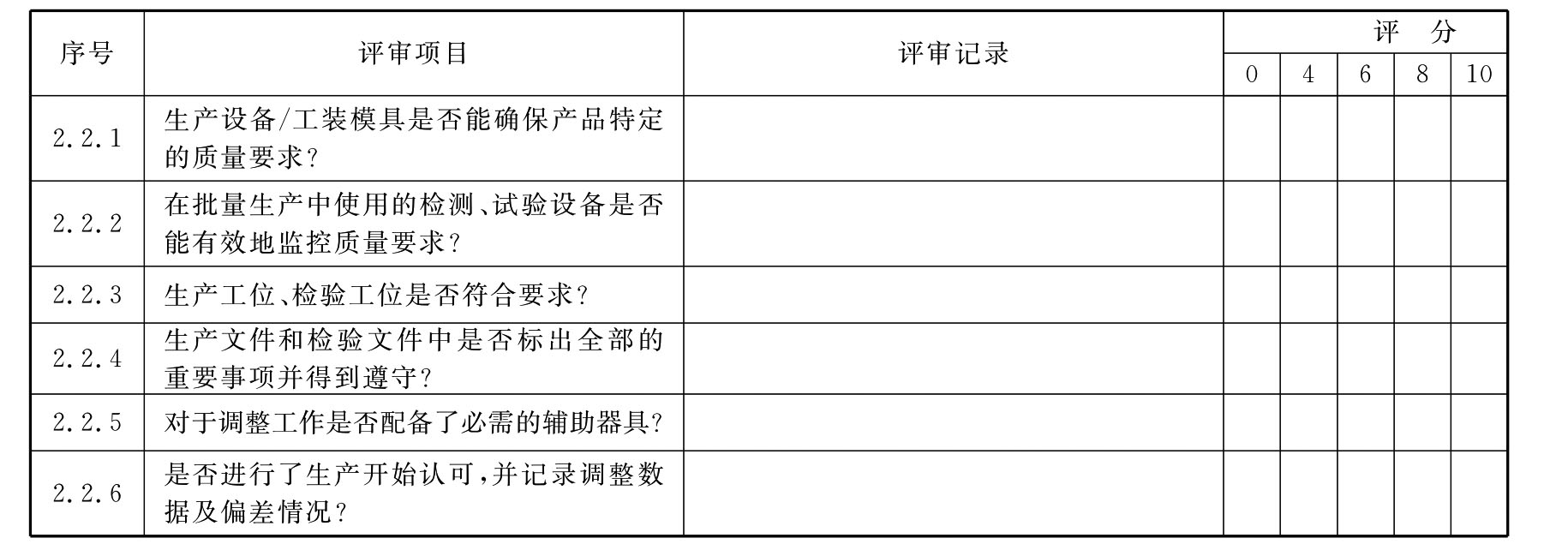

2.2 生产设备/工装

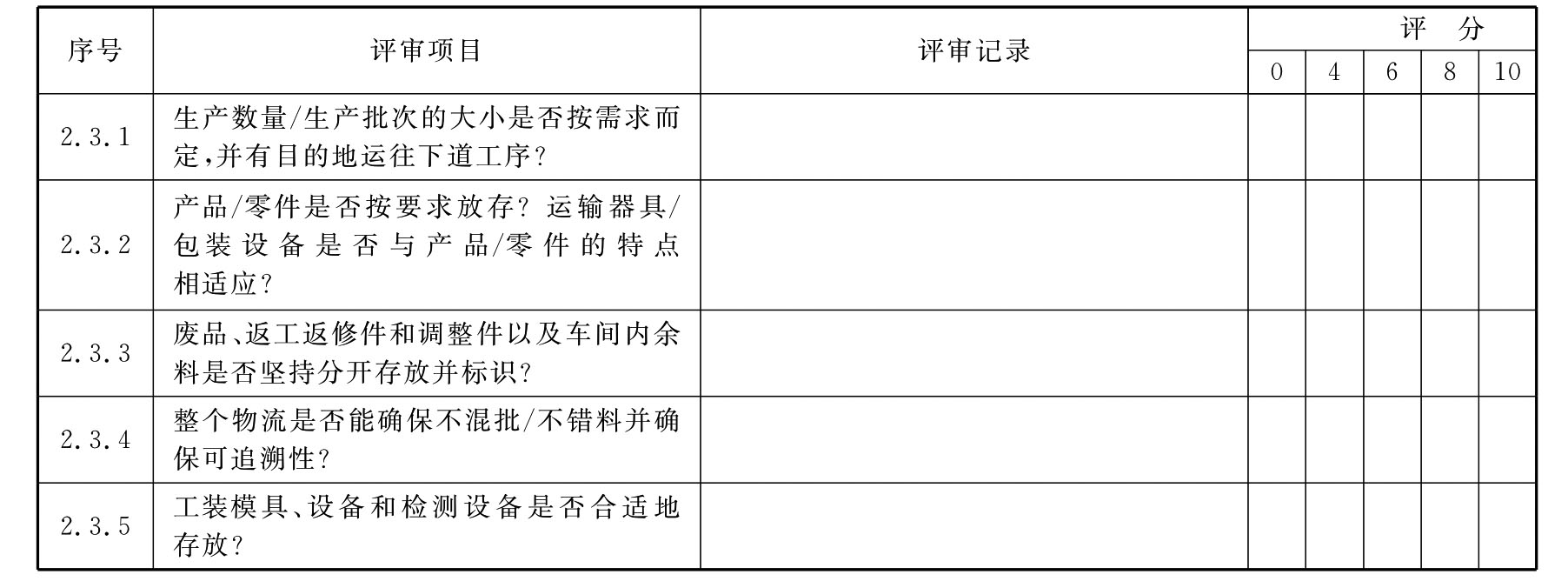

2.3 运输/搬运/贮存/包装

2.4 缺陷分析/纠正措施/持续改进(KVP)

3.顾客满意度(服务)

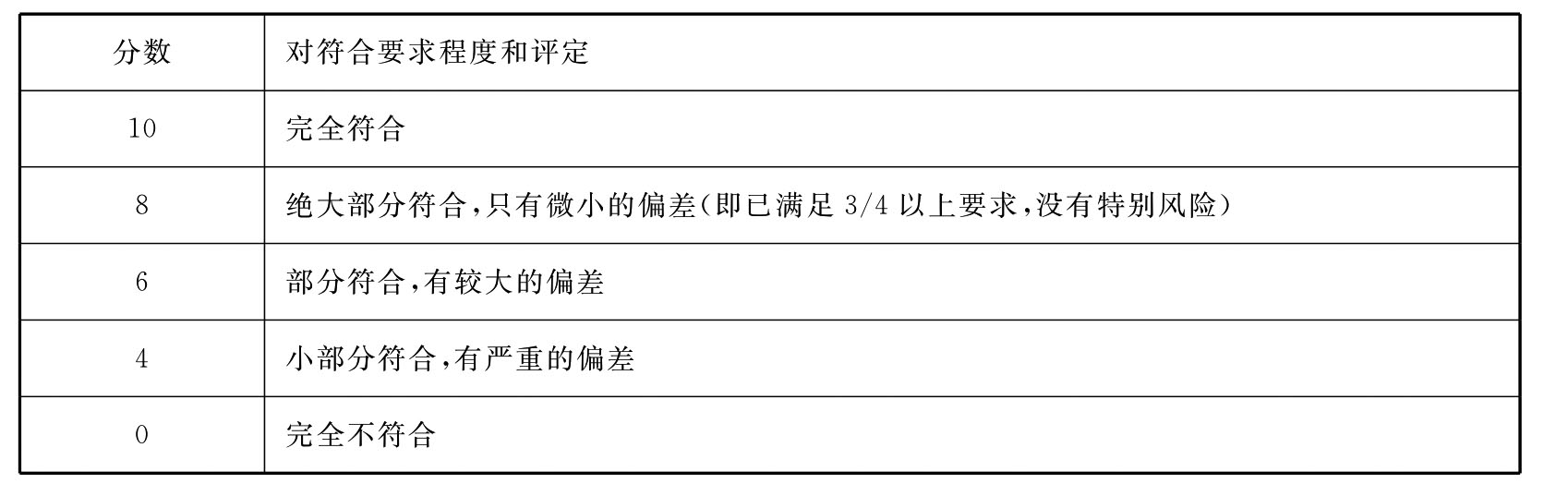

一、评分与定级

1.提问和过程要素的单项评分

过程要素符合率EE计算公式:

![]()

2.审核结果的综合评分:

对下列要素分别进行评定:

每个产品组工序平均值EPG的计算公式:

![]()

整个过程的总符合率计算公式:

![]()

3.定级

注:a.在一个或多个要素上符合率小于75%,则必须从A级降至B级。

b.若有的提问得分为零分,而不符合要求可能对产品或过程质量造成严重影响,也应按上述要求降级,特别情况下降为C级。

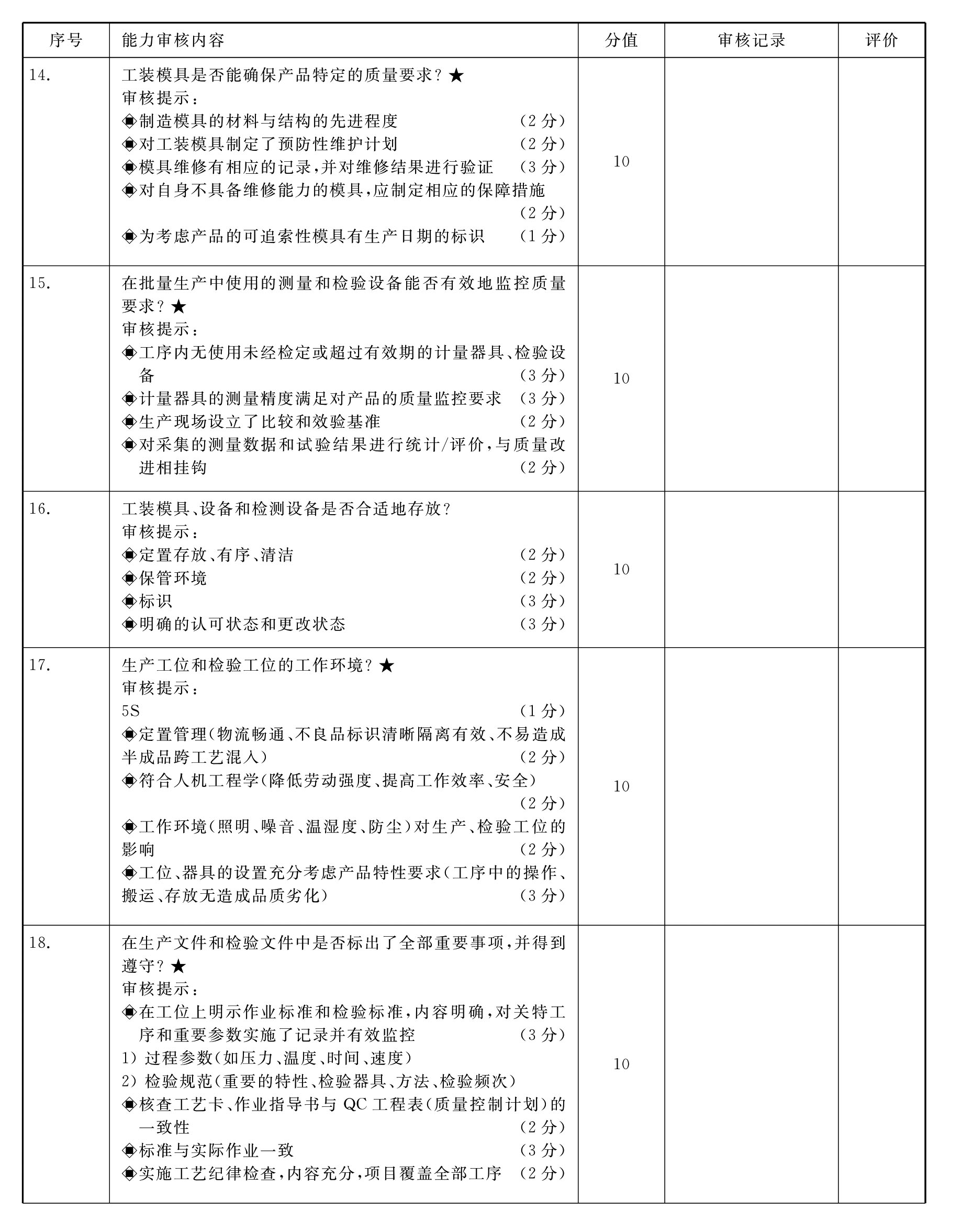

有的企业采用这样的模式工艺过程评价表,作为工艺过程审核的准则:

工艺审核评价表

工艺审核评价表(续)

工艺审核评价表(续)

工艺审核评价表(续)

工艺审核评价表(续)

评价标准:满分250分。≤200分为不符合,需立即改善;≥80<90,CPK≥1.33为尚可;≥90,且CPK≥1.67为过程能力充分。

工艺过程审核通知

编号:8.2.2-13

汽车制动块总成成型车间:

为了验证汽车制动块总成生产过程是否符合预先的安排,确认汽车制动块总成的生产过程能够保证生产出合格的产品,管理者代表决定进行一次工艺过程审核。

本次审核:

1.目的:评价生产过程及特殊过程的质量控制状况,保证过程质量稳定受控。

2.受审核的过程:汽车制动块总成生产的热成型过程和机械加工、总成过程。

3.审核的准则:过程质量控制计划、汽车制动块总成生产的热成型生产工艺、汽车汽车制动块总成机械加工工艺、设备安全操作规程、生产过程控制程序、工装管理程序、工艺管理程序、培训管理程序、车间质量目标。

4.日期:2007/10/15~2007/10/20(时间8:00—17:00)

5.地点:车间生产现场。

6.审核组成员:张显A)、汤怀B)。

其中(B)为组长。

请各部门做好内部审核自查工作。

特此通知。

公司技质部

二○○七年九月十一日

工艺过程审核会议签到表

工艺过程审核报告

编号:8.2.2-16

1.过程名称/类型:

2.审核开始日期:2007/10/15 审核结束日期:2007/10/20

3.审核组组长:汤怀 审核员:张显

4.审核目的:评价汽车制动块总成生产过程及特殊过程的质量控制状况,保证过程质量稳定受控。

5.审核方法:现场观察、询问;器具测量。

6.1 汽车制动器热成型车间:

热成型生产作业。

6.2 汽车制动器机械加工、总成车间:

汽车制动器机械加工、总成生产作业。

7.审核依据:

7.1 过程质量控制计划

7.2 汽车制动块总成:热成型工艺、机械加工工艺、喷漆工艺、总成工艺、包装工艺;

7.3 设备安全操作规程;

7.4 生产过程控制程序

7.5 工装管理程序

7.6 工艺管理程序

7.7 培训管理程序

7.8 车间质量目标

8.审核实施情况

8.1 控制计划

控制计划得到了严格的执行,产品和过程特殊特性的控制完全遵循了控制计划的规定。

过程质量控制活动的安排恰当,文件齐全,并具有可操作性,操作者能够理解并且认真执行这些文件。

8.2 过程因素受控情况的审核

(1)人员状况的审核

热成型车间加工、机械加工工艺、喷漆工艺、总成工艺、包装工艺作业共有15个作业人员,3个检验人员。这些人员已按规定进行了培训,且确认合格后上岗。

现场操作人员操作熟练,对各自岗位的工作很熟悉,有良好的质量意识,有良好的现场质量控制知识。

(2)设备完好状态审核

车间主要的生产设施有:(见车间设备清单);关键设备建立了“关键设备及重要备件明细表”,对关键设备发生问题的对策准备充分。同时对紧急情况下的安排,能够满足顾客要求。

按本公司规定的机械加工设备完好的要求(见工作票),对设备进行了检查,已能满足工艺实现的要求(在工艺允许的误差之内,设备运转正常)。

生产作业人员按工装管理程序和工作票上的设备保养要求,对设备、工装进行了日常维护,车间安排了定期维护。设备资料齐全,保养记录完整。

(3)材料因素审核

汽车制动块总成使用的材料、辅料、零部件均经过检验。

(4)作业方法的检查

作业指导书要求明确,均为有效版本。作业人员和检验员均能按作业指导书的要求开展工作。

(5)环境、标识检查

现场物料没有按定置图要求摆放。审核中发现有工人在现场抽烟,检验状态标识未做好。审核中发现有一副模具放在地面上,没有进行标识。不易区分。

(6)检测工作的检查

检测工具均在校准有效期内,检测作业指导书能正确指导检验员进行产品检查工作。

8.3 过程质量记录的检查

过程质量记录及时、清晰、完整,没有乱涂、乱改情况,符合规定要求。

8.4 过程能力、过程目标的审核

(1)抽50件产品进行检测,合格品为50件。合格率为100%,超过了车间制订的“内部检验合格率大于95%”的质量目标,也高于公司质量目标。

(2)过程能力计算

现场分析产品零件控制图,得出Cpk=1.33.过程能力基本满足顾客要求.

9.审核结论及改进建议

加工车间存在下列问题:

(1)车间现场环境存在混乱现象,建议车间对环境按“5S”严格执行,并加强考核力度;

审核组为此已经发出了“纠正预防措施处理单”。

(2)有缺少标识的现象,提请加工车间注意改进。

就本次审核提出的纠正措施,希望有关部门尽快拿出计划并实施。

10.根据审核的情况,结论如下:汽车制动块总成机加工与装配过程基本受控,工艺过程审核评价虽然为92分,但Cpk=1.33,因此,生产过程只能评价为尚可。

11.审核报告分发范围:

本审核报告分发范围为:

管理者代表、技质部、生产部、加工车间主任、组装车间主任及本次审核组各位审核人员。

编制/日期:张显07/10/20 审核/日期:汤怀07/10/20 批准/日期:岳飞07/10/20

纠正和预防措施处理单

培训记录表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。