单元2 加工过程分析

所谓加工过程分析是对各加工过程的负荷进行测定,计算出流水线的负荷平衡率,然后进行改善,以达到各过程负荷的最大平衡,目的是提高生产的流动性,减少不必要的等待以提高作业效率。

2.1 测定各过程的负荷

用秒表对各过程的实际作业设计进行测定并记录。作业员的作业时间包括加工时间、步行时间。表4-4为实测得到的某生产线的作用时间。

表4-4 过程名称与数据

要注意的是管理规范的企业对每一个基本作业的时间都有一个标准时间ST(Standard Time,以下简称ST),实际现场的时间数据称为实际时间AT(Actual Time,以下简称AT)。员工刚开始作业时由于不熟练,可能AT>ST,以后随着熟练程度的增加会达到标准作业时间,并低于ST,这时新的AT就取代老的ST,成为新的ST。

到现场去,如果发现生产线有等待现象、员工有互相之间的说话现象,肯定是有以下的情况发生。

(1)新生产线过程设计时没有标准。所以,过程之间负荷分配不均匀,必须在实际中完善。

(2)生产线中新老员工混在一起,熟练度的不一样导致有等待。

(3)没有及时更新标准时间,造成计划不足。

(4)其他原因,如不良、缺品等。

作为一名现场管理者,一定要从根本上去分析原因,才能对症下药,否则单批评员工上班时间讲话是没有持久效果的。

2.2 不平衡损失率的计算

不平衡损失率的定义是在整个生产过程中由于某一个过程(或称为工位、工序)的加工时间较其他过程的加工时间长,造成了其他过程的等待等浪费,这是由于生产线本身设计缺陷造成的,是一种不平衡导致的损失,必须进行改善。

设生产线的不平衡损失率为ΦBL,其计算公式如下。

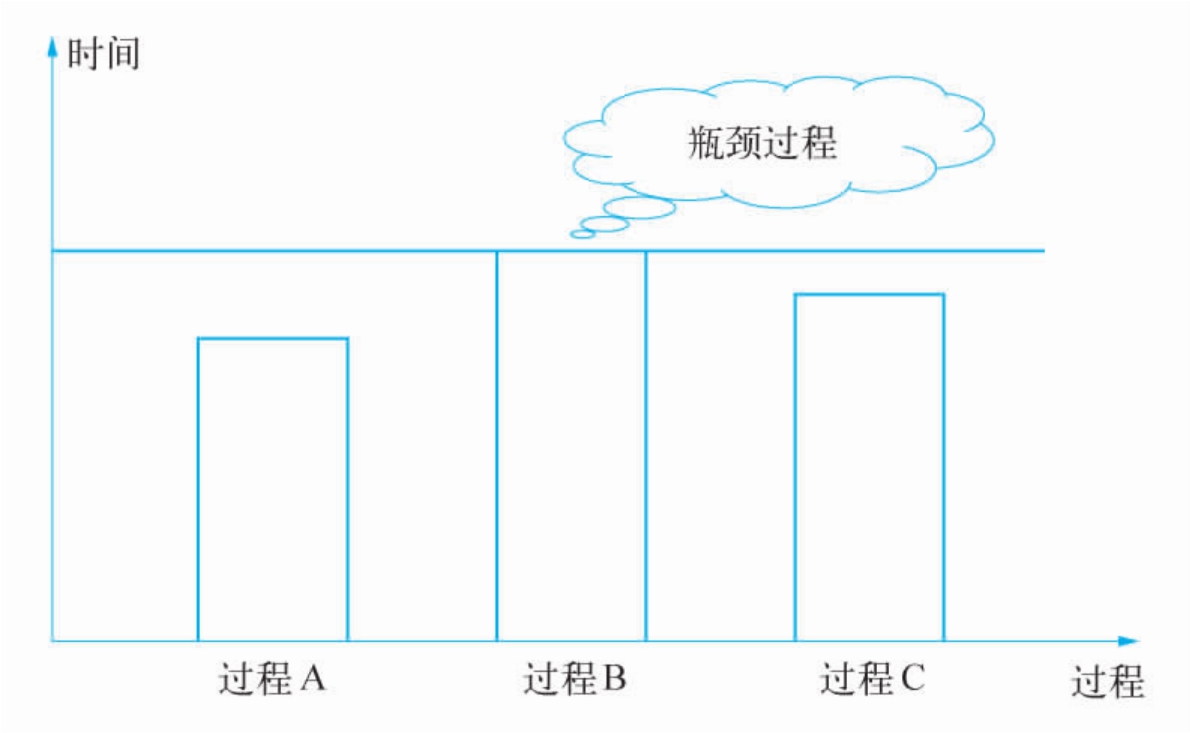

在流水线设计和改善中ΦBL是一个非常重要的指标。减少不平衡损失率往往是企业进行改善的切入口。将每个过程的完成实际用柱形图来表示,可以一目了然地反映出瓶颈过程在哪里,并进行负荷的平衡化(见图4-6)。

图4-6 不平衡损失分析柱形图

2.3 进行负荷平衡分析

1.瓶颈过程的定义

所谓瓶颈过程是指该生产线的最大能力。手工作业的瓶颈过程可以通过作业再分配、技能提高、人员增加来进行调整。由于增加一台设备并非是一件简单的事情,所以一般来说生产线上的设备能力就是该生产线的最大能力。

2.如何进行负荷平衡操作

第一步,降低瓶颈过程的作业时间。如果瓶颈过程是手工作业的情况,可以通过以下措施缩短作业时间。

(1)作业的再分配,减少作业时间,如充分利用U字形生产线能转身作业的优点。

(2)缩短不必要的步行时间。

(3)减少手工作业时间:通过作业方法改善,剔除不必要的动作、合并微小的动作、零部件及工夹具最佳化配置等。

(4)人的作业与机械作业的分离。

(5)增加人员。

如果是因为设备问题造成瓶颈的情况,可以通过以下措施缩短作业时间:早点启动设备来缩短加工时间,把内部切换的作业转换到外部切换,达到零切换的水准,缩短设备小停顿时间。

第二步,以瓶颈过程的能力为基准,调节其他过程的作业员的作业量。平衡的方法与第一步相同,目的是要使该生产线的不平衡损失率为最小。决定每个作业员的工作内容以后,企业一般不会频繁地根据产量的变化去改变作业员的作业内容,因为频繁的变化就是4M的变化,是品质和效率的大敌。所以,在正常作业时间不能完成时,可以通过加班去完成,在正常作业时间完成后还有时间的话,可以安排其他产品的生产或进行培训教育活动。产量变化实在太大时,可以通过人员的增减或流水线的增减来解决。

通过计算不平衡损失率进行生产线改善

对现有生产线的改善,第一步是通过计算生产线的不平衡损失率来分析其是否在一定的合理范围之内,如不平衡损失率较大,就必须重新进行过程设计和对各过程的改善减少其不平衡损失率。以下是某生产线改善的实例。

1.生产线布局

如图4-7所示,某企业的生产线类型是U字形的电器总装生产线。

图4-7 某企业的生产线类型

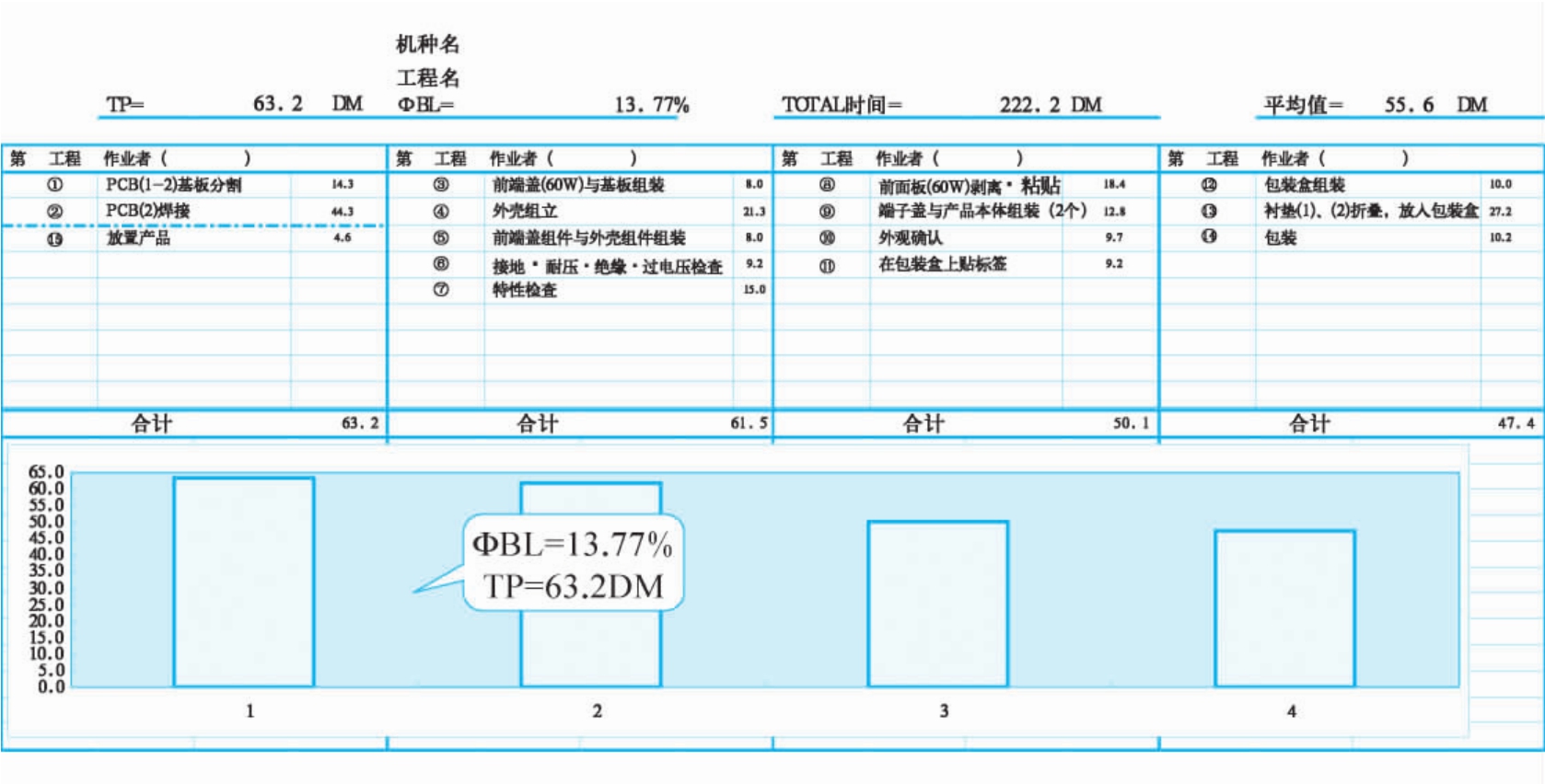

2.生产线编成表

生产线编成表如表4-5所示。其不平衡损失率ΦBL=13.77%,最高过程时间(TOP time)TP=63.2DM。

ΦBL=(最高时间的过程工数×过程数/各过程实际工数之和-1)×100%

=(63.2×4/(63.2+61.5+50.1+47.4)-1)×100%=13.77%

3.问题与对策

对企业生产线改善前的问题和改善后的对策我们可以用表4-6来表示。

表4-5 生产线编成表

表4-6 某企业生产线的问题与对策

4.改善后生产线布局

灵活运用U字形生产线灵活的特征,将生产线设置为生产性最高状态(见图4-8)。

图4-8 改善后的生产线布局

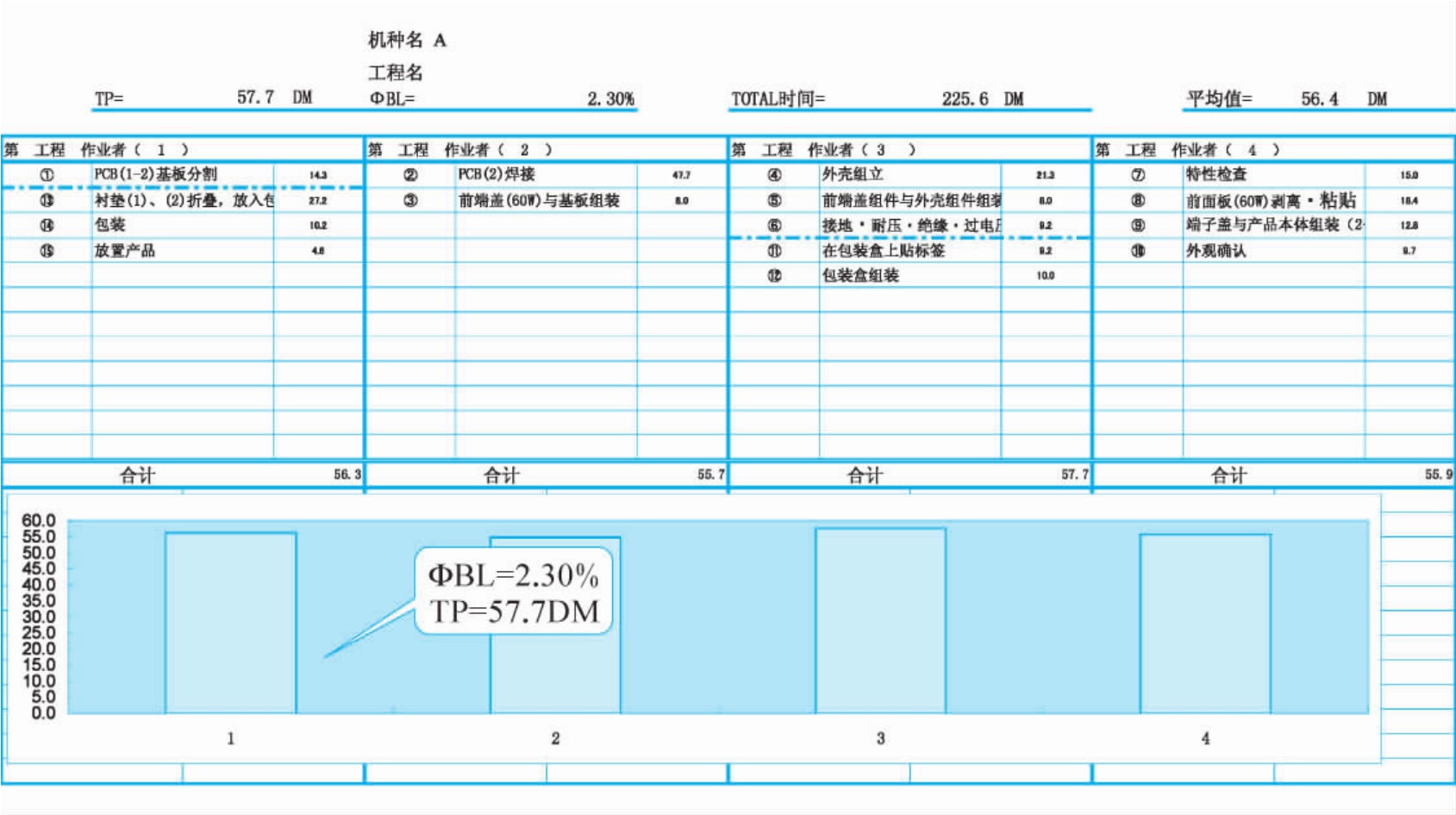

5.改善后生产线编成表

企业改善后的生产线编成表如表4-7所示。

表4-7 改善后生产线编成表

不平衡损失计算ΦBL:

ΦBL=(最高时间的过程工数×过程数/各过程实际工数之和-1)×100%

=(57.7×4/(56.3+55.7+57.7+55.9)-1)×100%=2.30%

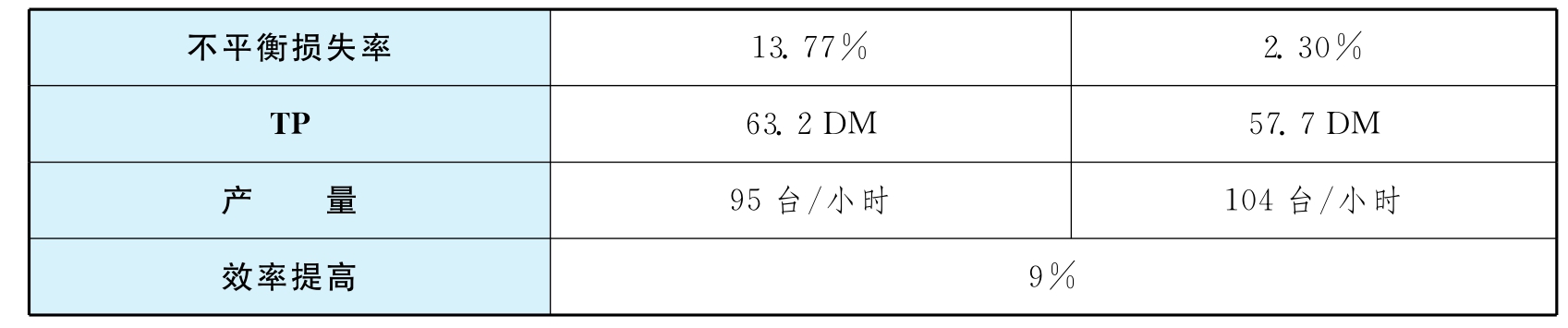

6.改善效果

企业生产线改善后的效果如表4-8所示。

表4-8 企业生产线改善后的效果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。