第一节 建立检验标准

品质是针对于标准而言的,没有标准就不能谈品质。员工进行作业要有统一的详细的作业指导书,而质检员进行检验,也要有科学的产品品质判定标准,一家企业要想从开始走向成功,这将是它的必经之路。

一、作业指导书的制定

(一)制定作业指导书的目的

(1)便于生产员工进行自我检验。

(2)便于将工作累积下来的技术经验,保留于操作标准中,防止因技术人员流动而使技术流失。

(3)便于对操作人员的训练,易于实施,并于最短的期间内学习其正确的作业方法,尤其在人员流动大的企业更为必要。

(4)便于实施标准化操作,容易追查产品品质不良原因,便于分析问题所在。

(5)便于对生产员工进行管理和监督。

(二)制定作业指导书之前的准备

(1)实施作业指导内容前,应让员工先行认识,并了解其使用方法。

(2)制定作业指导书,可由技术部门或制造部门结合品管部门有相关经验的人来执行。

(3)制定作业指导书应拟定完成期限,在新产品投入生产前应完成,并发放于相关部门。

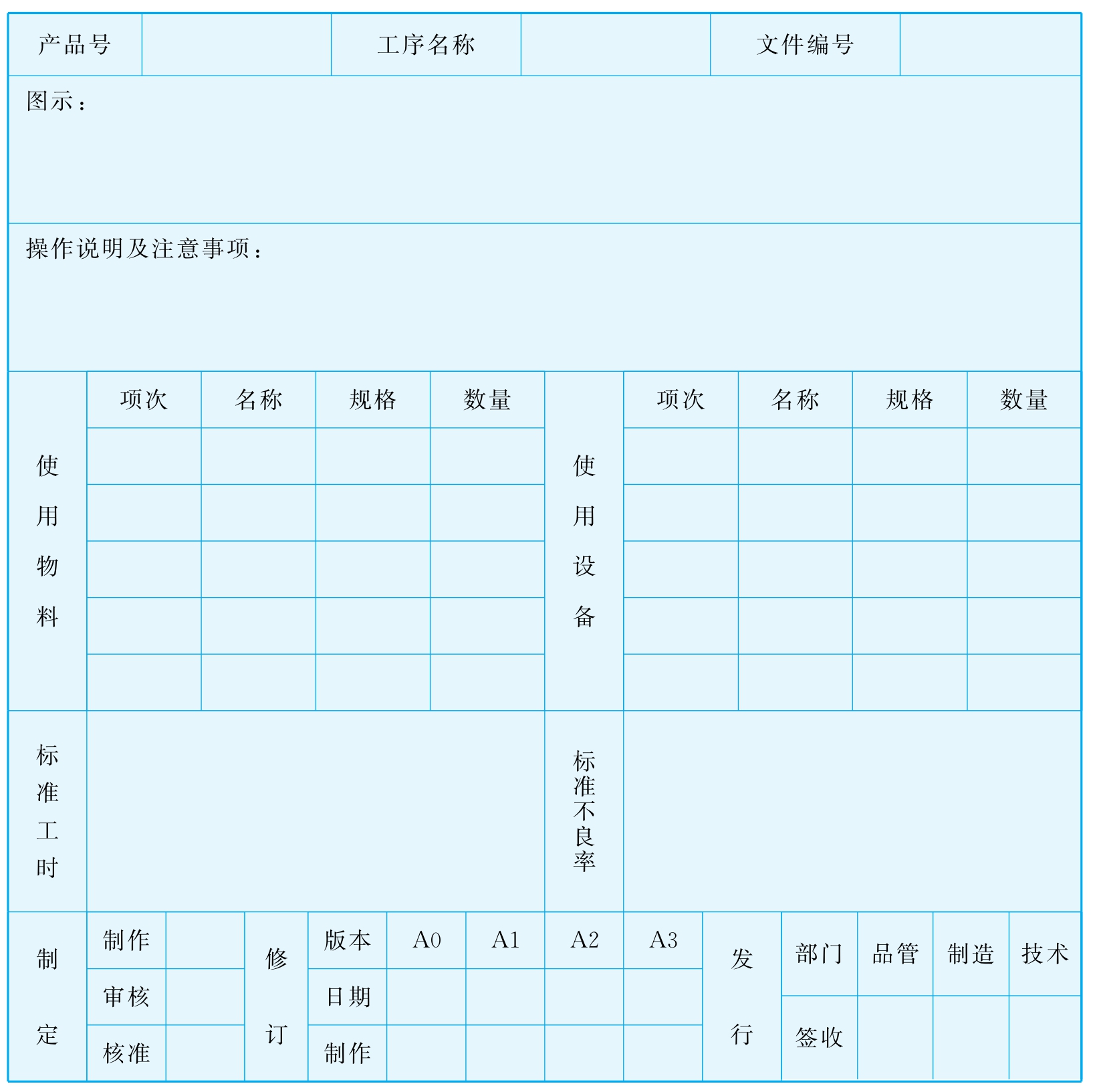

(三)作业指导书的格式和内容

由于行业特点的不同,作业指导书的格式有所不同,但各种格式的内容基本上大同小异。表2-1是一份典型的作业指导书。一般来说,作业指导书包括如下几方面内容。

(1)工艺、工序名称。

(2)所用设备及工、装、夹具名称。

(3)所用原材料的名称、数量、规格、型号、品质要求。

(4)作业操作步骤。

(5)作业操作每一个步骤的技术工艺要求、关键点、难点、操作技巧、注意事项等。

(6)示意图、操作简图或者工艺配方。

(7)防护、安全、人身健康用品。

(8)修改栏、审批栏。

(9)作业自检表。

实训指导

认真填写表2-1。

表2-1 作业指导书

二、检验规程的制定

(一)制定检验规程的目的

(1)便于对质检员进行培训和指导,有利于质检员开展质检工作。

(2)明确技术要求,制定检验标准,掌握检验方法,尽可能避免模棱两可的情况。

(3)检验规程能促进企业不断进行品质改善,因为它也是品质改善的基础。

(二)检验标准的分类

1.厂内生产所用标准

此类标准比较简单,单工序的检验可合并于作业指导书内注明,主要着重于制造过程(简称制程)中生产线上所设置的检验工站。此类标准通常采用全数检验比较居多,检验标准内强调以下几点:①检验项目;②规格;③检验方法。

一些产品在入仓之前还需要做可靠度的环境测试(主要是抽检)。

2.外厂加工来料检验所用标准

对来自外厂购买或在进行委外加工的半成品、成品来料检验时,主要涉及要求事项、比较标准、权利与义务等,所以必须以完整的检验标准(又称检验规程)作为依据,并要求在签订合同时列入此检验标准,以免发生产品标准上的争议。此类一般采用抽样检验的方法,使用AQL,MIL,STD,105D系列表,它包含以下几类:①允收水准;②检验项目;③检验方法;④使用检验工具的标准;⑤包装标准。

(三)检验规程的内容

一份合格的检验规程,一般来说,它包括以下几个方面内容。

(1)产品名称、规格和型号。

(2)计量单位、批次大小。

(3)抽样方案。

(4)检验项目。

(5)检验方法、步骤和示意图。

(6)检验项目。

(7)检测设备、仪器、仪表。

(8)允收标准∕拒收标准。

(9)允收判定依据或者拒收判定依据。

(10)防护、安全、包装标准。

(11)修改栏、审批栏。

(四)编制检验报表

检验报表是记录检验作业结果的一种固定格式,而这种记录是品质分析、统计、改善的主要的原始材料。所以,一份清晰、明了、详细的检验报表,对一个企业的品质管理显得非常重要。

制定了作业指导书和检验规程,就要实施。运行1—2个月,集思广益,再调整改善作业指导书和检验规程。

实训指导

在老师指导下认真填写表2-2。

表2-2 检验标准

三、检验制度

产品的功能来自产品设计。

当产品进入大量生产以后,其品质主要取决于下列因素:①原材料(含辅助材料)的好坏优劣;②机器设备的先进与否;③模具、工装夹具的保养维护状况;④生产方法的标准化和准确化;⑤作业员的流动量;⑥气温、环境变化等因素。

检验是实施品质管理最基础的方法。通过检验的工作,可以评估品质稳定状况,并能获得品质资讯的回馈,及时采取纠正及改善措施。

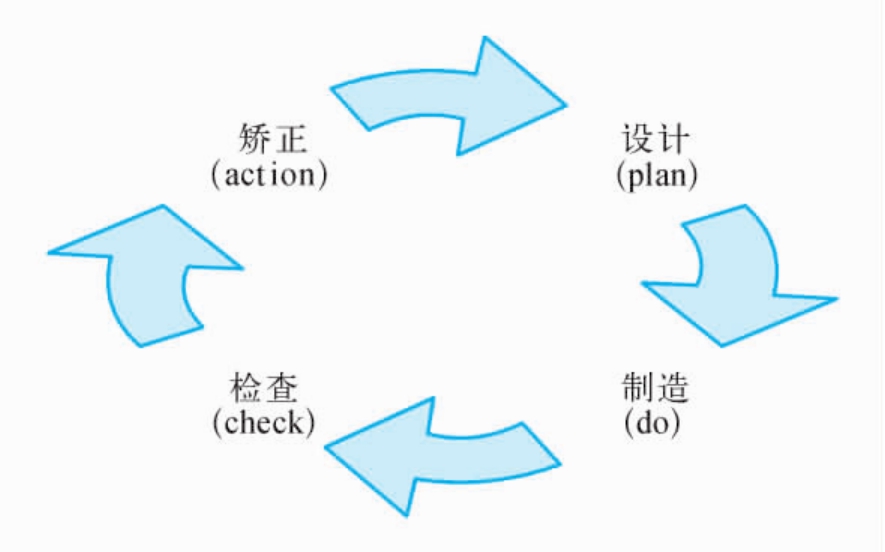

检验在企业的生产活动中,是作为循环的一部分。如戴明循环所示,产品设计(plan),再交于制造生产加工(do),生产的产品经过检查(check)评鉴品质状况,再对不良状况加以解析,并作出矫正(action),对其结果进行监控(见图2-1)。

图2-1 戴明循环

检验只是企业品质管理中最基础的一种手段,其实并没有达到提高品质的功能,只是在侧面反映其相关资讯。重要的是应用检验所取得的资讯进行品质改善活动,才能更好地提高品质,以满足甚至超越客户要求。

检验的目的就是:不让品质不良的东西流入下道工序。

在企业中,检验流程一般包括以下几个。

(1)进料检验(incoming quality control,IQC)。

(2)制程检验(process quality control,PQC)。

(3)最终(线上)检验(final quality control,FQC)。

(4)出货检验(outgoing quality control,OQC)。

(5)品质稽核(quality audit,QA)。

(6)品质工程(quality engineering,QE)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。