不同类型的设施布置需要采用不同的方法。对于上述四种布置类型,固定布置是不需要考虑布置方法的问题,而需要做的是制定什么样的运作计划可以使作业能够更加顺利地得到实施。混合布置实际也就是产品原则布置与工艺原则布置的结合,因此,这里主要介绍产品原则布置和工艺原则布置的方法。

1.产品原则的布置方法

在产品原则布置下,设备或工作地之间的相对位置几乎没有其他选择,均按产品的加工顺序或装配顺序排列,产品顺次地从一个工作地流向下一个工作地,直至生产线的最后一个工作地。通常在每个工作地上有一个工人,重复地进行很少的若干种作业,不同的工作地之间很少有库存。在这种布置下,生产线的产出速度等于作业速度最慢的工作地的产出速度。因此,这种方式下的布置方法,主要是使每一个工作地的作业量都大致相等,减少或消除忙闲不均的现象。这就是生产线的平衡问题。

生产线平衡,就是根据生产线节拍的要求,采取各种技术的或组织的措施来调整各个工作地的单件作业时间,使它们大致相等,最理想的状况是等于节拍。组织生产线平衡的基本方法是将整个工作任务细分为许多小的作业元素,然后将有关的作业元素组合成大工序(将基本作业元素打包成可控制的作业包)分配给某个工作地,并使这些大工序的单件作业时间相等或接近于节拍。生产线平衡的目标是分配到各个工作地的作业所需要的时间大致相等,使生产线上的闲置时间最少,提高工人和设备的利用率。

生产线平衡是个复杂的过程,需要解决的问题以及需要确定的因素很多。下面介绍生产线平衡的方法。

(1)计算生产线的节拍。节拍是指将完成单位产品(零、部件)所需要的作业分配到各工作地时,各工作地完成其上的作业所容许的最大时间。节拍确定了一条生产线的产量。

产量的计算公式

产量=OT/CT

式中 OT——计划期有效工作时间;

CT——节拍。

假定某一条生产线每天运转8小时(480分钟),其中节拍为1.0分钟,那么产量为

每天480分钟/每分钟产出1个单位=每天480个单位产品

当节拍为2.5分钟时,产量为

每天480分钟/每2.5分钟产出1个单位=每天192个单位产品

生产线上的节拍是有一定范围的,节拍的范围是从“可能最小的节拍”到“可能最大的节拍”之间。可能最小节拍等于最长的那个作业时间,可能最大的节拍等于各项作业时间之和。

假定要做的工作是生产一种帽子,该工作可分解成五个基本作业,每一作业所需时间及各作业顺序关系如图4-8所示。

![]()

图4-8 帽子生产的作业顺序

可能最小的节拍等于最长的那个作业时间(1.0分钟),可能最大的节拍等各作业时间之和(0.1+0.7+1.0+0.5+0.2=2.5分钟)。如果利用5个工作地,该节拍就是最小的节拍。如果所有作业都在一个工作地上完成,此时节拍等于可能最大的节拍。

计算最小和最大节拍主要在以下两个方面发挥作用。

第一,确定生产线的产量范围。在本例中,假设每天运转8小时,如果没有平行的作业(如两条生产线),该生产线的产量必定介于每天192~480个单位。

第二,帮助调整计划期产量。一般来说,节拍是由计划产量决定的。就是说,如果计划产量确定后,即可计算出节拍。

节拍的计算公式为

CT=OT/D

式中 D——计划期的产量。

如果计划期的产量已经确定,根据这个产量计算出的节拍没有处于最大和最小节拍之间,那么就必须对计划期的产量做出调整。

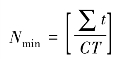

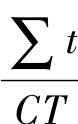

(2)计算生产线所需要的最少工作地数。需要的工作地数量取决于计划期的产量和把基本作业元素分配到工作地的情况。我们可用下面的公式求出工作地数的理论最小值

式中 N m in——工作地数的理论最小值;

∑t——各作业时间之和;

[]——表示大于或等于 的最小整数。

的最小整数。

假设计划期的产量是每天480个单位,因此节拍为480分钟/480个单位=1.0分钟,那么为达到这一目标最少所需要的工作地数量为

N min=完成单位产品需要2.50分钟/节拍为1.0分钟=2.5(个工作地)因为2.5个工作地不现实,所以必须取整数为3个工作地。因此,实际利用的工作地数将等于或超过3个,这取决于把作业组合成作业包的成功程度。

(3)作业分配。生产线平衡涉及如何把作业分配给各个工作地。一般来说,还没有一个方法能保证使作业分配达到最佳效果。管理者多采用启发式的方法,以使作业分配做到尽可能的合理甚至达到最佳。目前用于生产线平衡的启发式方法很多,这里介绍两种启发式方法的分配规则。

第一,先分配后续作业数最多的作业。

第二,先分配位置权重数最大的作业。一个作业的位置权重数等于该作业及其所有后续作业的时间总和。

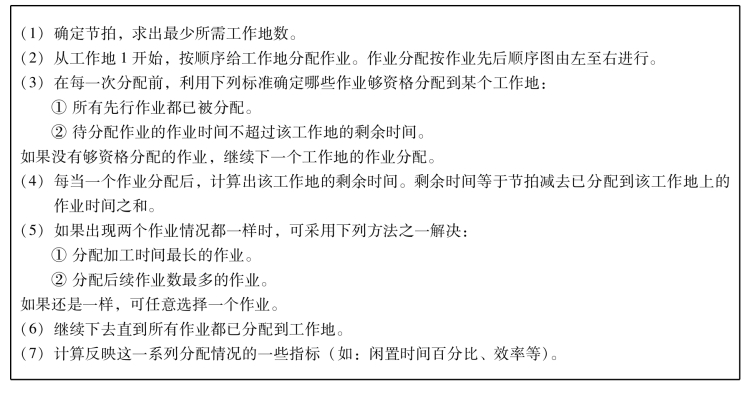

表4-13给出了生产线平衡的一般程序。

表4-13 生产线平衡程序

下面通过一个例子来说明作业分配的整个过程。

【例4-5】将图4-9中的作业分配到三个工作地。已知节拍为1.0分钟。先分配后续作业数最多的作业。

图4-9 作业顺序图

解:如表4-14所示。

表4-14 作业分配过程

(4)作业分配的效率评价。两个广泛使用的效率评价指标:生产线闲置时间百分比和生产线的效率。

第一,生产线闲置时间百分比,也称生产线闲置率。计算公式如下。

闲置时间百分比=所有工作地的总闲置时间/(N实际×节拍)×100%

式中 N实际——实际工作地数;

节拍——实际的节拍。

在本例中,闲置时间百分比=0.5/(3×1.0)×100%=16.7%。

第二,效率。一条生产线的效率可按下列公式计算

效率=100%-闲置时间百分比

本例的生产线效率=100%-16.7%=83.3%。

(5)促进生产线平衡的其他一些方法。

第一,培养多面手。交叉培训工人,使工人成为多面手,以便能完成多个作业。当瓶颈出现时,负荷较轻的工人就可以帮助忙碌的工人,从而保证生产线的平衡,使工作流平稳。

第二,设计混流生产线。即设计一条生产线,使之能生产出不同型号的产品。混流生产线有助于提高生产线对品种和产量变化的适应能力,提高生产系统的柔性,从而保证生产线的平衡。

2.工艺原则的布置方法

工艺原则布置的主要问题是如何安排好各工作部门的相对位置,使布置满足企业生产过程的要求,使各部门的物料流畅通。

工艺原则布置的一个优点是这种布置可以满足多种产品的工艺要求。由于系统中的顾客或产品(或零、部件)对加工及加工顺序的要求不同,所以他(它)们通过系统的路线也不同。侧重于产品的系统必然使用可变路线的物料运输设备在工作中心间运送物料。在侧重于顾客的系统中,人们必须穿行于各工作中心之间。在这两种情况下,运输费用可能很大或运输时间很长。由于这一原因,工艺原则布置的主要目标是使运输的费用最小、距离最短或时间最少。因此,在进行工艺原则布置的设计时,就要考虑相互之间物料流量(或客流量)相对大的工作单元应尽可能地接近布置。此外,还要考虑柔性问题。由于采用工艺原则布置的企业,其生产过程由于受外部市场需求的影响,经常会出现变化。因此,系统的布置要能够适应外部变化,即生产系统的布置必须是可以随外部市场需求的变化进行调整的。

对于一个生产系统的设计方案会有很多种,什么样的布置才是最有效的,如何进行选择,是对管理者的一个挑战。这里主要介绍两种方法:从至表法和相关图布置法。

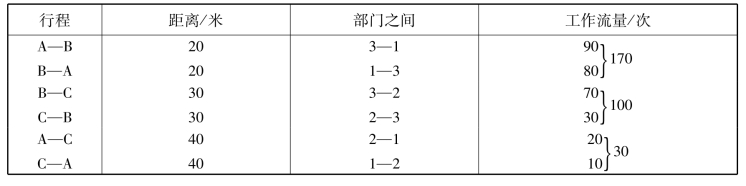

(1)从至表法。所谓“从至表”就是指零件从一个工作地到另一个工作地搬运次数(或搬运量、搬运距离或时间)的汇总表。表的“列”为发出工作地,“行”为到达工作地,对角线右上方数字表示工作地之间顺向的物料流量之和或距离,对角线左下方数字表示工作地之间逆向的物料流量之和或距离。表4-15和表4-16就是两个分别表示每两位置间的距离和两个部门间实际的或预计的工作或物料流量的从至表。例如,该距离“从至表”说明了从位置A至位置B的行程为20米(通常必须通过测量来确定两工作中心之间的距离,为了讨论方便,假定从不同行程方向两位置间的距离相等)。但是,不能假定部门间不同方向工作流量相等——由部门1向部门2移动的工作或物料量与由部门2向部门1移动的工作或物料量相等。同时,假定费用是距离的线性函数。

表4-15 位置间距离从至表 米

表4-16 部门间工作流量从至表(每天物料流量) 次

【例4-6】将表4-16中的三个部门分配到表4-15中的三个位置A、B、C上,要求的目标是使运输费用最低。采用启发式方法:先把相互间工作流量最大的两个部门分配至相互最近的两个位置上。

解:为了便于分配,按工作流量最大和距离最近分别对部门和位置进行排序。如果两位置间的距离与流动方向无关,可将两部门间的工作流量加在一起,从而能更进一步看出对接近程度的要求,如表4-17所示。

表4-17 部门间工作流量和位置间距离排序表

从表4-17中可以看出部门1和3之间的工作流量最大。位置A和B之间的距离最短。因此,考虑将部门1和3分配到位置A和B上是合理的,但两部门具体应分配在哪一位置上,还要看两部门与另一部门之间的工作流量。通过对工作流量的进一步考察可以知道部门2和3的工作流量大于部门1和2的工作流量,所以部门2和3也应比部门1和2的位置接近点。因而,将部门3设置在部门1和2之间是合理的。分配结果如图4-10所示。

图4-10 部门分配及两部门间相互的工作流量

如果运送单位物料每米的费用是2元,就可以用每一部门发出的物料量乘以相应的运输距离,然后再乘以费用2元/米,再将这些乘积相加就可以得到总的运输费用,见表4-18。

表4-18 物料运输费用计算表

当单位物料运输费用为2元时,这一布置方案每天的费用为15 200元。虽然这一布置方案的费用可能是最低的,但当你还没有计算出所有可能布置方案的费用并与之加以比较之前,绝不可以确定这是最低的。由于在本例中,可能的布置方案只有6种(3!=6),可以将每种布置的费用计算出来,然后加以比较。但是,当涉及的部门较多时,布置方案将有很多种,以致要对每一布置进行费用计算是不可能的。在这种情形下,只能采用上述的启发式方法找出一种满意的布置方案。

(2)作业相关图法。虽然从至表法的应用范围很广,但其局限性是考虑的目标太单一,而设施布置在多数情况下涉及的因素多且复杂,要达到的目标往往是多重的。作业相关图法就是通过对一些影响设施布置的因素进行分析,确定出各部门间的关系和接近程度,然后将这一信息汇集到作业相关图中,并据此进行设施布置。下面通过一个例子来说明这种方法的应用。

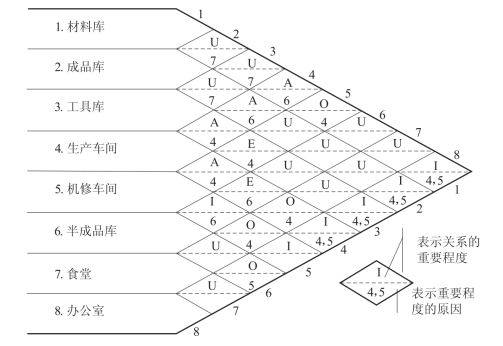

【例4-7】图4-11是某厂八个生产相关部门之间的作业相关图,下面分析应用作业相关图法进行设施布置的程序。

第一步:绘制作业相关图

图4-11比较清楚地表达了各生产相关部门之间的关系性质,在图上可以方便地了解每个部门与其他部门的关系。图中两部门交叉处方块中的英文字母表示这两个部门之间的关系性质(接近程度或重要程度),其中A表示绝对重要,X表示两部门不宜靠近。详细信息请如表4-19所示。方块下方的数字表示两个部门之间关系性质的原因。因此,在该图中把部门1和部门4靠近布置是“绝对必要的”,因为这两个部门交叉处的符号为A,下方数字6表示这两个部门的相关性质的原因是“工作连续性”。详细信息如表4-20所示。

图4-11 某工厂的生产作业相关图

表4-19 相关重要程度代码及评分表

表4-20 相关重要程度原因及代号表

第二步:计算相关程度积分

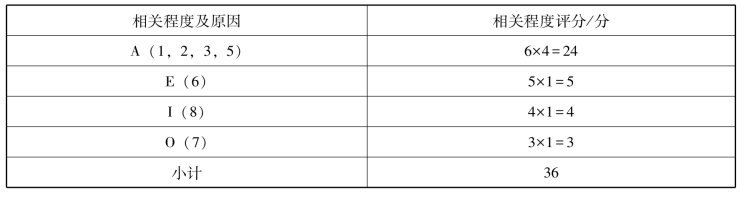

在确定某一生产单位积分值时,要依照表4-19中各种关系性质的评分标准,把表示相关性质的代号量化,并与表示相同关系性质的个数相乘,最后将与该生产部门的各类相关程度评分合计即可。本例计算结果如表4-21所示。

表4-21 生产车间积分计算表

表4-21中,括号内数字为生产部门序号,如代号“A”后面括号中有四个数字,表示与生产车间相关程度为“A”的生产部门有:材料库、成品库、工具库和机修库。

同样可以计算出其他部门的关系积分值分别为:材料库21分,成品库20分,工具库23分,机修库27分,半成品库20分,食堂14分,办公室13分。

第三步:布置各生产部门的相互位置。

布置各生产部门相对位置的基本原则是:积分值最高的部门应安排在厂区(场所)的中心区域;其他部门的位置应根据它们与中心部门的相关性质以及它们相互之间的关系性质来安排。如与中心部门的关系性质为A,就应该围绕着中心部门布置;如果两个部门之间的关系性质是X,那么就必须布置得距离远点。

作业相关图法的优点是当确定部门间相对位置时考虑到多个目标和主观的因素。其局限性是与布置过程中主观因素有关,因而其缺乏准确性,可靠性较低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。