1.1 新产品的起步阶段

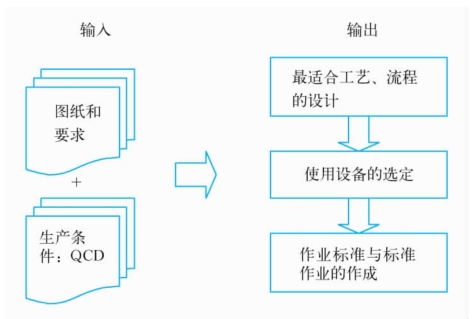

开发设计完成以后,作为制造部门的最大工作就是如何按质按量地制造出新的产品,“质”就是品质,“量”就是交货期。如图3-1所示,开发设计部门的输出就是图纸和新产品的QCD要求,制造部门要依据这些要求建立产品的生产线。从新产品的第一次试作到正式开始批量生产,我们把这个阶段称为新产品的起步阶段。

新产品的起步阶段是根据新产品的开发理念、方案,设计生产新产品的过程,即以何种生产过程来保证新产品的品质和达到生产L/T的最短及成本的最低。在新产品的起步阶段,开发部门要与生产部门紧密结合,通过生产过程的各种方案设计比较、试生产,求得最佳方案。如图3-1所示,生产起步阶段的过程设计最终是要定下生产过程,选定生产设备,制作过程品质确认图等各种制造标准类文件。

图3-1 生产过程设计的输入与输出

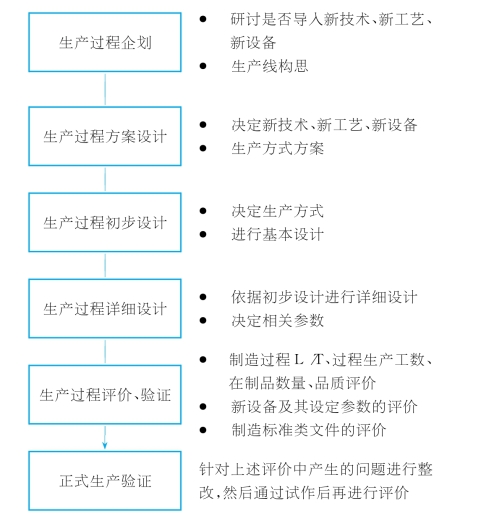

为了保证过程设计的品质,生产过程设计同样也要经历企划、方案设计、初步设计、详细设计和实施的几个阶段。各个生产过程设计的内容也要在各阶段的设计审查中审查。如图3-2所示。

图3-2 生产过程设计流程

1.2 品质控制关键点

新产品起步阶段的品质控制的关键点有如下几点。

1.生产准备计划与实施

在生产准备阶段要对以下项目进行调查。

(1)生产设备的适用性调查。

(2)生产设备负荷能力的调查。

(3)工夹具的调查。

(4)制造物流的调查。

(5)人员数量与技能的调查。

(6)是否委托外加工。

依据以上的调查,要决定以下计划。

(1)生产设备导入计划。

(2)工夹具采购计划。

(3)制造物流。

(4)人员计划。

(5)零部件、半成品采购计划。

2.制造品质保证计划与实施

制造部门要对可能存在的品质问题点进行预测,预测的主要依据一是过去的类似产品的品质数据分析,二是过程FMEA的结果。

依据以上的预测要把预防措施反映到作业标准类文件中去。

3.对员工的教育

对制造新产品所需的技能进行培训和技能资格认定,对作业标准书进行教育与操作练习。

4.过程能力的调查

为了减少品质的不稳定性,要对各个品质特性的偏差程度进行调查,进行过程能力计算,如过程能力不能达到要求,一定要采取纠正措施以确保过程能力。过程能力详见第五章单元10。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。