13.1 低级错误的定义和消除的意义

一个产品的生产过程中,品质管理者往往注重产品的关键过程的品质确保和控制,而忽视了一些看似细枝末节的环节。例如,电子产品只注重PCB过程的品质,而忽略了产品装配不到位,说明书等附件漏放错放,螺丝漏打或松动等等。其实,这些细微的环节更加会影响客户对产品的信任,客户会抱怨说:这么简单的生产都会出错,想必产品也好不到哪里去。而且,有些细小错误同样会造成严重的产品事故。

举个例子,一个电器产品的输入电源有两种规格:交流220V和直流24V。产品本身型号为直流电源输入,但由于疏忽,装配过程将本来标识24VDC电源接线的盖板错用成220VAC的。客户拿到产品后,根据标识直接输入交流220V,结果造成产品烧毁,由于没有备品,导致客户的生产线停产,带来了巨大损失。

我们所说的低级错误,是指最简单的没有技术含量的品质问题。上面所提到的那些所谓细枝末节的过程,就是容易产生低级错误的地方。

但是,从品质管理的角度来说,防止低级错误真的很简单吗?答案是否定的。那些关键的生产工艺和过程决定了产品性价的核心部分,是由开发、制造、品管等人员共同协力,通过解决一个个技术难题,通过高、精、尖的自动化设备来实现的,而往往一个低级错误就会令这些努力付之东流。所以,低级错误是否为零才真正体现品质管理的水平。看一个企业的品质管理水平如何,只要看看他们是如何防止低级错误的,也就是人们常说的细微处见真功夫,细节决定成败。

13.2 防止低级错误方法

防止低级错误,我们从生产制造过程开始到结束,从4M1E的角度,进行严密的品质风险预防和品质管理,是可以取得成效的。

首先,优良品质是以员工的品质意识教育、作业标准化及规定的遵守为前提的。脱离这个前提,再好的管理方法也无法贯彻执行下去。

其次,优良品质的保证从产品投入批量生产之前就必须开始,也就是所谓的防患于未然。从产品设计、过程设计到制造,对批量生产可能产生的各种品质风险进行预测、评估及应对。

最后,在制造过程中针对生产制造每一个过程的品质风险,要采取对应的品质管理措施,防止不良产生。

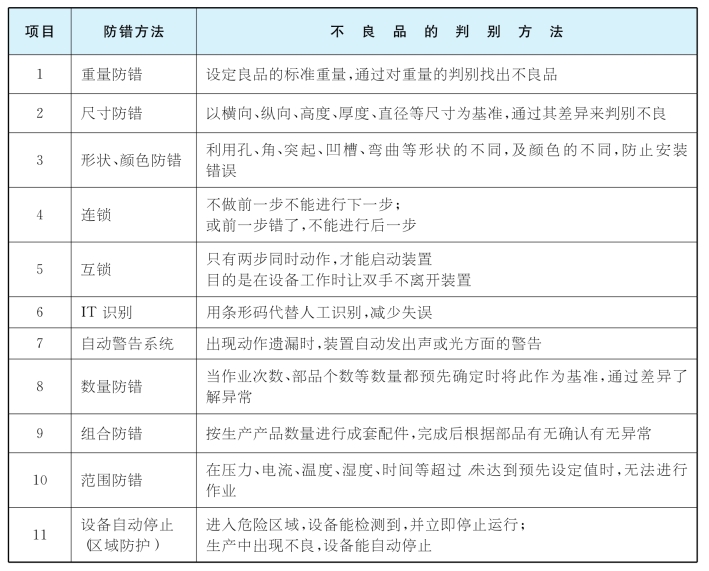

在长期的生产实践中,前人为我们总结了大量的防止低级错误的方法,表3-6列出了一些常用的防错方法。

表3-6 防止低级错误的常用方法

1.重量防错

所谓重量防错是事先设定良品的标准重量,低于或超过这个重量就是不良品,如药厂生产线对药品剂量的控制等。在物流系统对客户发货时也常用称重来防止差错的发生及今后便于追溯,如某电器产品企业在给客户发货时,不但要按数量进行发货,而且对打包的商品要进行称重。称重一是为了托运的需要;二是一旦到月底发现库存盘点有错误,可以通过重量的大小来判断给哪家客户多发了。

2.尺寸防错

在道路的高架桥之前、在山区隧道的入口之前,我们经常可以看到有防止车辆超高的龙门架,即欲通过隧道的车辆不能超过龙门架的高度,否则就不能通行。同样的原理也用在品质保证工作中,如在基板(PCB)的手插入过程中,由于事先准备的错误,有可能产生有的基板的引脚比较长不符合相关规定,这时我们可以制作相应的工夹具,当引脚超过规定的长度时,基板就会被从流水线上撤下来,符合规定的则可以继续被生产下去。

3.形状、颜色防错

新买的家用电器在打开箱子进行组装时,一般不用看说明书就能自行安装,你只要按形状和颜色进行对号入座,即插头和接口形状吻合、颜色相同,就能完成安装。现在的生产厂家在设计时已考虑到不同功能的连接用不同形状和颜色的插口和相应的插头。

所以,所谓形状、颜色防错是利用孔、角、突起、凹槽、弯曲等形状的不同及颜色的不同,防止安装错误。

4.连锁

所谓连锁是指作业者的动作与设备动作的联合,即当作业者不按作业标准进行作业时,由于与设备的连锁,下一步的动作就不能进行下去。如操作高压设备,在断电时一定要关闭开关,然后下一步才能拉开隔离闸刀,否则会产生强大的电弧,引起一系列的事故。所以,在设计上打开隔离闸刀的钥匙在开关的按钮上,要取下它必须要关掉开关,这样就保证了两个动作之间的连锁,防止事故的发生。

5.互锁

成形设备等设置成须两手同时操作,以防止单手操作引起另一只手事故。

6.IT设别

零部件品名、品号用条形码进行识别,防止人为的差错。

7.自动警告系统

用传感器记录工具使用次数或作业员动作次数,次数不足时通过灯光、蜂鸣器来提醒作业员,以防止漏放产品说明书、漏打螺丝等。

8.数量防错

所谓数量防错是与对事先确定的零部件数、动作次数进行比较,如有差异说明发生了不良,要进行检查。如在生产某个产品的一定数量之前,事先确定要多少螺丝、标签,当生产完成之后,发现还剩下两个螺丝,说明一定是在这批产品中漏打了两个螺丝,所以,要对这批产品进行检查,查出不良品。又如作业员在放置产品的附属品时,有时会漏放,我们可以对作业员的动作用传感器进行计数,正确的动作是ABCD,即做了A动作以后做B动作,依次类推。但如果作业员做的动作是ABD,漏做了C的动作,动作检查装置就马上发出警报,这样就可以防止漏放某个附件。

9.组合防错

根据生产指示某手工作业生产线生产某产品多少台,在配料作业时配料作业员就按成套的数量来配,配好后装在规定的成套配置容器中,这种容器事先规定哪些零部件放在何处、多少量,有的用零部件的照片进行标识,有的用零部件的形状进行标识,有的用文字进行标识。正确的生产是当固定台数的产品生产完成以后,应该全部用完这些零部件,一旦生产完后还有剩余则说明生产过程中发生了漏装零部件的现象,要马上追查;不够则说明产生零部件不良,以不良品到配料处去换。

10.范围防错

所谓范围防错是对看不见的压力、温度、湿度、电压、电流等事先规定相关数值范围,当不到或超出这个范围时,就不能进行作业。如对设备用的压缩空气压力规定正常工作范围,一旦脱离这个范围就发出光和声的警告,或马上停止生产。对半导体生产厂的净化度控制也可以用粉尘传感器等来检测和控制。

11.设备自动停止(区域防护)

在机床等设备的相关部位安装光栅传感器,人体某部位一进入该区域,设备自动停止。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。