在企业生产中,凡是不能直接创造出利润的一切活动,均被视为浪费,而这些形形色色的浪费无一不在吞噬着企业微薄的利润。如何将浪费踢出生产线之外,从而最大限度地降低生产成本,便也成为一个摆在总经理案头亟待解决的问题。

1.消除过量生产的浪费

过量生产不仅仅是数量多余,而且在进度上超前,把将来要做的工作提前做了,这是一种严重的成本浪费,并且会引发出一系列的问题和各种其他形式的浪费。

造成过量生产浪费的原因有以下几条:第一种可能是营销部门面对激烈的市场竞争,希望公司内的主要产品均有库存,以便一旦签订合同就可以发货;第二种可能是营销部门和生产制造部门间的信息沟通不畅,交货期确认不准,不是按照实际交货期生产,而是按合同交货期生产,为补充库存而生产;第三种可能是生产制造部门为提高效率和设备利用率而成批投入和生产。

以上三种情况中,第二种原因造成的浪费最多。因此,企业应要求营销部门和生产部门对交货期的确认工作真正重视起来,应该在合同交货期前一个月把信息及时准确地反馈回来,这样则可预防大部分的过量生产。

2.消除等候加工的浪费

“等候加工”就是等着下一个生产工序的来临,这种浪费是毋庸置疑的。造成等待的原因通常有三个:一是工件加工顺序没有优化;二是机器设备的装备调整的时间过长;三是机器设备发生故障等。除了在直接生产过程中有等待外,其他管理工作中也存在等待这种浪费,较严重的等待是生产现场对于技术、品质、资材等部门服务、指导、指示、供应的等待。

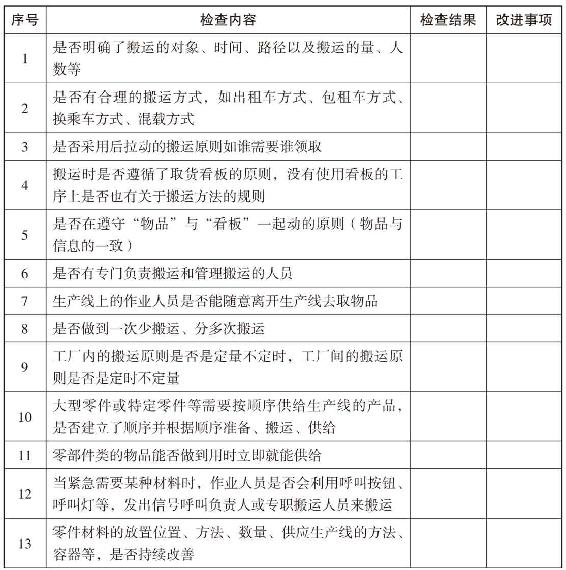

这种普遍存在的等待情况,直接影响着产品的生产周期。等待累计的时间越长,产品的生产周期也就越长。因此,总经理应该统筹规划,合理组合各个生产工序,力争将等待的时间减少到最低限度。检查等待的浪费可从以下事项进行(见表5-2):

表5-2 待浪费检查改进事项表

注:TaktTime(简称TT)是一个周期时间,在周期中开展生产活动满足客户需求,反映了生产线或生产设备相应客户需求生产所耗费的时间。

3.消除不必要搬运的浪费

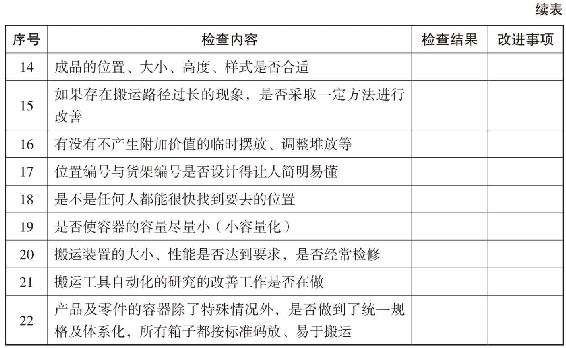

产品生产过程中,不可能所有的工序都在同一地点、时间内完成,其间的搬运作业是不可避免的。但是,过多地搬运不仅徒劳无功,而且还会造成标准工时延长和生产效率降低,过多搬运的更大恶果是影响企业的订单周期和业务竞争力。因此,总经理应想方设法减少生产现场搬运的次数。一般来说,流水线的生产方式可以有效降低搬运的次数,缩短不同工序之间的距离或转移搬运的地点等措施,也能有效地减少搬运次数。

搬运的浪费通常从放置、堆积、移动、整理等方面分析,具体来说,可以从以下几种动作中去查找改进不必要的搬运浪费(见表5-3)。

表5-3 运检查改进事项表

4.消除动作的浪费

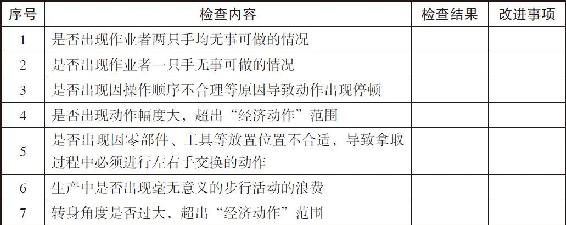

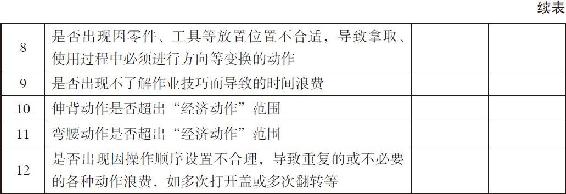

要达到同样的目的,会有不同的动作。恰当合理且效能最大的动作有助于提高生产效率,能减轻作业人员的身体疲劳。工序流程中的每一个动作都江必须带有明确的目的性。搬运和加速的动作是为了达到什么结果,都应真正清晰明了,没有意义或不合理的动作只会导致工时白白地增加。

根据动作的经济原则,运用动作分析方法,我们可以把完成某一工序的动作分解为最小的分析单位,对其作业流程进行定性分析,从而剔除作业中增加作业时间、作业者劳动强度的多余动作,从而提高劳动生产率。你可以从以下几种动作中去查找是否存在浪费现象(见表5-4):

表5-4 余动作检查改进事项表

以上12种动作浪费在流水线式生产时十分常见,了解并排除这些浪费是提高流水线等生产方式作业效率的利器。

5.消除库存的浪费

库存是一种浪费。首先,原辅材料的大量采购,在制品或成品的大量积压等,本身就占用了流动资金增加了库存和保管费用。再次,物品在存放过程中需要养护、出库和入库都需要检验和修整。以上这些无疑都会增加成本。

另外,过多的库存还会造成原材料和产品的过时,为了盘活和处理这些积压的物资,企业无疑又需要进行额外投入,这往往会导致企业成本升高、利润减少。

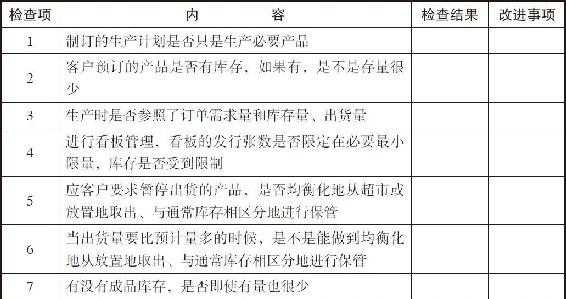

由于原辅材料采购而造成的库存浪费将在本书采购成本中已详细讲解,下面我们主要讲计如何消除在制品和成品库存的浪费。一般而言,总经理可从以下环节着手查找原因(见表5-5):

表5-5 积压检查改进事项表

6.消除加工工序的浪费

在生产过程中,由于加工作业不当,也会造成许多浪费,而且这种浪费是隐蔽性浪费,例如,当加工高硬度的工件时,则应采用低速度,相反,当加工低硬度工件时,则应采用高速度,但是有的工人为了省事并不变换切削速度。加工浪费使用了多余的作业时间和其他设备,使额外的人力、生产资源、水电等费用增加,加工的管理工时也相应增加,时间浪费还会影响产量的完成。

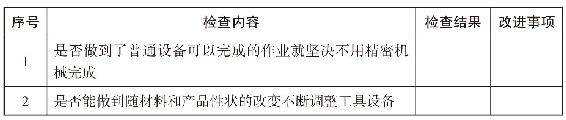

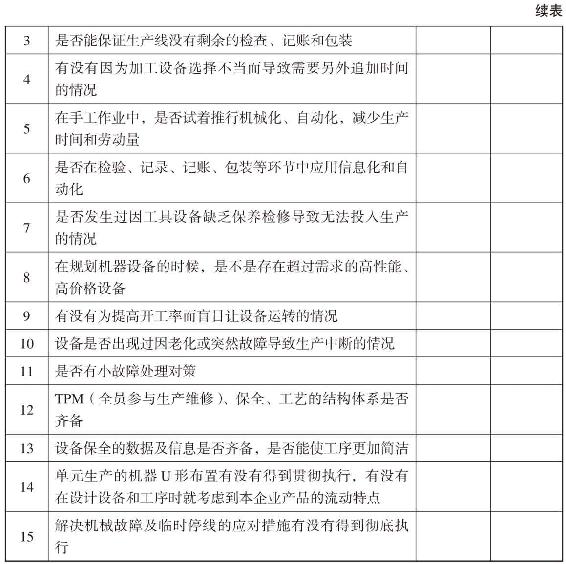

按照生产流程精简的原则,对于那些生产线上多余的加工工序,企业可以凭借机械设备和工装模具来改善,加以合并、简化或彻底删除。对多余工序的检查,可以根据下表5-6内容入手:

表5-6 加工检查改进事项表

7.消除不良品的浪费

在企业生产中,任何不良品的产生,都会造成材料、机器、人工等的浪费。客户需要的是合乎规范要求的产品,不合格的产品很难被客户所接受。出现不合格产品后,可能需要返工,严重的甚至可能要报废。报废意味着成本的浪费,返工意味着效率的浪费,同时,返工本身也说明所生产的成品或半成品的品质较差,不稳定性增加。

不良品越多,出现返工的次数也相应地越多,产品的不良性也越高,生产线上产品的标准化稳定性就越差。由于不可能所有产品都一件件逐一接受彻底检验,只是按照一定的抽签法则,对部分产品按百分之几的抽检比例要求来检验和鉴定。如果产品质量合格的稳定性较差,即使抽查的产品都是合格的,其余未抽查的产品的不良风险也仍然很高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。