一、评估流程

本方法能系统地识别化学物有害因素,评价暴露或者暴露的可能性,决定其风险级别,并按风险的优先级别依次处理。

该评估方法包括以下几个步骤:

1.成立工作小组

2.危害识别与分级

(1)细分工作流程;

(2)识别化学物;

(3)确定危害等级;

(4)工作检查及访谈。

3.暴露评价

(1)获得暴露频率及时间的信息;

(2)确定暴露等级。

4.风险评估

(1)风险评定;

(2)采取更正措施;

(3)评估记录;

(4)评估的复审。

具体的风险评估方法见其流程图(图6-1)。

图6-1 半定量风险评估方法流程图

暴露评价有3种方法:评价者可根据实际暴露水平决定暴露等级和风险等级;在暴露水平未知的情况下,用暴露因素或者相关参数决定其暴露分级;此外,在车间或生产流程设计阶段,则可以根据经验或理论公式进行暴露因素风险评估。

二、第1步:成立工作小组

工作小组或者团队由管理者代表、员工代表以及主管人员组成,负责风险评估工作,也可以由安全顾问或企业卫生从业人员执行该项任务。

管理者与员工之间应保持良好的交流。一方面,由于实际执行工作的员工及其代表们能够获得一些工作相关的信息,如每一工作项目执行的方式,所用的物质及暴露于这些物质的不同途径等,因而对评估工作起到至关重要的作用。另一方面,管理者应负责风险评估并且采取相应的控制措施或正确的行为指导以管理风险。

主管人员可以是员工,也可以是任何参加过危险物资管理或风险评估和风险管理方面培训且有丰富经验的人员。

三、第2步:细分工作流程

按照下列顺序进行工作任务划分有利于工人分组:

(1)列出公司里不同的部门;

(2)列出每个部门里不同的生产流程;

(3)将各个生产流程细化到每个任务上;

(4)将在同一工作场所执行相同任务的员工归为一组;

(5)对于那些需要在车间里流动作业的员工单独考虑其工种。虽然一些任务如维修并非每日或频繁作业,但也应纳入工作任务的范畴;

(6)确保将所有暴露或可能暴露于生产性物质的人员纳入其中,包括生产、维修、维护、研发及清洁等部门的所有在岗职工。

必须进入工作场所,根据建筑平面图确保进入覆盖所有的工作范围;工作任务常通过物理或者地理区域而隔开;工艺流程图和工艺仪表图也可在风险评估中用于识别工作任务。

例如:一个工厂可能包括预混料车间、调控部门和包装部门。预混料部门的作业包括混合、预处理和配色等;混合过程涉及收集原材料、称重、原材料入槽、自动或人工搅拌、检查和取样等作业。

四、第3步:化学物的识别

识别使用或生产的所有化学物,包括原材料、中间产物、主产品和副产品等。化学物的存在形式可以是固态、液态、气态、蒸气、尘、雾或烟,必须包括所有化学物。化学物可以通过以下几个方面进行识别:

(1)查看货物单、目录、记录本、材料安全数据库(MSDS)和容器标签;

(2)检查存放或使用化学物的所有地点;

(3)考虑每一工作环节可能产生的物质;

(4)检查副产品、成品和废弃物(垃圾、残渣和逸散物等);

(5)考虑维修、清洁或测试等工作流程中使用或产生的所有物质。

例如:注模过程用于清洗注模机器油脂会散发甲醛、乙酸乙酯,因此这些化学物应该纳入风险评估范围。

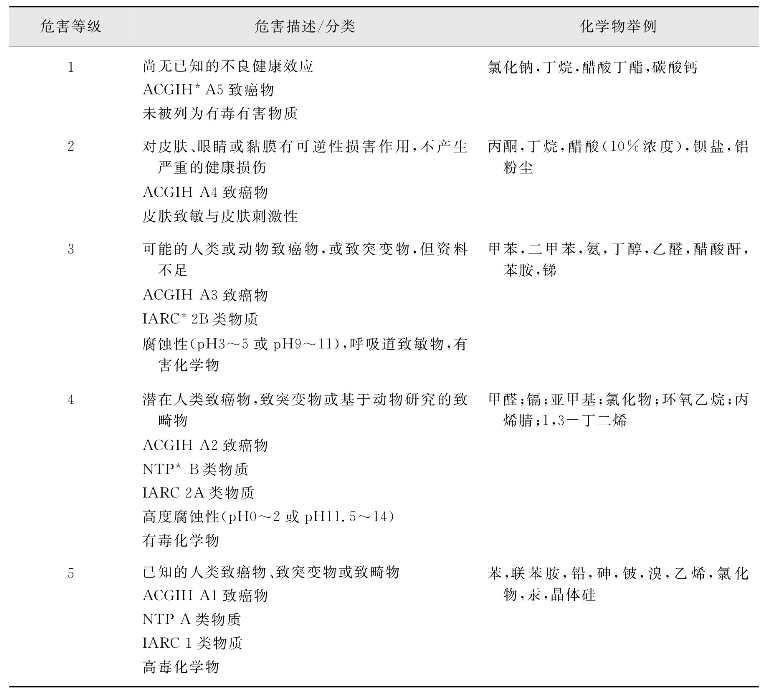

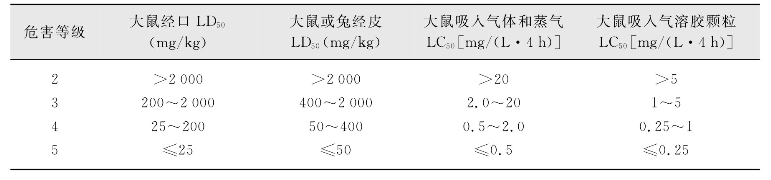

五、第4步:确定危害等级

识别使用或存在的化学物后,接下来确定它们是否有毒或是否会对健康产生损害。化学物的危害大小主要取决于其毒性、暴露途径及其他影响因素。根据化学物的毒性对其进行危害分级(表6-1)。此外,也可根据化学物急性毒性实验的半数致死剂量(LD50)和半数致死浓度(LC50)进行化学物的危害分级(表6-2)。化学物的毒效应信息(LD50、LC50)能够通过MSDS获得。

表6-1 危害分级

*:请参阅附录2致癌物分类。

表6-2 根据急性毒性实验进行危害分级

注:确定识别的每一化学物危害等级,并记录在表6-1中。

六、第5步:工作检查及访谈

对表单1中的工作任务进行“走访”并对员工进行访谈。

访谈的目的是明确表单1是否包括了所有的任务和工作小组。与员工讨论工作实践和操作流程是了解和评价他们是否暴露于有毒有害化学物重要途径。例如,他们能够描述在涉及有毒有害化学物的工作任务发生故障、维修、人力短缺、人事变动、产量变化或对其产生影响的其他改变时的情况。

一项新工作、新的工作流程或新的工作单元在实施之前,必须对其相关的工作流程、计划或者设计进行评估,并且应记录在表单1中。

附录3是检查清单,主要用于记录以下4个方面:①生产或使用有毒有害化学物的工作单元;②工作实践过程;③污染物的排放;④相关的场所。

七、第6步:获得暴露频率及时间的信息

对于暴露或有可能暴露于有毒有害化学物的员工,应同时考虑其暴露水平、暴露频率、暴露时间及不同暴露途径来估计其暴露程度。

可以获得某项工作的空气监测结果时,应使用表单2a;如无空气监测结果,则用表单2b替代。

1.表单2a(监测结果可以获得)

在表单2a中,必须明确特定工作的持续时间。如果该工作的持续时间<8 h,则必须明确工作频率。例如,称量原材料需要2 h(D=2),但是它的频率是一天2次或一周10次(F=10/W)。注模需要8 h(D=8),频率是一天1次或一周5次(F=5/W)。

如果暴露于2种或2种以上具有相似健康效应的化学物,那么在表格中的“具有相似效应的化学物”一栏中填“Y”。化学物健康效应的信息可以通过MSDS获得。

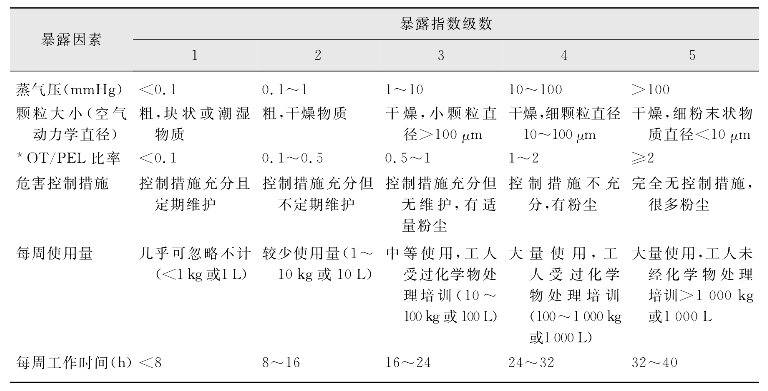

2.表单2b(监测结果无法获得)

在表单2b中有5个决定暴露等级的因素,分别是蒸气压、可测量的气味/容许暴露水平、危害控制措施、化学物使用剂量、每周持续工作时间。然而,风险评估并非必须利用所有因素,而取决于是否能够获得这些参数。

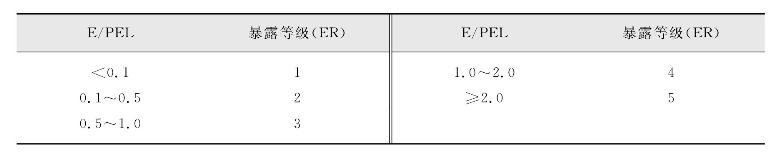

八、第7步:确定暴露等级

根据实际暴露水平或暴露指数来确定暴露等级。

1.使用暴露水平

在可获得空气监测结果的区域,通过下面的公式估算每周暴露水平:

其中:

E为每周暴露量(ppm或mg/m3);

F为每周暴露频率(次/W);

M为暴露量(ppm或mg/m3);

W为每周平均工作时间(40 h);

D为每次暴露的平均持续时间(h)。

公式6-1假设停止工作的时间无暴露,该假设对于任何工作均必须确证无误。

(1)暴露分级(ER):将暴露量(E)与长时间暴露容许浓度(PEL)进行比较,然后根据表6-3确定暴露等级。

表6-3 暴露等级

(2)联合暴露:当暴露于2种或2种以上具有相似健康效应的化学物时,就需要考虑联合暴露剂量(Ecombined),如表中标注了“Y”的化学物,通过下面的公式估算每周暴露水平:

![]()

(3)暴露时间>40 h/W:如果每周工作时间>40 h,则长时间暴露容许水平需要相应地降低,使用以下公式计算。

其中,H为每周暴露时间。

上述公式使用较为保守的方法计算,导致结果值偏小。此外,还可以采用其他方法,如OSHA模型、Pharmacokinetic模型等。因为这些模型都是纯理论的,所涉及的假设并非适用于每一种化学物。当需要校正的时候,应询问相关人员以确保校正的合理性和适用性,不过暴露限值校正的优势远大于该模型的不确定性。由于工作安排并非一成不变,因而对暴露限值校正的研究以及筛选最优的模型显得尤为重要。

对于短时间暴露(一天中任何时候>15 min的暴露),暴露量应与长时间暴露容许水平相比,并记录于表6-4。

表6-4 暴露因素与暴露指数

*:气味阈值(OT)除以容许暴露水平(PEL)。1 mm Hg=0.133 k Pa 。

2.暴露指数的使用

无法获得空气监测结果时,可以根据暴露指数(EI)进行暴露分级:

![]()

其中,n为暴露因素的个数。

暴露指数分为5级,由1级到5级暴露剂量逐渐增加,1代表极低暴露水平,5代表极高暴露水平,3代表中等暴露水平。

表6-4第一行中,当某化学物在室温下为液态时,则其暴露危害取决于它的蒸气压(根据MSDS获得)。蒸气压取决于温度,当液体所处的温度不同于MSDS里的标准温度,可根据Antoine等式计算该温度下的蒸气压。当化学物为固体时,其吸入危害取决于固体颗粒的大小,颗粒的大小与空气动力学直径有关,可由下式换算:

![]()

其中,Da为空气动力学粒径;Dp为颗粒直径;s.g为块状化学物的特殊重力。

暴露等级取决于容许暴露水平和可测量的气味阈值(见表6-4第2行)。

化学物暴露的可能性很大程度上取决于工程控制措施及其效果。设计合理、布局完善的局部排风系统将大大地降低暴露风险,相反,开放式生产或设计和维护不良的系统将导致高水平暴露。危害控制措施分级(见表6-4第3行)可反映出两者的差别。目前最充分的控制措施为不直接接触化学物的工艺防漏或封闭作业,无可见的污染物释放或溢出,且有足够快的捕获速度,而提供个人防护设施并非控制措施。

化学物暴露的程度同样取决于使用的化学物剂量和工作或暴露的持续时间(见表6-4第4、5行)。PEL值是根据40 h暴露计算而来的,因此常采用一周工作制(一般为40 h)作为暴露分级的基础。

例如,称量过程中会产生矽尘(EI=5),该过程需要1 h/d或7 h/W(EI=1);通过肉眼检查发现有适量灰尘(EI=3);使用量很小(EI=2),则:

ER=(5×3×2×1)1/4=2.3

九、第8步:风险评定

风险可以用下列公式表示:

![]()

其中,HR为危害等级(1~5级,见表6-2),ER为暴露等级(1~5级)。

平方根将风险值范围限制为1~5等级,当风险分级为非整数时,取其最接近的整数。

例如,HR=4,ER=3,风险=![]() =3.5,接近4,所以风险取值为4。

=3.5,接近4,所以风险取值为4。

根据表6-5判断每项工作的风险并对其进行分级:如某项工作的风险等级为2,则评定某项工作的风险分级水平为低风险。

表6-5 风险评定分级

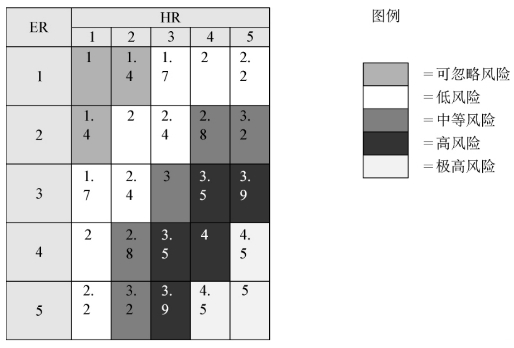

也可采用下面的矩阵(图6-2)来确定风险水平:

图6-2 风险等级矩阵

风险等级从1级到5级逐级升高,1级表示该风险可以忽略不计,5级表示风险极高,风险等级记录在表单3中。根据该分级安排行为计划的优先次序以降低暴露风险。

十、第9步:采取更正措施

一旦评价显示工作中存在健康相关的重要危险因素,应采取适当的措施以降低风险。这些措施包括:

(1)选择有效措施消除或降低风险,如:有毒化学物的替代、局部排气通风设施(或稀释通风设施)、行政管制以及个人防护设备的使用等。

(2)安排员工的入职培训。

(3)根据新加坡人力部关于采样策略和空气监测意见的指南,决定是否需要对车间空气进行监测。

(4)根据《工厂(医学检查)管理条例》,决定是否需要进行医学检查。

(5)按需要建立应急救援预案。

雇主的职责是确保作业环境中的风险控制在容许范围内,在不同风险水平下可以采取以下控制措施:

1级风险——可忽略风险

(1)结束评估;

(2)每5年重复一次评估。

2级风险——低风险

(1)维持当前控制措施;

(2)确定是否要求进行空气监测;

(3)每4年重复一次评估。

3级风险——中等风险

(1)实施和维护当前控制措施;

(2)确定是否需要进行空气监测;

(3)确定是否需要对员工进行培训;

(4)每3年重复一次评估。

4级风险——高风险

(1)实施有效的工程控制措施;

(2)进行空气监测;

(3)对员工进行培训;

(4)实施呼吸系统防护方案;

(5)提供合适的个人防护设备,如护目镜、挡板、手套等;

(6)开展和实施安全正确的工作程序;

(7)必要情况下建立应急救援策略;

(8)上述措施均实施后,重新进行风险评估。

5级风险——极高风险

(1)实施有效的工程控制措施;

(2)进行空气监测;

(3)对员工进行培训;

(4)实施呼吸系统防护方案;

(5)提供合适的个人防护设备;

(6)开展和实施安全正确的工作程序;

(7)必要情况下建立应急救援策略;

(8)上述措施均实施后,重新进行更为细致的风险评估工作。

十一、第10步:评估记录

所有的评估工作都应正确、详尽地记录在永久性表格或计算机中,记录内容包括:

(1)评估团队的名称;

(2)工作单元的描述;

(3)参与人员;

(4)工作区域及时间;

(5)在工作单元使用或产生的危害物质列表,并用符号标记出在MSDS中找到相关信息;

(6)危害信息;

(7)对作业过程的总结;

(8)危害识别;

(9)对风险的总结;

(10)建议;

(11)评估团队的签名、日期及职务;

(12)接受评定的管理者签名、日期及职务。

十二、第11步:评估的复审

1.一旦发生以下任何情况,风险评估均需要复审:

(1)生产量、原材料、生产流程或控制措施发生明显变化(管理改变);

(2)有工作相关疾病报告;

(3)近期由于控制措施不充分而导致事故发生;

(4)监测或健康监护显示控制措施失效;

(5)获得某些物质危害性的新证据,可能导致该化学物评价标准的修订,以及PEL或其他属性等相关指标值发生改变;

(6)发现更完善的控制技术。

2.在风险评估过程中常犯的一些错误:

(1)事实错误:程序、化学物使用场所等;

(2)危害识别不足;

(3)评估结果适用范围局限,或尚无有力证据证明其效果;

(4)计算的方法学、模型和假设上存在不确定性(即“黑箱”)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。