内臂钻孔专用机床(1)

一、问题提出

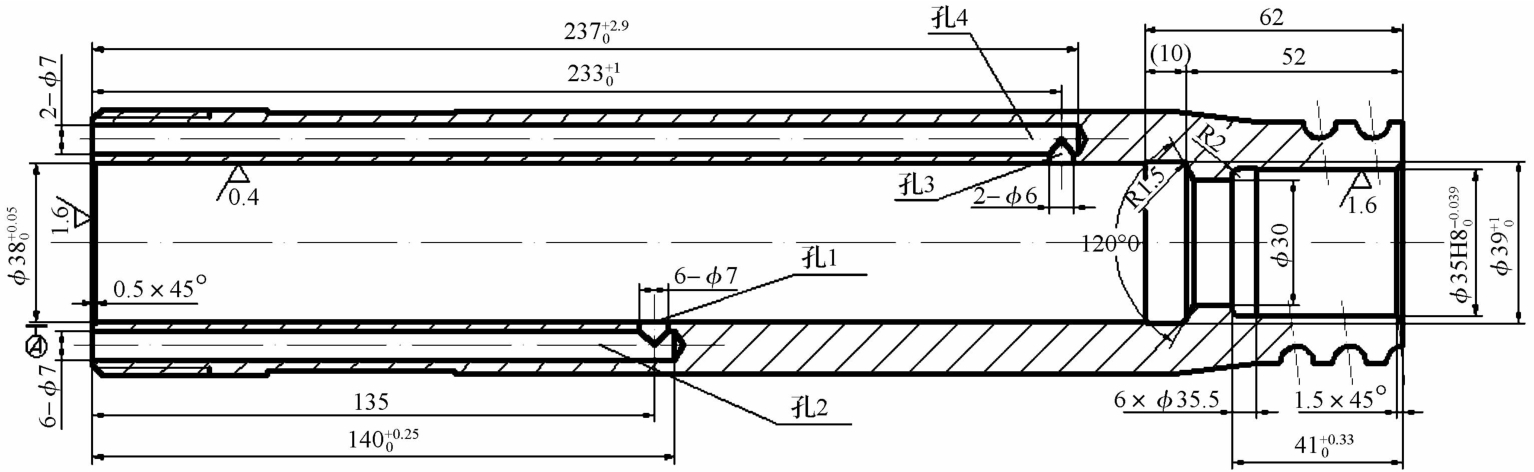

内臂钻孔是全国近50%气动风镐系列产品中的核心部件镐筒(衢州市有5种规格)的生产工艺。镐筒的零件图如下:

孔1和孔3的技术要求不高,但与孔2、孔4必须互通。目前衢州所有厂家孔1、3的生产工艺均采用用台式钻床钻通,然后补焊封闭外侧,车削后再进行外磨加工。这种加工工艺直接影响产品的性能、可靠性和外观,又多增加了2道工序:补焊和焊后车削,故对产品的成本产生直接影响。本发明是设计一种从内臂直接钻孔的专用机床,改变气动风镐系列产品上核心零件(镐筒)的加工工艺,提高气动风镐外观、性能与可靠性。

二、问题剖析

鉴于内臂钻床在国内外尚无专业厂家生产,原理与设计结构方面没有相关资料可查,但从生产(钻孔)过程来看并不复杂,因此运动副的设计、动力头的结构是本项目的主要开发内容与创新点。

内臂钻床技术关键主要有以下几点:

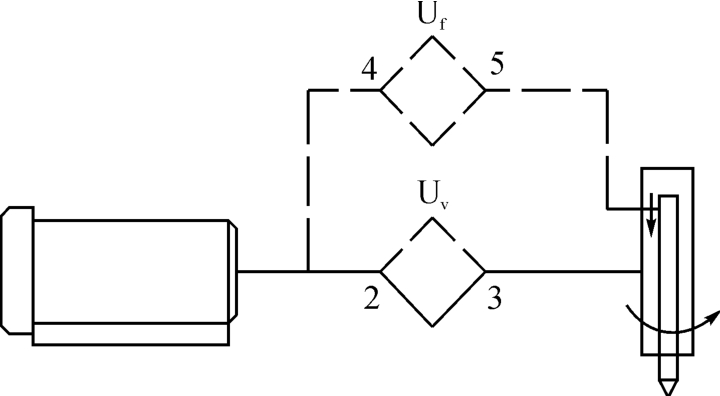

1.设计传动系统并确定其传动比分配。传动原理图如右图:

2.钻头的设计及钻头通过夹紧机构夹紧后,由动力头驱动,动力头的进刀(升降)运动机构设计。

3.伸入镐筒悬臂杆的结构设计,刚度的计算。

4.镐筒的定位及相关夹具的设计。

三、问题解决

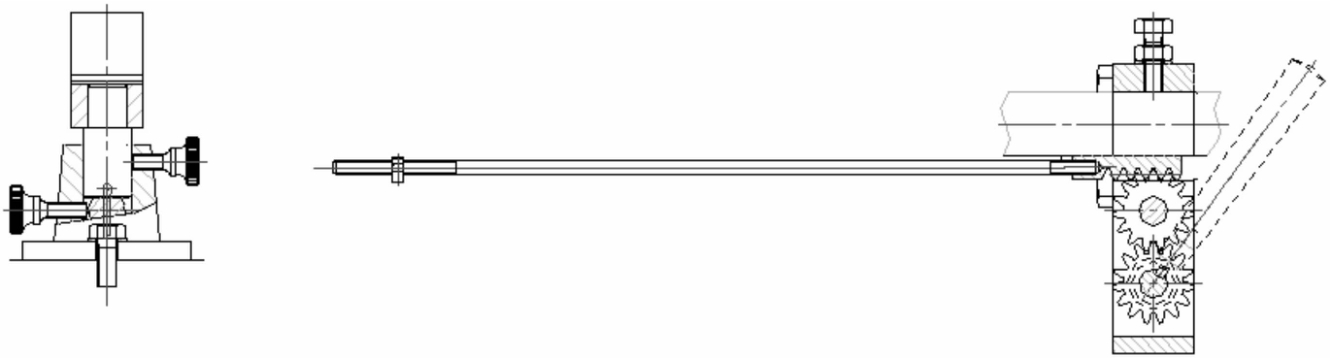

设计图如下:

四、推广应用

衢州市按每年生产镐筒系列气动工具150万台计算,需要镐筒150万支,焊接及焊后车削两道工序成本1.5元,全年可节约225万元,经济效益明显。

内臂钻床在国内外尚未见专业厂家制造,原理与结构无相关资料可查阅,完全具有自主知识产权。同时由于钻孔的功能相同,根据被加工件结构形状,只需改变内臂钻床部分结构,就可大量地用在箱体类零件、液压部件的生产,所以产业化前景明显。该发明荣获2010年浙江省第三届中等职业学校创新创业大赛一等奖。

五、专家点评

1.由于能直接从镐筒的内臂钻孔,减少因焊接造成产品外观、性能、可靠性等不利的因素,降低了生产成本,提升了产品的档次。

2.由于孔径大小、深浅的不同,内臂钻可以设计成系列产品,不光满足镐筒的生产,也可以用于箱体类零件、液压元件等零部件的加工。

3.充分发挥职业学校生产设备和师资力量的优势,为衢州市企业技术改造解决了技术难题,为企业发展增添后劲。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。