一、聚乳酸及其共聚物

(一)聚乳酸(lactic acid,PLA)

聚乳酸在自然界中并不存在,一般通过人工合成制得。作为原料的乳酸一般通过发酵而来,而发酵所用的原料则为自然界产量巨大的物质(糖类),如淀粉(马铃薯、玉米等)和纤维素。工业生产甚至可以用一些废弃物,如制糖工业的副产品蜜糖、乳品工业的副产品乳精,造纸工业的亚硫酸盐纸浆废液。对于节省石油资源,对废弃天然可再生资源的利用意义重大。

乳酸是由乳酸杆菌产生的一种糖类,也是生物体中常见的一种天然物质(图6-1)。人体中天然存在的为右旋和外消旋,哺乳动物代谢产物中的为右旋乳酸。聚乳酸的合成主要有两种方法。

图6-1 乳酸(2-羟基丙酸)的结构

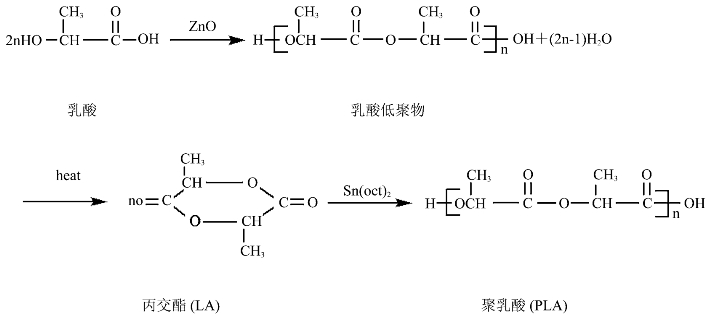

1.直接聚合法 1931年法国人首先用缩聚的方法合成了聚乳酸。20世纪40年代,缩聚反应非常盛行。自乳酸可直接缩聚成聚酯,但存在聚合一解聚平衡。由于缩聚的副产物水很难从黏稠的熔体中蒸馏出来,只能得到分子量小于10 000的低聚物,当缩聚温度小于120℃时,加入脱水剂ZnO或Zn粉可加快缩聚反应的速度。

直接缩聚是聚酯工业中最常用的聚合方法,用于生产PET、PBT等的技术和装置已经成熟,将这一技术应用于PLA的生产中,将更有效降低成本和扩大生产规模。有学者研究了在溶剂(烷基-芳基苯酚或二苯酚酯)存在下,乳酸可进行脱水缩聚反应,直接合成高相对分子质量的PLA,产物从溶液中分离出来然后精制得到产物。1995年woo和日本学者采用扩链法对直接缩聚进行了改进,这种方法一般是先由乳酸直接缩聚成7 000左右低分子量的PLA,然后加入二异氰酸酯扩链,这方面的研究目前有许多报道,日本已申请了许多专利。

2.二聚体开环聚合法 1954年,Du Pont公司的化学家们开始用间接的方法制备高分子量的聚酯。即先以乳酸为原料合成低分子量的聚乳酸,然后在高真空条件下裂解制备出丙交酯,副产物水在这一步除去,然后将纯化好的丙交酯进行开环聚合,从而获得高分子量聚酯。因此,聚乳酸也称为聚丙交酯(polylactide)。但Du Pont公司的专利最初并未进入商业领域。因为在20世纪50年代,耐久性是化学家们制备聚酯纤维材料所追求的标准。不幸的是,人们发现PLA和PGA在潮湿的环境下会缓慢水解。20世纪70年代初,Kulkarni对丙交酯的合成与制备工艺进行了完善。具体方法如下(图6-2):

1 000g 90%的DL-乳酸和5.4g锌粉置于装有搅拌器的三颈瓶中,搅拌,缓慢升温至120℃,开始有水蒸出。继续升温至180℃,压力维持在10~100mmHg 4~6h,并不断有水蒸出。减压至0.1~0.2mmHg,温度控制在250~270℃,除第一馏分外,主要馏分为浅黄色粗丙交酯,重约500g,粗产率约62.5%(W实/W理%)。

粗丙交酯(LA)先用少许三氯甲烷洗涤,再用乙酸乙酯或甲苯反复重结晶,得白色晶体。真空干燥48h备用,精丙交酯产率15%~20%。

纯丙交酯放入一干净安瓿瓶中(洗液浸泡、干燥),加入一定比例的辛酸亚锡/甲苯溶液。将装置接到真空系统中,用干燥N2反复洗涤几次。随着压力逐渐减小,溶剂开始挥发,并将安瓿瓶置于60~100℃的油浴中以除去残留溶剂、水及蒸气。最后在高真空度下(0.05~0.1mmHg)密封安瓿瓶。将安瓿瓶浸泡在130±1℃的恒温油浴中,反应24h以上最终形成坚硬、透明的聚DL-乳酸。打碎安瓿瓶,将高聚物溶于约20倍的丙酮中,在激烈地搅拌下在水中沉淀,过滤,真空干燥至恒重。少量单体在此过程中被除去,产率约90%以上(由PLA/LA重量比而得)。

图6-2 聚酸酯的合成反应

若以DL-LA为原料合成的PLA为非晶态不结晶,若以L-LA为原料合成的PLA为半晶质。

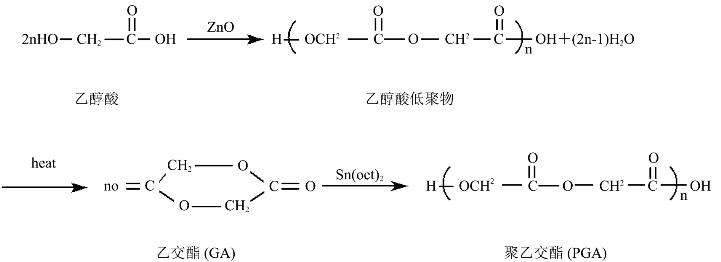

(二)聚乙醇酸(polyglycolic acid,PGA)

PGA也称为聚乙交酯(polyglycolide),是最简单的线性脂肪族聚酯。PGA的聚合与PLA的聚合类似,可以通过乙醇酸脱水缩聚而得,但主要的合成方法是通过中间体乙交酯(GA)的开环聚合得到高分子量的PGA。也可以从卤乙酸和一氧化碳/甲醛为原料聚合得到PGA。

1.乙交酯开环聚合 与PLA类似,合成分两步,反应如下(图6-3)。

图6-3 聚乙交酯的合成

2.以卤乙酸为原料的合成聚乙醇酸,反应式如下:

ClCH2C OOH →GA →PGA

SbF3为催化剂,反应温度170~230℃。

3.以一氧化碳和甲醛为原料的合成,反应式为:C O+CHO →(OCH2CO)n

该反应在(5~34)MPa(50~350kg/cm2)的压力下,以酸为催化剂。PGA相对分子质量几千左右,要得到更高分子量的PGA比较困难。

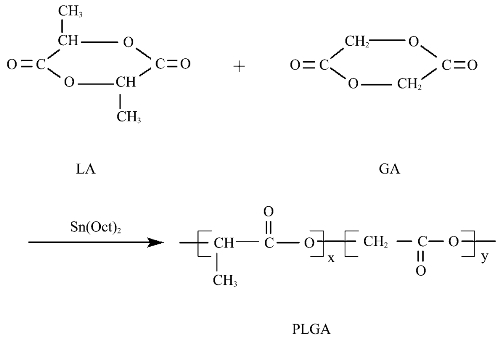

(三)聚乳酸-聚乙醇酸(PLGA)

丙交酯和乙交酯共聚合成PLGA,可以改善两种均聚物的性质。聚合方法同它们的均聚物相识,反应温度一般在130~220℃,控制LA/GA的比例可以合成出系列不同降解淑女的共聚物(图6-4)。

图6-4 聚乳酸-乙醇酸共聚的合成

二、聚己内酯(polycaprolactone,PCL)及其共聚物

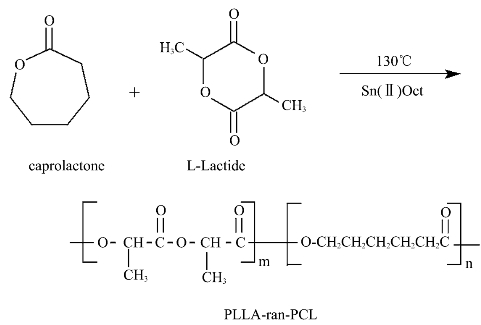

PCL是由ε-己内酯(ε-CL)在催化剂作用下,通过开环聚合的方式合成的一种聚合物,它也可以与丙交酯、乙交酯等内酯共聚,合成具有不同降解速率和性能的材料,与丙交酯的反应如下(图6-5):

常规的催化剂是Sn(oct)2,在140~170℃熔融本体聚合,根据聚合条件的改变,分子量可以从几万到几十万。其他催化剂包括路易斯酸和有机酸类,但所合成的分子量分布较宽,可以加入链转移剂如醇、水、胺和一些羟基化合物来调控,此类催化为阳离子催化聚合。

几年来也有采用稀土络合物或有机稀土化合物作为催化剂的专利报道,这类催化剂的特点是PCL分子量分布窄,且可合成高分子量(百万)的PCL。通过调解催化剂的浓度,可以很方便地调解PCL的分子量和分布。

三、聚碳酸酯及其共聚物

在医学上应用的聚碳酸酯主要是聚脂肪族碳酸酯(polyaliphatic carbonates,PAC),它的合成方法主要是开环聚合,开环聚合容易获得高分子量和性能优越的材料,其催化剂除金属有机化合物外,另一类就是酶。环状碳酸酯单体包括五元环、六元环、七元环甚至更大的环。

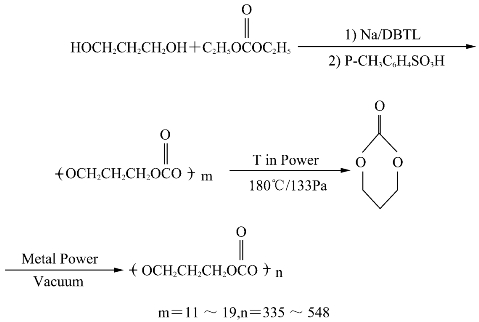

(一)三亚甲基碳酸酯(TMC)的合成

在100ml圆底瓶上装一个柱效好的分馏柱,加入15.2g(0.20mol)1.3-丙二醇,26.0g(0.22mol)碳酸二乙酯,20ml甲苯,2mg金属钠,20mg,二丁基二月桂酸锡(DBTL),在油浴上加热到回流,通过分馏柱蒸出乙醇,减压下除去溶剂和过量的碳酸二乙酯,残留物中加入5mg对甲苯磺酸,在266Pa真空度下130℃搅拌1h,加入0.3g锡粉,减压蒸馏,收集121~123℃/133Pa馏分,冷却后得到白色固体16.3g,粗产物用THF-乙醚(1/2,V/V)混合溶剂重结晶3次,得白色晶体三亚甲基碳酸酯(2-氧-1,3-二烷,TMC)14.5g,产率71.0%,mp:45~46℃。

图6-5 聚丙交酯-己内酯共聚

(二)TMC单体的聚合

在预先严格清洗干燥过的聚合管中加入一个小搅拌磁子和20mmol单体,然后加入一定量的金属粉末。减压下缓慢加热升温至100℃,反应3h后反应物开始变黏稠,再缓慢升温到150℃反应3h,再升温至200℃反应,聚合结束后,用冷水将其快速冷却,放置于冰箱中冷藏一段时间取出,加适量氯仿溶解聚合物,所得溶液通过装有二氧化硅漏斗过滤除去金属粉末,滤液蒸去部分氯仿,加入过量甲醇沉淀聚合物,过滤收集沉淀物,重复沉淀一次,沉淀物真空下除去溶剂。

聚碳酸酯的合成路线举例如下(图6-6)。

图6-6 聚三亚甲基碳酸酯的合成路线

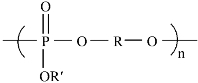

四、聚磷酸酯及其共聚物

聚磷酸酯是分子骨架上连有磷酸酯键、类似于生物大分子比如核酸和磷壁质酸的高分子材料。比如多聚磷酸酯(polyphosphate)、聚磷酸酯(polyphosphonates)和亚磷酸盐(polyphosphites:MPO3,M2HPO3,M4 P2O5)等,统称为聚磷酸酯polyphosphoester(PPE)。它具有结构多样性,生物可降解性,良好的生物相容性及在生理条件下的可酶解性。因而它在药理和生理上得到广泛的应用。

由于分子链中存在有5价的磷原子,这就允许具有生物活性的分子连接到链上,从而增加了改变聚合物物理化学性质的自由度。同时也改变了分子链的骨架结构。如图所示(图6-7):可以改变R和R’,从而在宽的范围内改变PPEs的物理化学性质。

生物可降解聚磷酸酯作为生物材料的研究最初是在药物的控制释放上,近来是在基因传递(gene delivery)和组织工程(tissue engineering)上。将其与丙交酯或其他单体共聚可以合成出具有不同特性的生物可降解高分子材料。

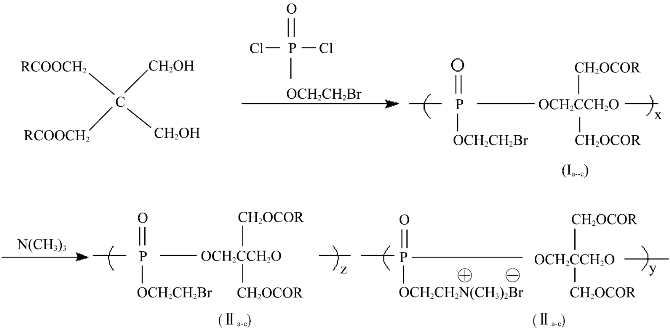

合成举例:以季戊四醇二脂肪酸酯和P,P-二氯磷酸-β-溴乙酯为单体,通过溶液缩聚反应合成聚磷酸酯 (Ⅰa-c),再经季铵化反应制得含双疏水侧链的磷脂酰胆碱型聚磷酸酯脂质体膜材(Ⅱa-c),并用它制备载药脂质体,克服了采用天然磷脂制备脂质体的不稳定性。其特性又接近天然磷脂的脂质体膜材,其具体合成路线如下(图6-8)。

图6-7 聚磷酸酯的结构

图6-8 溶液缩聚合成聚磷酸酯

其中:Ⅰa,Ⅱa R=n-C11H23Ⅰb,Ⅱb R=n-C15H31Ⅰc,Ⅱc R=n-C17H35

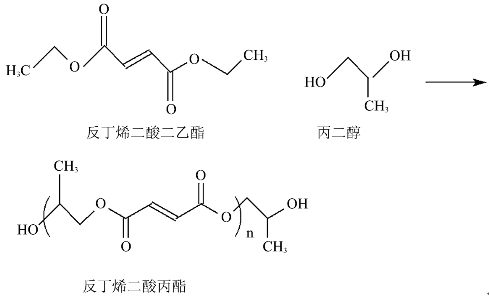

五、聚反丁烯二酸酯[Poly(propylene fumarate),PPF]

PPF(也称聚1,2-亚丙基富马酸酯)是一种不饱和聚酯,其降解产物为反丁烯二酸(或富马酸)和丙二醇,皆为具有生物相容性的降解产物。PPF通过分子主链上的反丁烯二酸酯双键在催化剂作用下可进行交联,制成可注射型的组织工程支架。其交联单体可以是甲基丙烯酸甲酯(MMA)或N乙烯基吡咯烷酮(VP)在过氧化二苯甲酰引发下交联PPF,但形成的交联键不可降解,因此采用PPF-双丙烯酸酯和PEG双丙烯酸酯作为降解型交联剂。

PPF的合成方法一般是采用反丁烯二酸二乙酯与丙二醇在对甲苯磺酸作用下进行酯交换反应制得,如图6-9所示。

图6-9 PPF的合成

将反丁烯二酸和丙二醇缓慢加热到250℃,5h后,降温到100℃,133.322Pa下减压蒸馏除去挥发性组分,升温至220℃,继续减压蒸馏约4h,所得产物用CH2Cl2和乙醚分级分离处理,真空干燥得到聚合物PPF粉末。

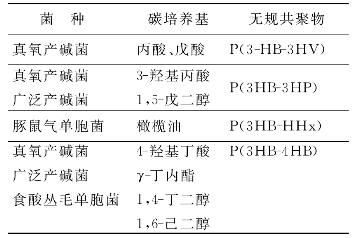

六、聚羟基烷酸酯

(polyhydroxyalkanoates,PHAS)

很多微生物都能合成具有光学活性的(R)-3-羟基丁酸聚合物(P3HB),这种聚合物累积起来作为一种储备能源,此外,发现一些细菌可合成(R)-3-羟基烷基(烷基的碳原子数从3~14不等)共聚物,统称PHAs。约有70多种细菌可在碳培养基如糖、链烷酸、醇和烷烃中生产含有羟基烷酸的共聚物。由某一细菌生产的PHA的组成取决于该PHA生物合成路径中酶作用物的专一性。

表6-1 含有(R)-3HB组分的PHA共聚物的微生物合成

七、合成降解聚合物支架制备技术

(一)溶液浇铸-颗粒滤出法(particulate leaching method)

Mikos采用制备出高孔隙率的PLLA、PLGA泡沫,其孔隙率最高可达93%,孔的内径在50~500μm范围内可调。致孔剂可以是氯化钠、酒石酸钠、和柠檬酸钠。泡沫的结构与盐的种类无关,但与其含量和粒径大小有关。一般来讲,盐的用量多,孔隙率大;盐的粒径大,孔的内径也大。聚合物与盐的最高比例可达1∶9。以PLLA为例,具体步骤如下。

1.将过筛后一定尺寸范围的盐颗粒加入到PLLA的氯仿溶液中,溶液剧烈搅拌形成均匀分散体系,在平板玻璃上铺展。

2.溶剂自然挥发,银锭温度下真空干燥。

3.在PPLA熔融温度以上将膜加热一段时间,然后淬冷。

4.将膜浸入蒸馏水中,不停震动,于25℃每6h换一次水以滤出盐颗粒。

5.除去盐颗粒后的多孔泡沫现在室温下干燥,再真空干燥。对于非晶态的PDLLA,PLGA在制备过程中可以省略第3步。

在单层泡沫的基础上,采用层叠技术,将孔隙率未达90%的单层泡沫多层重叠,构建出具有精细解剖结构的三维立体聚合物泡沫。多层泡沫的多孔形态于单层泡沫孔形态一致,层间相邻孔洞相互连通。重叠步骤如下:①作出所需植入体的三维立体轮廓图;②由轮廓图制备出高孔隙率泡沫状薄膜;③层叠出所需立体形貌。

采用计算机模拟组织及器官轮廓图的辅助设计,可以制备出的具有一定组织学形状的层叠装置可直接用于重建和矫形外科中,如鼻状层叠泡沫可用于鼻梁缺损的矫形外科修复中(图6-10,彩图16)。

也可采用其他试剂致孔,如①二氧化碳

气体致孔;②冰粒致孔;③易分解的无机盐致孔;④有机物致孔(PEO、明胶)。

(二)纤维网状结构

Mikos引入一种复合材料的加工技术,其工艺如下。

1.将无纺网状聚合物纤维A浸入聚合物B的溶液中,或将聚合物B的溶液浇铸到聚合物A的纤维上,其中A不溶于溶剂,A与B不能互溶,熔融状态时,A与B不能共混。

2.混合物自然晾干,形成纤维A嵌在B基质中的复合材料。

3.将复合材料加热到A的熔融温度以上一段时间,A纤维在交叉点形成物理融合点。

4.选择一种溶剂除去B,即得纤维网状结构。

由压汞仪测得上述纤维网状结构孔隙率为81%。

(三)热致相分离技术(Thermally induced phase separation,TIPS)

将聚合物在较高温度下溶解在适当的溶剂中,即在上临界共溶温度以上形成聚合物均相溶液,然后在可控制的条件下冷却导致相分离,形成富聚合物和富溶剂的双连续相,将溶剂以适当的方式脱除,如冷冻干燥或溶剂萃取,则可以得到开孔的聚合物多孔材料。这种方法的优点在于可以通过控制相分离的条件,控制孔隙率、孔径大小与分布、形貌等;采用这种方法所制备的多孔支架各相同性,表面开孔,连通性良好。

如聚氨酯(PU)多孔膜制备:①先将PU溶于一定比例的二氧六环/水中,加热到90℃形成均相溶液,成膜;②冷却,液层充分凝固,产生相分离;③除去溶剂。

(四)快速成型技术(Rapid prototyping,RP)

RP或称固态自由成型技术(Solid free form fabrication,SFF),是一种基于离散/堆积原理的数字化成型技术,可以制造任意复杂形状的三维实体,而不需要特殊的模具、工具和人工干涉。现已有数十种快速成型方法,包括激光烧结(SLS)、层压制造(LOM)、三维打印(3-DP)和熔融沉积模塑(FDM)等。

三维打印(3Dprinting)通过将黏合剂喷墨打印到连续粉体层形成多孔支架。将粉体铺展到粉体床表面,利用计算机将三维样品的信息转换层二维数据,采用喷墨打印技术将黏合剂按二维数据喷墨到粉体层,粉体床柱塞下降,再铺上一层粉末;重复上述过程,直至支架完成。粉体样品的堆积密度将影响黏合剂的黏附性,从而影响支架的力学强度。当黏合剂液滴落在粉体层时,黏合剂和粉体粒子形成球状的聚集体。毛细管力使相邻粉体聚集,同时与上一层粉体汇合后在局部形成故态粉体基带,最终整合构成固态结构。

(中山大学高分子研究所 全大萍)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。