综合实验三 啤酒酿造技术

一、背景知识

(一)啤酒简介

啤酒是人类最古老的酒精饮料,是水和茶之后世界上消耗量排名第三的饮料。于20世纪初传入中国,属外来酒种。啤酒是根据英语Beer译成中文“啤”,称其为“啤酒”,沿用至今。啤酒以麦芽﹑酒花﹑水为主要原料,经酵母发酵作用酿制而成的饱含二氧化碳的低酒精度酒。现在国际上的啤酒大部分均添加辅助原料。有的国家规定辅助原料的用量总计不超过麦芽用量的50%。在德国,除出口啤酒外,德国国内销售啤酒一概不使用辅助原料。在2009年,亚洲的啤酒产量约5867万升,首次超越欧洲,成为全球最大的啤酒生产地。

(二)啤酒分类

1.根据啤酒色泽划分

(1)淡色啤酒(Pale Beers)

淡色啤酒是各类啤酒中产量最多的一种,按色泽的深浅,淡色啤酒又可分为以下三种。

淡黄色啤酒。此种啤酒大多采用色泽极浅、溶解度不高的麦芽为原料,糖化周期短,因此啤酒色泽浅。其口味多属淡爽型,酒花香味浓郁。

金黄色啤酒。此种啤酒所采用的麦芽溶解度较淡黄色啤酒略高,因此色泽呈金黄色,其产品商标上通常标注Gold一词,以便消费者辨认。其口味醇和,酒花香味突出。

棕黄色啤酒。此类酒采用溶解度高的麦芽,烘烙麦芽温度较高,因此麦芽色泽深,酒液黄中带棕色,实际上已接近浓色啤酒。其口味较粗重、浓稠。

(2)浓色啤酒(Brown Beer)

(3)黑啤(Stout Beer)

2.根据啤酒杀菌处理情况划分

(1)鲜啤酒(Draught Beem)

(2)熟啤酒(Pasteurimd Beer)

3.根据原麦汁浓度划分

(1)低浓度啤酒(Small Beer)

(2)中浓度啤酒(Light Beer)

(3)高浓度啤酒(Strong Beer)

4.根据发酵性质划分

(1)顶部发酵(Top Fermentating)

使用该酵母发酵的啤酒在发酵过程中,液体表面大量聚集泡沫发酵。这种方式发酵的啤酒适合温度高的环境,16~24℃,在装瓶后啤酒会在瓶内继续发酵。这类啤酒偏甜,酒精含量高,其代表为各种不同的爱尔啤酒(Ale)。

(2)底部发酵(Bottom Fermenting)

顾名思义,该啤酒酵母在底部发酵,发酵温度要求较低,酒精含量较低,味道偏酸。这类啤酒的代表是国内常喝的窖藏啤酒(Larger)。

二、实验简介

本实验从原料粉碎开始到鲜啤桶装结束,是一个以四器组合式啤酒中试生产设备为基础的综合性实训实验,通过这部分内容的学习和实践,使学生充分了解啤酒生产的完整工艺过程,可为学生今后从事啤酒生产奠定理论和实践基础。

实验3-1 啤酒酿造技术

(一)实验目的

通过啤酒的实验室发酵生产试验,学习和了解啤酒酿造工艺及原理,了解啤酒生产的完整工艺,熟悉厌氧发酵工艺的大致过程,增强学生对啤酒生产的感性认识,培养学生的实践动手能力。

(二)实验原理

啤酒是一种以麦芽(包括特种麦芽)和水为主要原料,大米为辅助原料,加啤酒花(包括酒花制品),经糖化、酵母发酵酿制而成的含有二氧化碳的低酒精度发酵酒。

啤酒生产主要是利用大麦发芽过程产生的大量淀粉酶,经糖化水解将大麦淀粉和大米淀粉转化成麦芽糖;糖液过滤、加啤酒花、煮沸定型制成麦芽汁;麦芽汁冷却后接种啤酒酵母进行主发酵,将麦芽糖转化成酒精形成嫩啤酒;再经后发酵低温澄清储藏使啤酒成熟;最后经硅藻土过滤机过滤、桶装制成成品鲜啤酒。

(三)实验材料

1.菌种

购自啤酒生产企业的德国啤酒酵母斜面试管菌种。

2.主要设备

三角瓶、恒温培养箱、摇床、灭菌设备、超净工作台、恒温水浴锅、电子分析天平、电炉、粉碎机、移液枪、试管、温度计、不锈钢锅、干燥箱、pH计、酒精计、磁力搅拌器、滴定管、显微镜、100L小型啤酒生产成套设备。

3.主要材料

大米、麦芽、颗粒啤酒花、α-淀粉酶、硅藻土等。

(四)实验方法与步骤

1.啤酒生产工艺流程

图1-3-1 啤酒生产工艺流程图

2.实验步骤

(1)原料粉碎

麦芽粉碎方法可分三种,即干法粉碎、增湿粉碎和湿法粉碎。干法粉碎是一种常用的传统粉碎方法,一直沿用至今。增湿粉碎和湿法粉碎,对保持麦皮的完整性、加快过滤速度效果明显,被越来越多的厂家采用。实验室麦芽粉碎一般采用二辊式粉碎机,大米粉碎一般采用小钢磨。

设备检查:查看粉碎机料斗内有无杂物、剩料,辊距是否合适,插线、电机接地及其他附件是否正常,如无异常即可准备粉碎。

原料检验:大米、麦芽粉碎前,仔细检查大米和麦芽外观质量,有无结块、无霉烂变质现象。大米、大麦芽应当粉碎后即用,不宜长时间保存,更不可过夜。

麦芽润料:粉碎前10min,加麦芽重量5%的水湿润麦芽的表皮,以增加麦皮韧性,防止麦皮过度破碎,达到“皮破而不碎”的工艺要求。当麦芽表皮吸水后表面无明显水珠时即需进行粉碎,不得长时间放置。

麦芽粉碎:粉碎过程要随时取样检查麦芽粉碎度,根据麦芽粉的粗细,适当调整磨辊距离和进料量,粗、细粒比例一般控制在1∶2.5为宜。

大米粉碎:粉碎过程要适当调整大米粉的粗细,一般要求大米粉碎越细越好,但要防止设备过载。

操作安全:粉碎时操作人员应该佩戴防尘口罩,粉碎过程严禁将手伸进料斗内,粉碎室内严禁烟火。

工艺卫生:粉碎结束后,切断电源,回收内存物料,清理设备内部、表面的粉尘及场地卫生。

(2)糖化

糖化是麦芽内含物在酶的作用下继续溶解和分解的过程。麦芽及辅料粉碎后加水混合,在不同温度段保持一定的时间,使麦芽中的酶在最适的条件下充分作用相应的底物,使之分解并溶出。原料及辅料粉碎料与水混合后的混合液称为“醪”(液),糖化后的醪液称为“糖化醪”,溶解于水的各种干物质(溶质)称为“浸出物”。浸出物由可发酵性和不可发酵性物质两部分组成,糖化过程应尽可能多地将麦芽可溶物浸出,并在酶的作用下进行适度的分解。

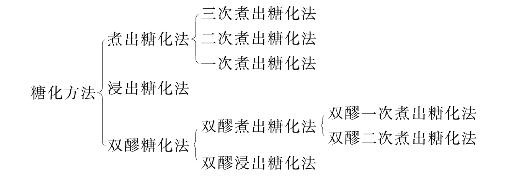

①糖化方法。

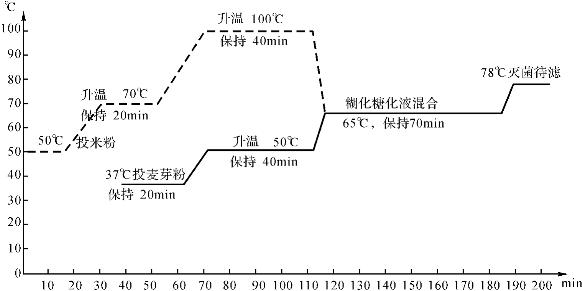

本实验室100L啤酒生产装置所用糖化方法为双醪浸出糖化法。工艺曲线如图:

图1-3-2 双醪浸出糖化法糖化曲线

②糖化操作。

A.设备检查:检查糊化锅、糖化锅、过滤槽、煮沸锅、旋沉槽、管件、阀门、仪表及水、电、汽供应是否正常,清洗干净,准备投料。

B.糊化

制备投料水:在糊化锅内加入适量的水(按12°P麦汁计,约20kg水),开蒸汽加热,升温至50℃停止加热。

投料:启动糊化锅搅拌,将粉碎好的大米粉(按12°P麦汁计,约5kg)、麦芽粉(按大米粉量的15%计,约0.75kg或添加淀粉酶)投入糊化锅,50℃保温20min(添加淀粉酶时可直接升温)。

升温:开蒸汽加热,以每分钟1~1.5℃的速率升温至70℃,保温20min。

煮沸:开蒸汽加热,以每分钟1~1.5℃的速率升温至100℃,煮沸40min使醪液充分糊化。

自投料开始起至糊化结束,搅拌自始至终开启,以防止糊锅。

③糖化。

A.制备投料水:在糖化锅内加入适量的水(按12°P麦汁计,约50kg水),开蒸汽加热,升温至37℃停止加热。或加入热水罐的热水的同时加自来水,通过调节阀门的进水量大小直接将投料水温调至37℃左右。

B.投料:启动糖化锅搅拌,将粉碎好的麦芽粉(按12°P麦汁计,约12kg)投入糖化锅,搅拌均匀后,停止搅拌,37℃酶休止20min。

C.蛋白休止:启动搅拌,打开蒸汽加热,以每分钟1~1.5℃的速率升温至50℃,停止搅拌,静止保温40min进行蛋白分解。

D.对醪糖化:蛋白休止结束,启动搅拌,将糊化醪泵入糖化锅内,对醪温至65℃,停止搅拌,静止保温70min,进行糖化。(注意:糊化锅空出后,应立即用水冲洗干净。)

E.升温杀酶:启动搅拌,打开蒸汽加热,以每分钟1~1.5℃的速率升温至78℃,停止搅拌,静止保温10min,等待过滤。

F.杀菌:将糊化锅加满水,打开蒸汽加热,升温至80℃以上停止加热,对麦汁管路和换热器进行杀菌。并将麦汁软管口经过糊化锅入孔放入糊化锅,用糊化锅80℃以上的热水循环杀菌20min,杀菌时稍开充氧阀,对充氧管同时杀菌。

④过滤。

糖化结束后,必须将糖化醪尽快地进行固液分离,即过滤,从而得到清亮的麦汁。固体部分称为麦糟,液体部分为麦汁,是啤酒酵母发酵的基质。糖化醪过滤是以大麦皮壳为自然滤层,采用重力过滤器或加压过滤器将麦汁分离。

A.制备洗糟水:糊化锅内加满水,打开蒸汽加热,使水温升至78℃备用。

B.铺底水:将糊化锅内78℃的热水接入过滤槽,使水充满底部和筛板之间的夹层热水,水位要满过筛板0.5cm。

C.进醪:启动糖化搅拌、过滤耕槽机,将糖化醪泵入过滤槽,泵醪完毕,待糖化醪均匀后停止耕槽机搅拌,进醪结束,要静止15~20min,让其形成自然过滤层。糖化锅空出后立即用水冲洗干净。

D.回流:静止时间到后,打开过滤出料阀,回流阀,启动过滤泵,使麦汁在过滤槽内回流5~10min,注意回流时,泵的流量调整为最大流量的20%~30%。

E.过滤:通过视镜观察麦汁清亮后,关闭回流阀,打开至煮沸锅的过滤阀,将麦汁泵入煮沸锅中,泵的流量开始为最大流量的20%~30%,根据麦汁清亮程度,再逐步调大流量,流量控制应保持滤出麦汁与排出阀流出的麦汁达到平衡。

F.测原麦汁浓度:过滤20min后,取样测原麦汁浓度。

热麦汁处理:从煮沸锅内取一测量筒麦汁,慢慢放入事先备好的自来水筒内,降温至30℃以下(可以用其他方法冷却,但不能误入冷水),摇匀、放稳。

糖度测量:取量程为0~20°BX的糖度表一只,将有水银包的一端慢慢插入麦汁,接近预计读数时再松手,5min后读取麦汁凹液面处糖度表的数值;轻轻取出糖度表,检查表上麦汁温度值,对应查出糖度修正值,获得原麦汁浓度值;糖度计要轻拿轻放,用后清水洗净、擦干,妥善保管。

G.洗糟:原麦汁过滤至将近露出糟面时进行洗糟,开启耕糟机,依据原麦汁浓度估算洗糟水加水量,加完水后,停止耕糟,待形成新的滤层,再重复前面的过滤程序,洗糟一般为2~3次。

H.混合浓度测定:洗糟2~3次后,测定混合麦汁浓度(按麦汁总蒸发量为10%,煮沸时间为90min计算,若控制沸终麦汁浓度为12°BX,则混合麦汁浓度控制在10.8~11.0°BX)。

I.排糟:洗糟2~3次后,测混合麦汁浓度达到要求时,停止过滤,排糟。

特别注意:麦汁过滤过程中,若麦汁不清或过滤困难,可开动耕槽机搅起醪液静止10min,重新打回流,直至麦汁清亮。

J.CIP清洗:排糟完毕,即用水清洗过滤槽壁、过滤筛板及耕糟机,打开过滤槽底阀进行排污。

⑤麦汁煮沸。

煮沸的目的:蒸发多余的水分;破坏酶的活性,终止生物化学变化,固定麦汁组成;麦汁灭菌;煮出酒花中的有效成分;使蛋白质变性凝固。

A.加热:麦汁液位超过煮沸锅加热夹套后,开始开蒸汽加热升温。

B.麦汁煮沸:麦汁过滤结束,开大蒸汽阀门,开始煮沸,麦汁沸腾时开始计时,煮沸时间90min,麦汁始终处于沸腾状态;控制沸终麦汁浓度,若在规定时间内浓度未达要求,可适当延时。

C.添加酒花:麦汁煮沸后5min和沸终前10min,分别添加苦型和香型酒花,加量分别为40g(0.04%)和20g(0.02%)。

特别注意:

煮沸过程中,谨慎控制汽源,避免热麦汁溢出,防止烫伤!

酒花称量完后,原包立即密封包装放入冰箱,以防氧化。

⑥麦汁沉淀。发酵前必须除掉热凝固物。热凝固物主要是蛋白质与多酚物质的复合物,另外吸附一些酒花树脂和无机物,若带入发酵醪中,可能会粘附在酵母细胞表面,将影响酵母的正常发酵,影响啤酒色度、泡沫性质、苦味和口感稳定性。

A.煮沸结束,关闭蒸汽阀门,打开煮沸锅出料阀和旋沉槽切线打入阀,同时开启麦汁泵,将麦汁打入旋沉槽,静止沉淀30min,然后进行麦汁冷却,冷却时应先打开旋沉槽出料管上部的出料阀,后打开下面的出料阀。

B.煮沸锅空出后立即用水冲洗干净或进行CIP清洗。

⑦麦汁冷却。

A.检查:换热器管件、阀门、仪表及冰水、自来水、氧气(瓶装纯氧,压力低于1.5MPa停止使用,应换瓶)供应是否正常,如无异常,准备冷却。

B.冷却:依次开启自来水、冰水阀和冰水泵,然后再开启麦汁阀、麦汁泵、氧气阀,进行麦汁冷却。控制冷却温度:大麦酒9.0±0.5℃,小麦酒13.0±0.5℃。干酵母控制冷却温度:大麦酒11.0±0.5℃,小麦酒18.0±0.5℃。

C.排残留洗液:麦汁冷却初期,必须用麦汁将薄板冷却器内的残留洗液完全顶出后,方可将麦汁通入发酵罐。

D.充氧:麦汁冷却的同时,对麦汁进行不间断充氧,剂量约为麦汁量的1~2倍。

E.回收:麦汁冷却完毕,用压缩空气把管道中麦汁顶入发酵罐。用热水罐80℃热水冲洗所用管路、薄板冷却器10min。

F.CIP清洗:麦汁冷却完毕,连接有关管路,开启有关阀门及洗涤泵,用水冲洗旋沉槽,也可用火碱水和清水循环冲洗。

(3)啤酒发酵

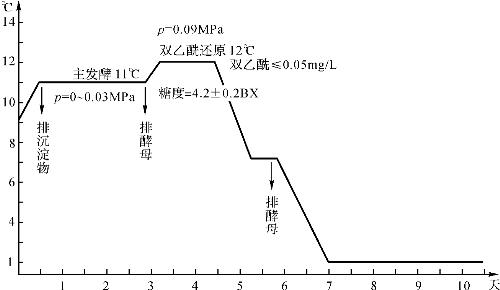

①发酵工艺曲线。

图1-3-3 啤酒发酵工艺曲线

②发酵操作。

A.检查:发酵罐管件、阀门、仪表及冰水是否正常,如无异常,准备进料。

B.四部洗涤法。

第一步,水洗:发酵罐进料前,先用自来水间歇冲洗15min。

第二步,火碱洗:排净残留水后,用45~50℃、浓度5%的火碱溶液循环清洗30min(碱液浓度降低时要及时补充),循环完毕,回收碱液。或酸洗:用浓度2%的酸液循环清洗30min,循环完毕,回收酸液。

特别注意:

操作时必须带防护器具,严禁肢体直接接触碱液或酸液。

第三步,水洗:排净残留碱液(或酸液)后,再用自来水间歇冲洗15min,方法同第一步。

第四步,双氧水洗:排净残留水后,再用浓度1%的双氧水循环清洗20min,方法同第二步,将罐内残双氧水排放干净,关闭排气阀,进出料阀和出酒阀。(注意防护!操作时必须带防护器具,严禁肢体直接接触双氧水。)

注意:洗涤期间,必须打开出酒阀。

发酵罐洗涤禁止用热水、次氯酸、氯气等含有Cl-的杀菌剂杀菌。

C.接种:发酵罐进麦汁前,先添加酵母泥,剂量为麦汁量的1%。

D.充氧:麦汁冷却过程中,必须从换热器充氧口不间断充氧。

E.排杂:投料后第二天排冷凝固物——慢开物料阀,杂质排出即可,以后每天排杂一次。

F.测糖度:投料后第二天取样测糖度(至封罐前,每天必测)。

发酵液处理:先排除出酒管内杂质,取一测量筒发酵液,用两只杯子反复倾倒100次(杯间距不低于50cm)以除去发酵液内的CO2,倒入测量筒,放稳。

测量糖度:取量程为0~10°BX的糖度表一只,将有水银包的一端慢慢插入麦汁,读取糖度。同时,测量发酵液温度,通过温度修正计算出发酵液的外观糖度。

G.主发酵:主发酵温度11.0±0.2℃、压力0~0.03MPa至封罐,时间3~4d(小麦啤酒保持温度13.0±0.2℃、24h后升至18℃、压力0~0.03MPa至封罐,时间2~3d)。

H.双乙酰还原。

双乙酰还原条件:糖度降到4.2±0.2°BX时,自然升温至12℃,并保持,同时封罐、升压至0.09MPa,并保持,时间为4d(小麦啤酒:糖度降到4.2±0.2°BX时,保持18℃,同时封罐、升压至0.09MPa,并保持,时间为4d)。

双乙酰检测:封罐2d后,每天检测一次双乙酰(双乙酰检测方法参考附录3),当双乙酰含量降至0.05mg/L以下即可降温。双乙酰还原时间一般在3~5d。

I.后发酵(贮酒):还原结束后,应当在24h内按规定降温至0℃、并保持在0±0.2℃,同时保持罐内压力0.09MPa,时间:大麦啤酒3~5d,小麦啤酒1~3d。

特别注意:降温规定,5℃以前,以(0.5~0.7)℃/h的速率降温;5℃以后,以(0.1~0.3)℃/h的速率降温至0℃。

J.酵母处理:降至5℃时,酵母可回收使用。使用前,将最先排出的约2L酵母排入地沟,酵母的使用代数不超过6代;储酒时间超过1周时,每天排酵母1次。若酵母不使用,降至2℃时应排掉。

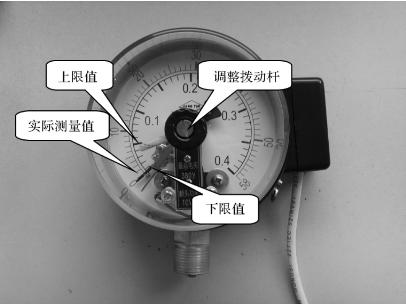

K.发酵罐的自动控制。

温度:按照工艺要求设定各种参数。

压力:按照工艺要求,及时将电接点压力表上下限设置到规定值。

L.电接点压力表的调节方法。

下限设定:用小的“一”字形螺丝刀,稍微用力压下转动调整拨动杆,移动下限控制针到要求的压力值位置。

上限设定:用上述同样的调整方法,反方向调整上限控制针到要求的压力值位置。

(4)啤酒过滤——硅藻土过滤

硅藻土是近代啤酒工业用得最广泛的一种助滤剂,这是一种由藻类硅质细胞组成的沉积岩矿,经矿石粉碎、高温煅烧和风选、分级后,制成的一种多孔、质轻的助滤剂,其主要成分为二氧化硅、三氧化二铝。用于啤酒过滤的硅藻土分很多种,主要以粒度来区分,即细土、中细土、中粗土及粗土等,各个硅藻土生产厂分别对这些土有自己的规格、型号,啤酒工厂在购买硅藻土时,可根据自己的需要进行选择。

图1-3-4 电接点压力表

好的硅藻土在显微镜下观察,应为圆盘状、棒状、枝状、块状等形状复杂、多孔隙和独立的颗粒,这样才能形成高渗透率、稳定的滤饼,其颗粒大小在8~50μm之间,小于5μm的颗粒所占比例不就超过5%;硅藻土还应有良好的烧结度,即具有一定的刚性,这样滤饼才能耐压;硅藻土化学性质要稳定,对被滤液体没有任何影响。

①硅藻土过滤原理。

硅藻土用于啤酒过滤时,主要是利用其架桥作用,当然,多孔的硅藻土也有一定的吸附作用,但这不是主要的。所以,使用硅藻土助滤剂可以分两步进行。

A.先用水或清的滤液与一定量的硅藻土混合,其用量为过滤机每m2过滤面积含有0.8~1kg硅藻土,用过滤泵将此混合液送入过滤机进行循环流动,由于架桥(颗粒在过滤介质间隙之间或表面的交叉叠合)作用,硅藻土颗粒会被沉积在过滤网上形成一个疏松的堆积层,这个过程称之为预涂,此过程一般分两次进行。

B.再用水或清的滤液与少量硅藻土混合,其用量一般控制在0.1~0.3kg/t,将此混合液按一定比例,定时添加到送入过滤机过滤啤酒中,随着啤酒过滤的进行,助滤剂和被过滤啤酒中的悬浮固体颗粒混合,并沉积到预涂层上,新的过滤面不断形成,细小的助滤剂颗粒进一步架桥,构成无数微细通道,阻挡住悬浮的颗粒杂质,啤酒清液顺利通过,从而起到过滤的作用。

②硅藻土过滤工艺流程。

硅藻土过滤机的操作步骤包括:CO2备压→充水→排气→预涂粗硅藻土1~3.5mm→预涂混合硅藻土400~500g/m2→泵酒土混合液80~300g/100L→循环→滤酒生产→压差保持0.02~0.04MPa/h→结束→顶酒→排土→清洗→更新硅藻土。

使用硅藻土过滤啤酒所得到的清酒的浊度取决于以下因素:所使用的预涂助滤剂的型号和数量;所使用的添加助滤剂的型号和数量;啤酒过滤的速度;啤酒过滤的全部时间;过滤前啤酒本身的浊度;过滤机的结构形式和性能。

(5)啤酒包装——桶装

经过长时间的发展,啤酒桶的清洗和灌装工艺已经成熟。啤酒厂和啤酒桶装设备生产厂商及科研机构结合在一起,根据啤酒一般的化学成分及生产销售过程中啤酒桶内外的物理变化,采用一般标准的啤酒桶内清洗工艺程序。这个程序包括了残余压力检验、排残酒、水清洗、碱液(酸液)清洗、热水清洗、蒸汽灭菌等。在运行清洗程序中,还包括了浸洗、脉冲清洗、涡流清洗等方式,目的就是为了保证啤酒桶的整个内壁、桶口阀的出酒管内外壁及阀体接合部等所有地方都清洗干净。

①啤酒桶的清洗。

桶外洗是指对啤酒桶的外部清洗。一种形式是用热水多个喷嘴喷洗;另一种形式还带有刷子旋转,并且有高压喷淋。桶内部清洗过程中,清洗介质分别从贮箱中泵到清洗灌装机的清洗工位,经过清洗头进入桶内,以脉冲清洗、涡流清洗、浸洗等状态,将啤酒桶内清洗干净,使其无菌、密封性完好,这是生产合格桶装啤酒的先决条件。回收的啤酒桶桶内有残余压力(不小于0.04MPa),残余啤酒约0.1L进入桶清洗灌装机后,啤酒桶桶口阀被打开,传感器自动检测残余压力后排出桶内残酒,开始对啤酒桶内清洗。

A.预注入水:注入49~60℃温水,压力为0.2~0.3MPa,排出桶内水,通入清洁的压力为0.25MPa的空气。

B.碱水冲洗:注入2%~2.5% NaOH,温度为70~75℃,压力为0.2~0.3MPa。

C.热水洗:注入85~90℃热水,压力为0.2~0.3MPa。

D.冷水洗:注入冷水,压力为0.2~0.3MPa。排出桶内的水,可通入清洁的、压力为0.25MPa的空气。

E.蒸汽消毒:通入0.2MPa蒸汽,杀菌54s;冷水0.2~0.3MPa,冲洗6s。

举例:半自动回转式清洗灌装机。第一工位排气6s(检压、排残酒),水洗8s,空气吹水8s,碱洗30s,无菌空气吹8s。第二工位:热水冲洗20s,蒸汽冲水8s,通蒸汽32s。第三工位:蒸汽杀菌54s,冷水冲6s。第四工位:酒阀头清洗58s,二氧化碳0.3MPa背压10s,快灌装33s,移开2s。

在使用标准的啤酒桶清洗灌装机生产过程中,清洗介质,热水、碱水的温度、浓度和压力等参数如果不符合生产工艺要求,计算机控制的桶清洗灌装机就会发出信号,要求排除故障,否则桶的清洗和灭菌会出现问题。啤酒桶清洗后,30L桶内残水<20mL,残水pH 7,无菌。

②桶的灌装

缓冲罐内啤酒浊度<0.5E.B.C,1~4℃,0.25~0.3MPa,二氧化碳≤0.55%。

在桶装过程中用0.3MPa二氧化碳背压,输送啤酒,尽量避免啤酒与氧接触。用纯度99.95%的二氧化碳填充,桶内压力0.1~0.2MPa,将啤酒灌满,装酒量30±0.3L,啤酒口味新鲜,含氧量0.05mg/L。若用0.2MPa压缩空气背压,装酒后含氧量0.2~0.4mg/L不能保证不带菌。装酒阀用水冲洗和蒸汽消毒。

(6)桶装鲜啤酒质量检测

检测方法参考国家标准GB/T4928-2008。

(五)实验结果与分析

1.麦芽汁制备

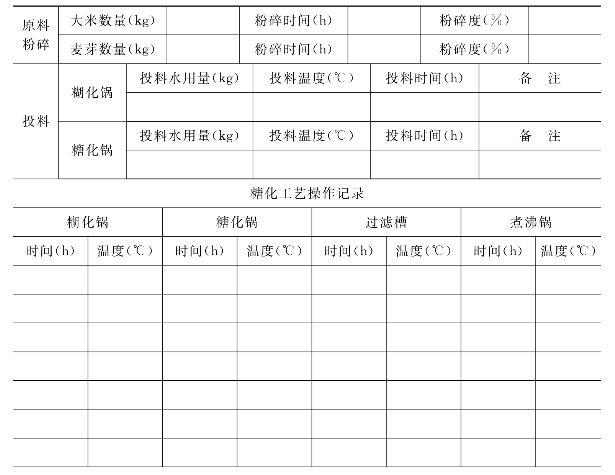

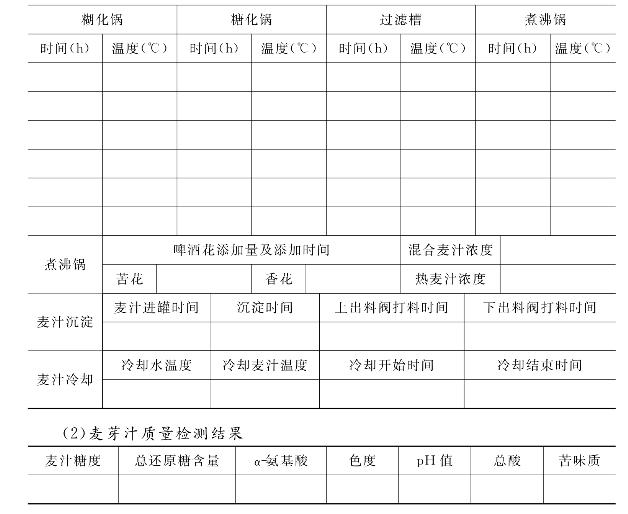

(1)糖化操作记录表

续 表

2.啤酒发酵

(1)发酵操作及过程检测记录

续 表

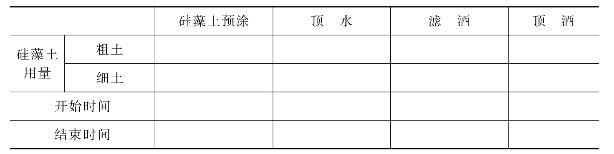

3.啤酒过滤

啤酒过滤操作记录:

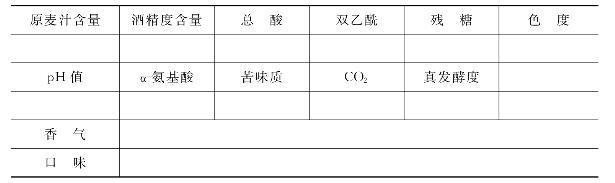

4.桶装鲜啤酒质量检测

(1)鲜啤酒理化指标检测结果

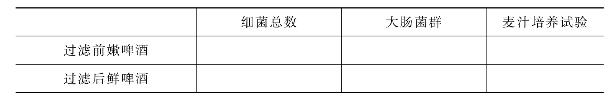

(2)鲜啤酒卫生指标检测结果

参考文献

[1]管教仪.啤酒工业手册[M].北京:中国轻工业出版社,2009.

[2]王文甫.啤酒生产工艺[M].北京:中国轻工业出版社,1997.

[3]刘景文.世界啤酒大典[M].重庆:重庆出版社,2001.

[4]陈坚.发酵工程实验技术[M].北京:化学工业出版社,2009.

[5]康明官.啤酒酿造[M].北京:中国轻工业出版社,1990.

[6]吴根福.发酵工程实验指导[M].北京:高等教育出版社,2006.

(编者:蒋新龙)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。