一、镗削的切削过程

1.镗削过程

镗削过程,就是通过镗刀的旋转,使镗刀与工件表面产生相对运动,从而对工件表面进行切割和挤压,使一层金属切离工件表面,并使所加工的工件获得一定的尺寸精度、形状和位置精度,以及表面粗糙度要求的切削过程。

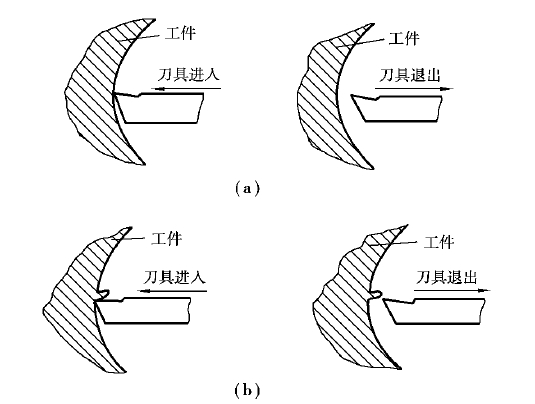

观察镗削时金属材料出现的两种情况,就可以知道镗削时切屑形成的原理。当金属材料被切削时,金属表面首先受到刀具的挤压力,工件表面被压凹下去一块,如图3.9(a)所示。若这个压力较小,这时退出刀具,工件便恢复原样,这称为弹性变形。若工件表面凹下去后,刀具继续前进,压力继续增大,这时退出刀具,工件表面便不能恢复原来形状,金属内部组织发生了相对滑移,这种变形称为塑性变形(又称永久性变形),工件表面发生塑性变形后,若刀具挤压力继续增大,金属内部组织从滑移发展成挤裂,从而最后变成切屑从前刀面滑去,如图3.9(b)所示。

图3.9 金属的弹性变形和塑性变形

实验证明,切削塑性材料(如铸钢、合金钢等)时,切削层的金属经过挤压(弹性变形)、滑移(塑性变形)、挤裂和切离4个阶段而变为切屑。切削脆性材料(如铸铁等)时,切削层的金属经过挤压(弹性变形)、挤裂和切离3个阶段而变为切屑。

镗削过程中,随着切屑的形成,在刀尖附近产生3个变形区,如图3.10所示。

图3.10 切削时的3个变形区

第一变形区位于刀具的上方,在这个区域里主要产生滑移变形,是切屑的主要形成区域。

第二变形区位于切屑与刀具的接触部位,由于前刀面与切屑产生很大的摩擦和阻力,使切屑底部发生附加变形。

第三变形区是工件已加工表面与刀具后刀面接触的部位,又称加工表面形成区或后刀面摩擦区,影响着已加工表面的质量。

2.切屑种类

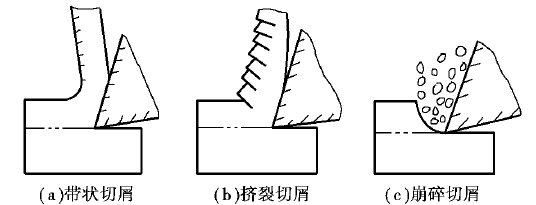

金属材料在切削过程中,由于材质性能不同,切削条件不同,因此,金属表面的变形情况也不一样。按其变形程度可将切屑分成3种基本类型,如图3.11所示。

图3.11 切屑的类型

(1)带状切屑 在切削过程中,由于切屑内表面与前刀面的摩擦,切屑的内层是一个光滑表面,外层则有明显的裂纹且显得不平。在加工塑性较大的材料时,当切削厚度较大,切削速度较高及刀具前角较大的条件下,金属材料容易变形,这时金属在滑移变形过程中不断裂,就形成了带状切屑,如图3.11(a)所示。

(2)挤裂切屑 又称为节状切屑。挤裂切屑的形成一般在切削速度较低,切屑厚度较大而刀具前角较小的情况下才会发生。这种切屑在剪切滑移过程中滑移量较大,局部金属已达到了材料的破裂强度。切屑一般变形较大,容易断屑,如图3.11(b)所示。

(3)崩碎切屑 切削脆性金属材料时,如灰铸铁、脆性有色金属等。由于材料的塑性很小,抗拉强度较低,刀具切入后,金属在剪切滑移过程中成为粉末和碎粒状切屑。当工件材料又硬又脆,刀具前角较小,切削厚度较大时,就容易产生这类切屑。这种切屑与前刀面的接触长度较短,切削力、切削热集中在切削刃附近,容易使切削刃磨损和崩刃,并容易引起振动,影响工件表面粗糙度,如图3.11(c)所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。