一、熔炼

熔炼是将铸造合金由固态转变为液态并达到一定温度和化学成分的操作过程。其质量是获得优质铸件的重要条件。

铸造生产中常用的铸造合金有铸铁、铸钢和有色合金,其中铸铁应用最广。铸铁主要有灰口铸铁、可锻铸铁和球墨铸铁,其中灰口铸铁应用最广。铸钢主要有碳素铸钢和合金铸钢。铸造有色合金主要有铸铜和铸铝合金。由于它们的性能不同,熔炼设备也稍有不同。

熔炼铸铁最常用的设备是冲天炉(如图2-28所示)。冲天炉是以燃烧焦炭产生热量溶化铸铁的设备,具有结构简单、操作方便、熔炼效率高、成本低、能连续生产等特点而得到广泛的应用。但冲天炉熔炼铁水的质量不稳定,对环境污染大、劳动条件差,已逐渐被感应电炉所代替。

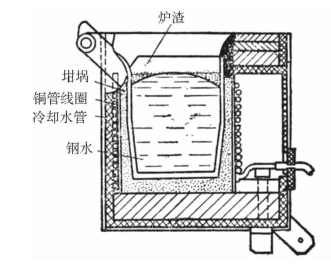

熔炼铸钢的常用设备是三相电弧炉和感应电炉。感应电炉(如图2-29所示)是利用电磁感应原理将交流电能转化为热能的设备,具有熔化金属速度快、炉温易调节、铁水质量高、对环境污染小、劳动条件好的特点。

图2-28 冲天炉

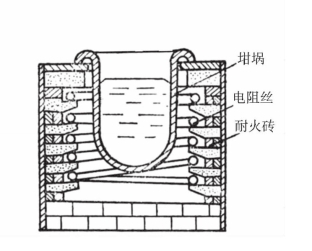

熔炼有色合金(铜合金和铝合金)的常用设备是焦炭坩埚炉、重油坩埚炉和电阻坩埚炉。电阻坩埚炉(如图2-30所示)具有控制温度准确、金属吸气和烧损少的优点,但生产效率不高、耗电多。它除固定式炉外还有可倾式炉,使熔化金属出炉较方便。

图2-29 感应电炉

图2-30 电阻坩埚炉

二、浇注

浇注是将液态金属从浇包注入铸型型腔的操作过程。浇注是保证铸件质量的重要环节之一。

浇注时应严格遵守浇注的操作规程,确保人身安全;浇注中应保证不断流,控制好浇注温度和浇注速度;浇注后对收缩大的铸件应及时卸去压铁或夹紧装置,以免铸件产生铸造内应力和裂纹。

液态金属应在一定的温度范围内按规定的速度注入铸型型腔。浇注温度过高,会使液态金属的收缩量增加、吸气多,对铸型的热作用强烈,易产生缩孔、晶粒粗大、气孔、粘砂及裂纹等铸件缺陷;浇注温度过低,会产生浇不足、冷隔等铸件缺陷。浇注速度太快,液态金属对铸型的冲击力大,易冲坏铸型,产生砂眼、气孔和浇不足的铸件缺陷;浇注速度太慢,易产生夹砂或冷隔等铸件缺陷。浇注速度与浇注温度是相互影响的。浇注温度高时,浇注速度可慢些,反之则相反。生产中一般根据合金的种类、铸件的大小、壁厚及形状来确定浇注温度和浇注速度。浇注大而形状复杂的薄壁件时,采用相对较高的浇注温度与浇注速度;对于小而形状简单的厚壁件时,采用相对较低的浇注温度与浇注速度。铸钢件的浇注速度要求比铸铁件快,有色合金铸件的浇注速度要求更快。

三、清理

(一)落砂

落砂是指从砂型中取出冷凝后铸件的过程。落砂时要掌握好铸件的温度。落砂太早,易引起白口、变形和裂纹等缺陷;落砂太晚,铸件收缩受到铸型的阻碍会增大裂纹的倾向,还会影响型砂和工艺装备的周转而降低生产效率。铸件的落砂温度取决于铸件的复杂程度、铸件重量及大小和合金的种类。一般黑色金属铸件的落砂温度在200℃~500℃之间,有色合金铸件的落砂温度在100℃~150℃左右。

落砂的方法有手工和机械落砂两种。手工落砂(用手锤或风铲等)适用于单件生产,机械落砂(落砂机)适用于成批大量生产。

(二)清理

清理是指落砂后从铸件上去除浇冒口和分型面及型芯头上的毛刺,清除铸件内外表面的粘砂和型芯等的过程。

铸铁件的浇冒口可用铁锤敲掉,铸钢件的浇冒口可用气割切除,有色合金铸件的浇冒口可用锯割。铸件上的粘砂可用钢丝刷、锉刀、砂轮、风铲等手工工具清理或用清理滚筒、喷砂器、抛丸清理机等设备清理。

对于复杂的或有特殊要求的铸件,在清理检验、合格后应进行消除内应力的热处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。