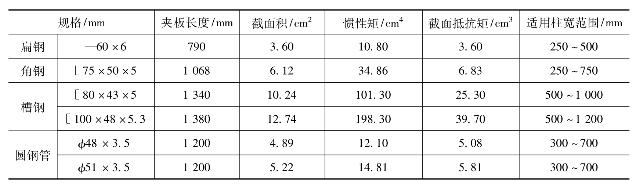

(4)组合钢模板钢材的品种和规格应符合表7-4的规定。

(5)钢模板在工厂成批投产前和投产后都应进行荷载试验,检验模板的强度、刚度和焊接质量等综合性能,当模板的材质或生产工艺等有较大变动时,都应抽样进行荷载试验。荷载试验标准应符合表7-5的要求。

表7-5 钢模板荷载试验标准

注:试验用的模板宽度应为200 mm、300 mm、400 mm、600 mm。

(6)钢模板成品的质量检验,包括单件检验和组装检验,其质量标准应符合表7-6和表7-7的规定。

表7-6 钢模板制作质量标准

续表

注:采用二氧化碳气体保护焊的焊脚高度与焊缝长度为括号内数据。

表7-7 钢模板产品组装质量标准 mm

注:组装模板面积为2 100×2 000。

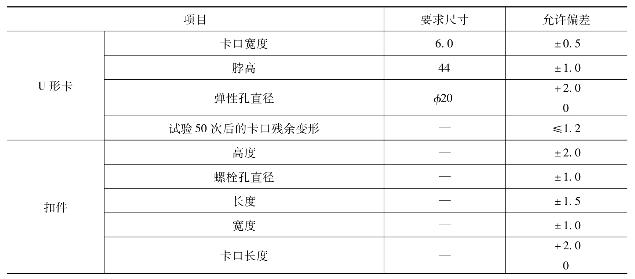

(7)配件合格品应符合表7-8所示的要求。

表7-8 配件制作主项质量标准 mm

续表

注:1.U形卡试件试验后,不得有裂纹、脱皮等疵病;

2.扣件、支柱、桁架和支架等项目都应做荷载试验。

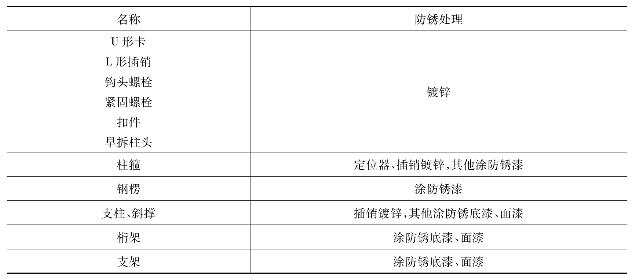

(8)钢模板及配件的表面必须先除油、除锈,再按表7-9的要求作防锈处理。

表7-9 钢模板及配件防锈处理

续表

注:1.电泳涂漆和喷塑钢模板面可不涂防锈油;

2.U形卡表面可做氧化处理。

(9)组成模板结构的钢模板、钢楞和支柱应采用组合荷载验算其刚度,其容许挠度应符合表7-10的规定。

表7-10 钢模板及配件的容许挠度 mm

注:l为计算跨度,b为柱宽。

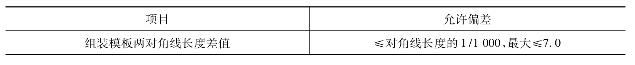

(10)采用预组装模板施工时,模板的预组装应在组装平台或经平整处理过的场地上进行。组装完毕后应予编号,并应按表7-11的组装质量标准逐块检验后进行试吊,试吊完毕后应进行复查,并再检查配件的数量、位置和紧固情况。

表7-11 钢模板施工组装质量标准 mm

续表

(11)钢模板和配件拆除后,应及时清除黏结的砂浆杂物,板面涂刷防锈油,对变形及损坏的钢模板及配件,应及时整形和修补,修复后的钢模板和配件应达到表7-12的要求,并宜采用机械整形和清理。

表7-12 钢模板及配件修复后的主要质量标准 mm

注:l为钢楞及支柱的长度。

(12)钢模板规格编码表见表7-13。

表7-13 钢模板规格编码表 mm

续表

续表

(13)平面模板截面如图7-1所示,其特征值见表7-14。

图7-1 平面模板截面

表7-14 平面模板截面特征

(14)钢模板配件规格及截面特征见表7-15~表7-21。

表7-15 柱箍截面特征

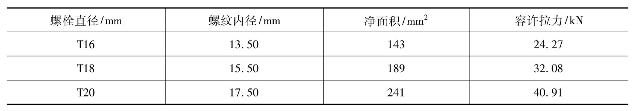

表7-16 对拉螺栓承载能力

续表

表7-17 扣件容许荷载 kN

表7-18 钢桁架截面特征

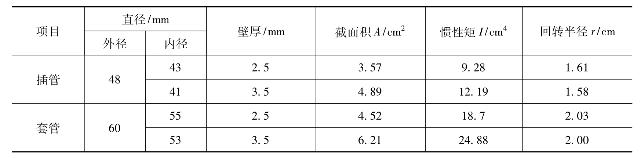

表7-19 钢支柱截面特征

表7-20 四管支柱截面特性

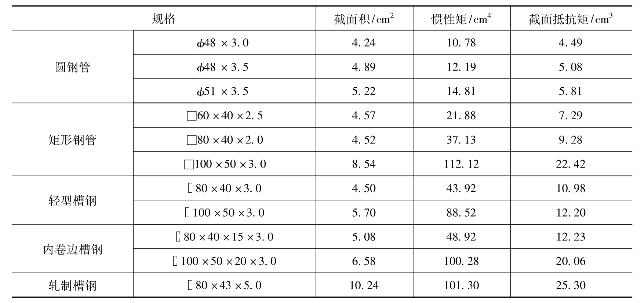

表7-21 钢楞截面特性

(15)钢模板质量检查方法和评定标准见表7-22。

表7-22 钢模板质量检查方法和评定标准

续表

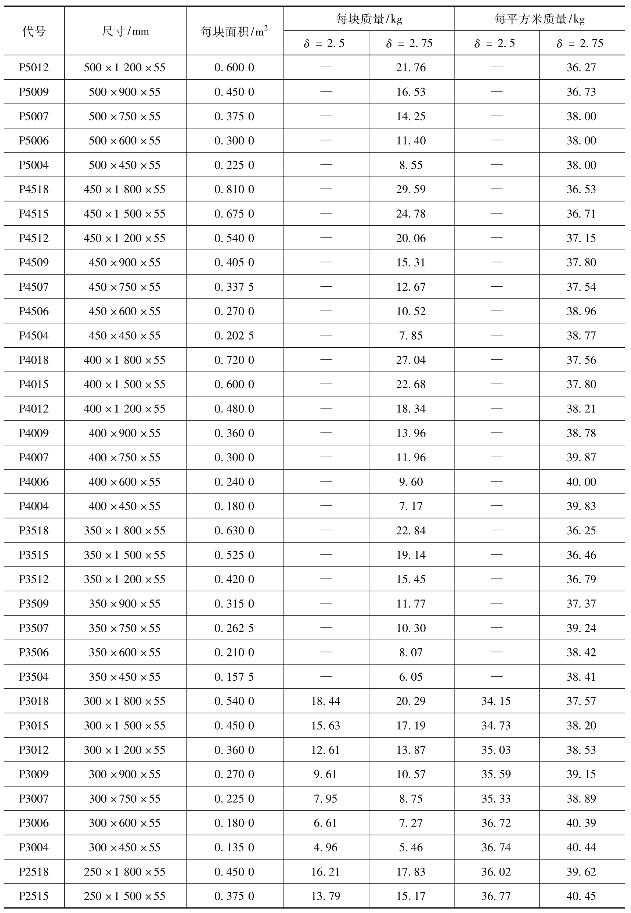

(16)组合钢模板面积、质量换算表见表7-23。

表7-23 组合钢模板面积、质量换算表

续表

续表

续表

7.1.2 大模板

(1)整体式大模板的制作允许偏差与检验方法应符合表7-24的要求。

表7-24 整体式大模板制作允许偏差与检验方法

续表

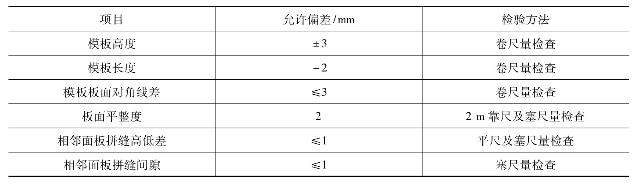

(2)拼装式大模板的组拼允许偏差与检验方法应符合表7-25的要求。

表7-25 拼装式大模板组拼允许偏差与检验方法

(3)大模板安装允许偏差及检验方法应符合表7-26的规定。

表7-26 大模板安装允许偏差及检验方法

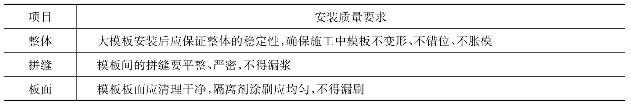

(4)大模板安装质量要求见表7-27。

表7-27 大模板安装质量要求

续表

(5)大模板组成示意图如图7-2所示。

图7-2 大模板组成示意图

1—面板系统;2—支撑系统;3—操作平台系统;4—对拉螺栓;5—钢吊环

(6)参与大模板荷载效应组合的各项荷载可符合表7-28的规定。

表7-28 参与大模板荷载效应组合的各项荷载

(7)倾倒混凝土时对竖向结构模板产生的水平荷载标准值可按表7-29取值。

表7-29 倾倒混凝土时产生的水平荷载标准值 kN/m2

注:作用范围在有效压头高度以内。

(8)计算大模板及其支架时的荷载设计值,应采用荷载标准值乘以相应的荷载分项系数求得,荷载分项系数可按表7-30取值。

表7-30 大模板荷载分项系数γi

(9)Q235A(3号钢)钢材分组尺寸可按表7-31选用。

表7-31 Q235A(3号钢)钢材分组尺寸 mm

(10)钢材强度设计值可按表7-32选用。

表7-32 钢材的强度设计值 N/mm2

(11)焊缝的强度设计值可按表7-33选用。

表7-33 焊缝的强度设计值 N/mm2

(12)螺栓连接的强度设计值可按表7-34选用。

表7-34 螺栓连接的强度设计值 N/mm2

(13)风力、风速、基本风压换算关系见表7-35。

表7-35 风力、风速、基本风压换算表

7.1.3 升板结构

(1)钢筋混凝土结构构件承载力抗震调整系数按表7-36取用。

表7-36 钢筋混凝土结构构件承载力抗震调整系数

注:“剪力墙”即现行国家标准《建筑抗震设计规范》(GB 50011—2010)中的“抗震墙”。

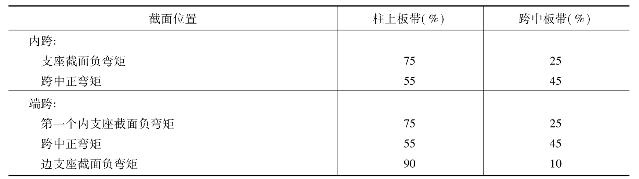

(2)平板和密肋板的等代梁弯矩设计值,可按表7-37的比例分配给柱上板带和跨中板带。

表7-37 平板与密肋板柱上板带和跨中板带弯矩分配比例

注:在总弯矩量不变的条件下,必要时允许将柱上板带负弯矩的10%分配给跨中板带。

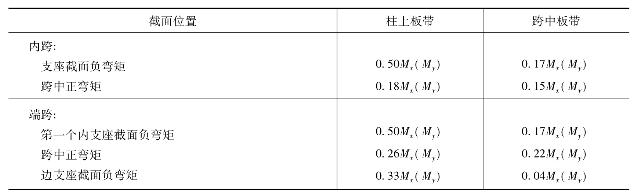

(3)按经验系数法计算时,应先算出除板所受的重力外的所有垂直分布活荷载产生的板的总弯矩设计值,然后按表7-38确定柱上板带和跨中板带的弯矩设计值。

表7-38 经验系数法板带弯矩值

注:1.在总弯矩量不变的条件下,必要时允许将柱上板带负弯矩的10%分配给跨中板带;

2.表7-38为无悬臂板的经验系数,对较小悬臂板仍可采用,当悬臂较大且其负弯矩大于边支座截面负弯矩时,应计算悬臂弯矩对边支座与内跨的影响。

(4)升板结构施工质量除应符合国家现行标准及滑模规范的规定外,尚应按表7-39升板结构施工质量验收标准的规定验收。

表7-39 升板结构施工质量验收标准

续表

注:1.Hc——柱高,Hw——墙高,hc——柱截面高度;

2.提升与就位差异应另做差异记录。

7.1.4 滑动模板

(1)滑模装置各种构件的制作应符合现行国家标准《钢结构工程质量验收规范》(GB 50205—2001)和《组合钢模板技术规范》(GB 50214—2001)的规定,其允许偏差应符合表7 -40的规定。其构件表面,除支承杆及接触混凝土的模板表面外,均应刷防锈涂料。

表7-40 构件制作的允许偏差

注:L为支承杆加工长度。

(2)滑模装置组装的允许偏差应满足表7-41的规定。

表7-41 滑模装置组装的允许偏差

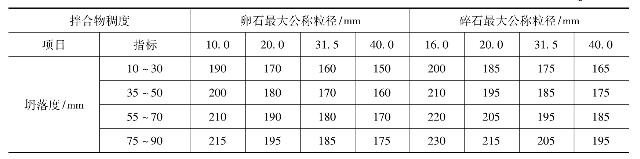

(3)混凝土入模时的坍落度应符合表7-42的规定。

表7-42 混凝土入模时的坍落度

注:采用人工捣实时,非泵送混凝土的坍落度可适当增大。

(4)当门、窗框采用预先安装时,门、窗和衬框(或衬模)的总宽度,应比模板上口尺寸小5~10 mm。安装应有可靠的固定措施,偏差应满足表7-43的规定。

表7-43 门、窗框安装的允许偏差

(5)轨道安装的允许偏差应符合表7-44的规定。

表7-44 轨道安装允许偏差

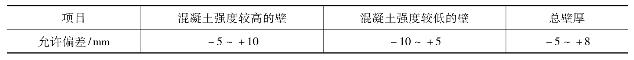

(6)复合壁滑模施工的壁厚允许偏差应符合表7-45的规定。

表7-45 复合壁滑模施工的壁厚允许偏差

(7)抽孔滑模施工允许偏差应符合表7-46的规定。

表7-46 抽孔滑模施工允许偏差

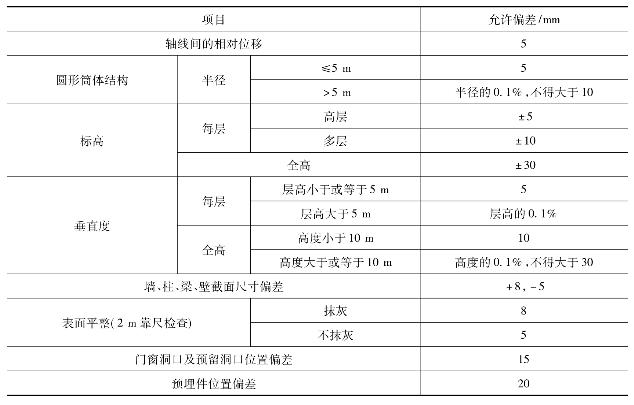

(8)滑模施工工程混凝土结构的允许偏差应符合表7-47的规定。

表7-47 滑模施工工程混凝土结构的允许偏差

7.1.5 胶合板

(1)混凝土模板用胶合板的规格尺寸应符合表7-48的规定。

表7-48 模板用胶合板的规格尺寸 mm

注:其他规格尺寸由供需双方协议。

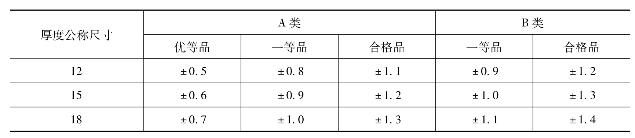

(2)胶合板的厚度允许偏差应符合表7-49的规定。

表7-49 胶合板的厚度公差 mm

(3)混凝土模板用胶合板(素板)按成品板上可见的材质缺陷和加工缺陷分成两个等级:A等品和B等品,其允许缺陷应符合表7-50的规定。

表7-50 混凝土模板用胶合板(素板)外观分等的允许缺陷

续表

(4)树脂饰面混凝土模板用胶合板(涂胶板)按成品板上可见的加工缺陷分成两个等级:A等品和B等品,其允许缺陷应符合表7-51的规定。基材板的外观质量应符合表7-50相应的要求。

表7-51 树脂饰面混凝土模板用胶合板(涂胶板)外观分等的允许缺陷

(5)覆膜混凝土模板用胶合板(覆膜板)按成品板上可见的加工缺陷分成两个等级:A等品和B等品,其允许缺陷应符合表7-52的规定。基材板的外观质量应符合表7-50相应的要求。

表7-52 覆膜混凝土模板用胶合板(覆膜板)外观分等的允许缺陷

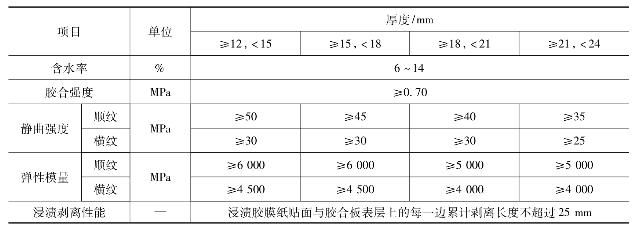

(6)各等级混凝土模板用胶合板出厂时的物理力学性能应符合表7-53的规定。

表7-53 胶合板出厂时的物理力学性能指标值

7.1.6 竹材胶合板

(1)幅面规格按表7-54规定采用。如经供需双方协议,可不受表7-54的限制。

表7-54 竹材胶合板幅面尺寸 mm

(2)各类竹材胶合板的厚度偏差均不得超过表7-55规定。

表7-55 竹材胶合板厚度允许偏差 mm

(3)竹材胶合板的两对角线长度之差应符合表7-56的规定。

表7-56 竹材胶合板两对角线长度差 mm

(4)A类竹材胶合板的外观质量应符合表7-57的规定。

表7-57 A类竹材胶合板外观质量要求

续表

(5)B类竹材胶合板的外观质量应符合表7-58的规定。

表7-58 B类竹材胶合板外观质量要求

(6)A类竹材胶合板的物理力学性能应符合表7-59的规定。

表7-59 A类竹材胶合板物理力学性能指标

(7)B类竹材胶合板的物理力学性能应符合表7-60的规定。

表7-60 B类竹材胶合板物理力学性能指标

注:纵向指平行于板长方向,横向指垂直于板长方向。

7.1.7 模板工程质量验收标准

(1)模板工程安装质量验收标准应符合表7-61的规定。

表7-61 模板工程安装质量验收标准

表7-62 预埋件和预留孔洞的允许偏差

注:检查中心线位置时,应沿纵、横两个方向量测,并取其中的较大值。

表7-63 现浇结构模板安装的允许偏差及检验方法

注:检查轴线位置时,应沿纵、横两个方向量测,并取其中的较大值。

表7-64 预制构件模板安装的允许偏差及检验方法

续表

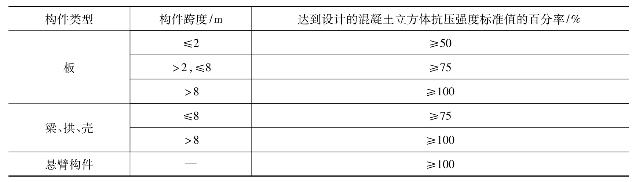

(2)模板工程拆除质量验收标准应符合表7-65的规定。

表7-65 模板工程拆除质量验收标准

表7-66 底模拆除时的混凝土强度要求

7.2 钢筋分项工程

7.2.1 常用钢筋品种、规格及性能

1.热轧带肋钢筋

(1)热轧带肋钢筋的公称横截面面积与理论质量见表7-67。

表7-67 热轧带肋钢筋的公称横截面面积与理论质量

注:本表中理论质量按密度为7.85 g/cm3计算。

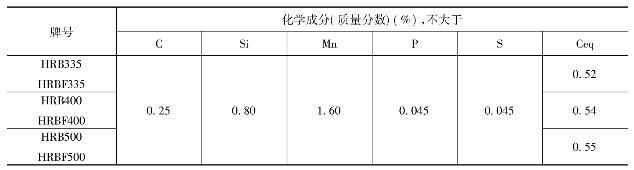

(2)钢筋牌号及化学成分和碳当量(熔炼分析)应符合表7-68的规定。根据需要,钢中还可加入V、Nb、Ti等元素。

表7-68 钢筋化学成分

(3)热轧带肋钢筋的力学性能见表7-69。

表7-69 钢筋力学性能

2.余热处理钢筋

(1)余热处理钢筋的公称横截面面积与理论质量见表7-70。

表7-70 余热处理钢筋的公称横截面面积与理论质量

注:本表中理论质量按密度为7.85 g/cm3计算。

(2)钢的牌号及化学成分(熔炼分析)应符合表7-71的规定。

表7-71 钢的化学成分

(3)钢筋的力学性能和工艺性能应符合表7-72的规定。当冷弯试验时,受弯曲部位外表面不得产生裂纹。

表7-72 钢筋的力学性能和工艺性能

3.冷轧带肋钢筋

(1)冷轧带肋钢筋用盘条的参考牌号和化学成分见表7-73。

表7-73 冷轧带肋钢筋用盘条的参考牌号和化学成分

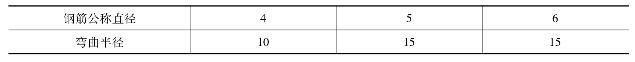

(2)钢筋的力学性能和工艺性能应符合表7-74的规定。当进行弯曲试验时,受弯曲部位表面不得产生裂纹。反复弯曲试验的弯曲半径应符合表7-75的规定。

表7-74 冷轧带肋钢筋的力学性能和工艺性能

注:表中D为弯心直径,d为钢筋公称直径。

表7-75 反复弯曲试验的弯曲半径 mm

4.冷轧扭钢筋

(1)冷轧扭钢筋强度标准值应按表7-76采用。

表7-76 冷轧扭钢筋强度标准值

(2)冷轧扭钢筋抗拉(压)强度设计值和弹性模量应按表7-77采用。

表7-77 冷轧扭钢筋抗拉(压)强度设计值和弹性模量 MPa

(3)冷轧扭钢筋的截面控制尺寸、节距应符合表7-78的规定。

表7-78 冷轧扭钢筋的截面控制尺寸、节距

(4)冷轧扭钢筋的公称横截面面积和理论质量应符合表7-79的规定。

表7-79 冷轧扭钢筋的公称横截面面积和理论质量

(5)冷轧扭钢筋力学性能和工艺性能应符合表7-80的规定。

表7-80 冷轧扭钢筋力学性能和工艺性能指标

注:1.d为冷轧扭钢筋标志直径;

2.A、A11.3分别表示以标距 或

或 (S0为试样原始截面面积)的试样拉断伸长率,A100表示标距为100 mm的试样拉断伸长率;

(S0为试样原始截面面积)的试样拉断伸长率,A100表示标距为100 mm的试样拉断伸长率;

3.σcon为预应力钢筋张拉控制应力,fptk为预应力冷轧扭钢筋抗拉强度标准值。

7.2.2 钢筋加工

(1)钢筋冷拉控制应力及最大冷拉率见表7-81。

表7-81 钢筋冷拉控制应力及最大冷拉率

注:此表适用于控制应力法冷拉钢筋。

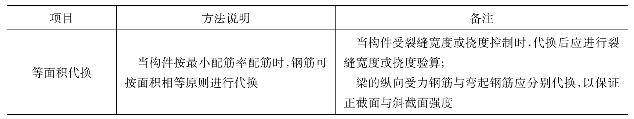

(2)钢筋代换原则见表7-82。

表7-82 钢筋代换原则

续表

(3)测定冷拉率时钢筋的冷拉应力见表7-83。

表7-83 测定冷拉率时钢筋的冷拉应力

注:如钢筋强度偏高,平均冷拉率低于1%时,仍应按1%进行冷拉。

(4)钢丝冷拔道次参考见表7-84。

表7-84 钢丝冷拔道次参考表

(5)钢筋切断机技术性能见表7-85。

表7-85 钢筋切断机技术性能

(6)钢筋调直机技术性能见表7-86。

表7-86 钢筋调直机技术性能

注:表中所列的钢筋调直机断料长度误差均≤3 mm。

(7)钢筋弯曲机技术性能见表7-87。

表7-87 钢筋弯曲机技术性能

7.2.3 钢筋焊接

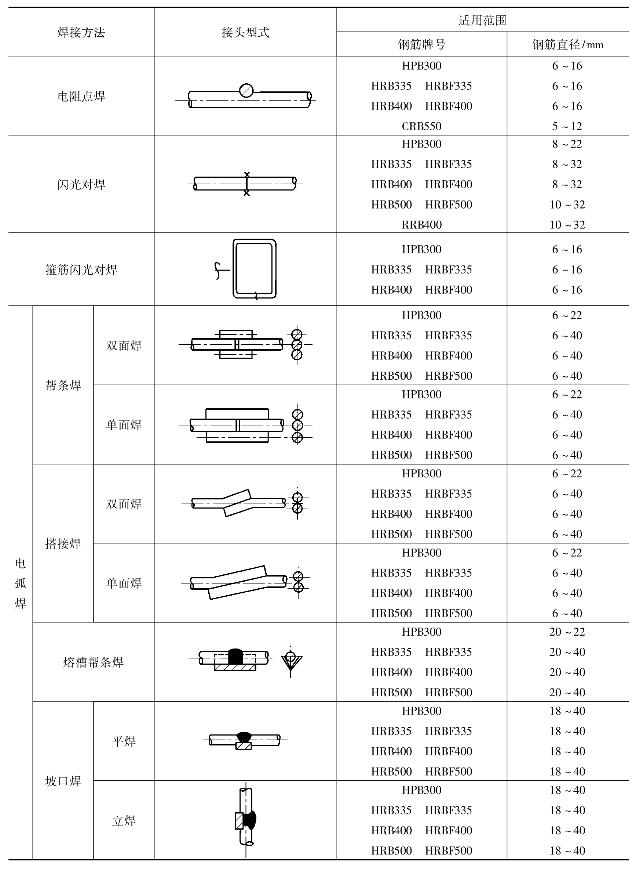

(1)钢筋焊接时,各种焊接方法的适用范围见表7-88的规定。

表7-88 钢筋焊接方法的适用范围

续表

注:1.电阻点焊时,适用范围的钢筋直径指两根不同直径钢筋交叉叠接中较小钢筋的直径;

2.电弧焊含焊条电弧焊和CO2气体保护电弧焊;

3.在生产中,对于有较高要求的抗震结构用钢筋,在牌号后加E(例如:HRB400E,HRBF400E)可参照同级别钢筋施焊;

4.生产中,如果有HPB235钢筋需要进行焊接时,可参考采用HPB300钢筋的焊接工艺参数。

(2)连续闪光焊所能焊接的钢筋上限直径,应根据焊机容量、钢筋牌号等具体情况而定,并应符合表7-89的规定。

表7-89 连续闪光焊钢筋上限直径

注:对于有较高要求的抗震结构用钢筋在牌号后加E(例如:HRB400E、HRBF400E),可参照同级别钢筋进行闪光对焊。

(3)钢筋帮条长度见表7-90。

表7-90 钢筋帮条长度

注:d为主筋直径(mm)。

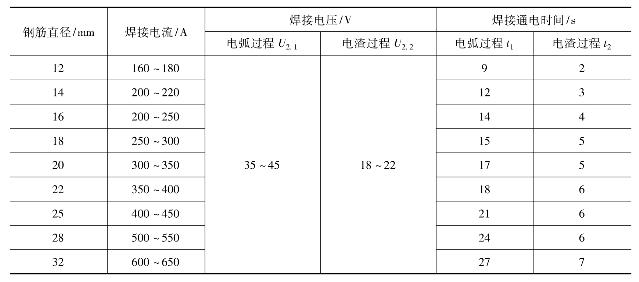

(4)电渣压力焊焊接参数应包括焊接电流、焊接电压和通电时间,采用HJ431焊剂时,宜符合表7-91的规定。

表7-91 电渣压力焊焊接参数

(5)埋弧螺柱焊机由晶闸管整流器和调节-控制系统组成,有多种型号,在生产中,应根据钢筋直径选用,见表7-92。

表7-92 埋弧螺柱焊机选用

(6)埋弧螺柱焊要选择合适的焊接参数,主要有焊接电流和焊接通电时间,均在焊机上设定;钢筋伸出长度、钢筋提升量,在焊枪上设定。参数见表7-93。

表7-93 埋弧螺柱焊焊接参数

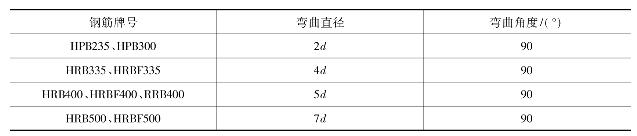

(7)钢筋闪光对焊接头、气压焊接头进行弯曲试验时,焊缝应处于弯曲中心点,弯心直径和弯曲角度应符合表7-94的规定。

表7-94 钢筋闪光对焊接头弯曲试验指标

注:1.d为钢筋直径(mm);

2.直径大于25 mm的钢筋焊接接头,弯心直径应增加1倍钢筋直径。

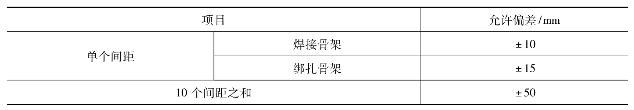

(8)焊接骨架的允许偏差应符合表7-95的规定。

表7-95 焊接骨架的允许偏差

(9)钢筋电弧焊接头尺寸偏差及缺陷允许值应符合表7-96的规定。

表7-96 钢筋电弧焊接头尺寸偏差及缺陷允许值

注:d为钢筋直径(mm)。

7.2.4 钢筋机械连接

(1)接头应根据抗拉强度、残余变形以及高应力和大变形条件下反复拉压性能的差异,分为三个性能等级,见表7-97。

表7-97 钢筋接头性能等级

(2)Ⅰ级、Ⅱ级、Ⅲ级接头的抗拉强度必须符合表7-98的规定。

表7-98 接头的抗拉强度

注: 为接头试件实际抗拉强度; fmst为接头试件中钢筋抗拉强度实测值; fstk为钢筋抗拉强度标准值。

为接头试件实际抗拉强度; fmst为接头试件中钢筋抗拉强度实测值; fstk为钢筋抗拉强度标准值。

(3)Ⅰ级、Ⅱ级、Ⅲ级接头的变形性能应符合表7-99的规定。

表7-99 接头的变形性能

注:当频遇荷载组合下,构件中钢筋应力明显高于0.6fyk时,设计部门可对单向拉伸残余变形u0的加载峰值提出调整要求。

(4)直螺纹钢筋接头安装后应用扭力扳手校核拧紧扭矩,拧紧扭矩值应符合表7-100的规定。

表7-100 直螺纹接头安装时的最小拧紧扭矩值

(5)锥螺纹钢筋接头安装时应用扭力扳手拧紧,拧紧扭矩值应符合表7-101的规定。

表7-101 锥螺纹接头安装时的最小拧紧扭矩值

7.2.5 钢筋工程质量验收标准

(1)钢筋原材料质量验收标准应符合表7-102的规定。

表7-102 钢筋原材料质量验收标准

(2)钢筋加工质量验收标准应符合表7-103的规定。

表7-103 钢筋加工质量验收标准

续表

表7-104 盘卷钢筋和直条钢筋调直后的断后伸长率、质量负偏差要求

注:1.断后伸长率A的量测标距为5倍钢筋公称直径;

2.质量负偏差(%)按公式(W0-Wd)/W0×100计算,其中W0为钢筋理论质量(kg/m),Wd为调直后钢筋的实际质量(kg/m);

3.对直径为28~40 mm的带肋钢筋,表中断后伸长率可降低1%,对直径大于40 mm的带肋钢筋,表中断后伸长率可降低2%。

表7-105 钢筋加工的允许偏差

(3)钢筋连接质量验收标准应符合表7-106的规定。

表7-106 钢筋连接质量验收标准

续表

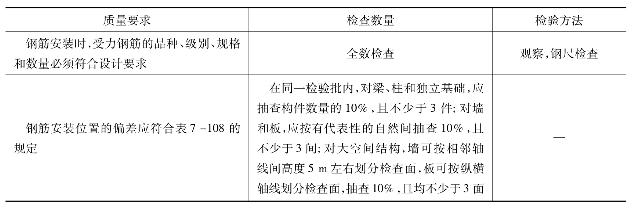

(4)钢筋安装质量验收标准应符合表7-107的规定。

表7-107 钢筋安装质量验收标准

表7-108 钢筋安装位置的允许偏差和检验方法

7.3 预应力分项工程

7.3.1 预应力筋材料

1.预应力混凝土用钢丝

(1)光圆钢丝的尺寸及允许偏差应符合表7-109的规定。每米质量参见表7-97,计算钢丝每米参考质量时钢的密度为7.85 g/cm3。

表7-109 光圆钢丝尺寸及允许偏差、每米参考质量

(2)螺旋肋钢丝的尺寸及允许偏差应符合表7-110的规定。

表7-110 螺旋肋钢丝的尺寸及允许偏差

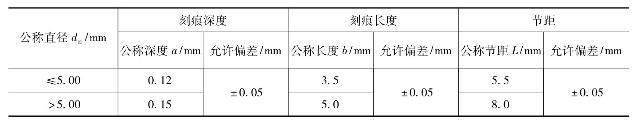

(3)三面刻痕钢丝的尺寸及允许偏差应符合表7-111的规定。

表7-111 三面刻痕钢丝尺寸及允许偏差

注:公称直径指横截面积等同于光圆钢丝横截面积时所对应的直径。

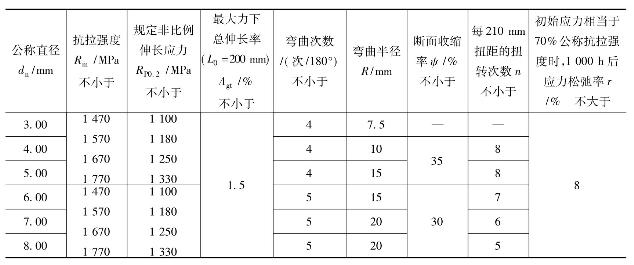

(4)冷拉钢丝的力学性能应符合表7-112的规定。

表7-112 冷拉钢丝的力学性能

(5)消除应力的光圆及螺旋肋钢丝的力学性能应符合表7-113的规定。

表7-113 消除应力光圆及螺旋肋钢丝的力学性能

(6)消除应力的刻痕钢丝的力学性能应符合表7-114的规定。

表7-114 消除应力的刻痕钢丝的力学性能

2.预应力混凝土用钢绞线

(1)钢绞线按结构分为5类。其代号为:

用两根钢丝捻制的钢绞线 1×2

用三根钢丝捻制的钢绞线 1×3

用三根刻痕钢丝捻制的钢绞线 1×3Ⅰ

用七根钢丝捻制的标准型钢绞线 1×7

用七根钢丝捻制又经模拔的钢绞线 (1×7)C

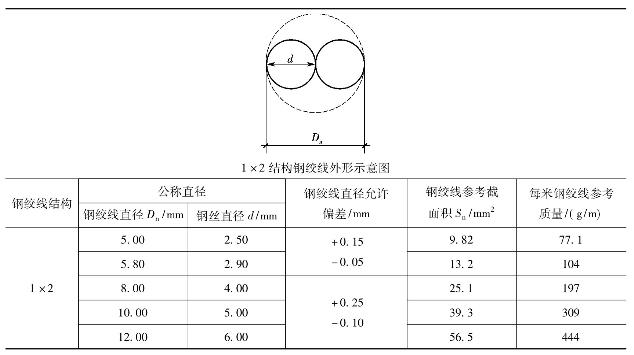

(2)1×2结构钢绞线的尺寸及允许偏差、每米参考质量应符合表7-115的规定。

表7-115 1×2结构钢绞线尺寸及允许偏差、每米参考质量

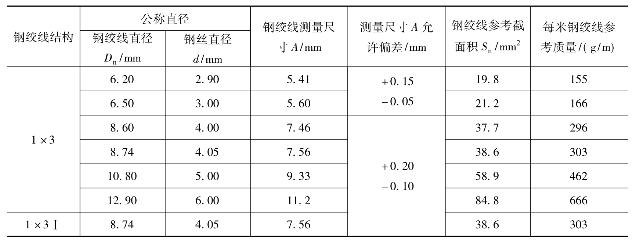

(3)1×3结构钢绞线的尺寸及允许偏差、每米参考质量应符合表7-116的规定。

表7-116 1×3结构钢绞线尺寸及允许偏差、每米参考质量

续表

(4)1×7结构钢绞线的尺寸及允许偏差、每米参考质量应符合表7-117的规定。

表7-117 1×7结构钢绞线尺寸及允许偏差、每米参考质量

(5)1×2结构钢绞线的力学性能应符合表7-118的规定。

表7-118 1×2结构钢绞线的力学性能

注:规定非比例延伸力Fp0.2值不小于整根钢绞线公称最大力Fm的90%。

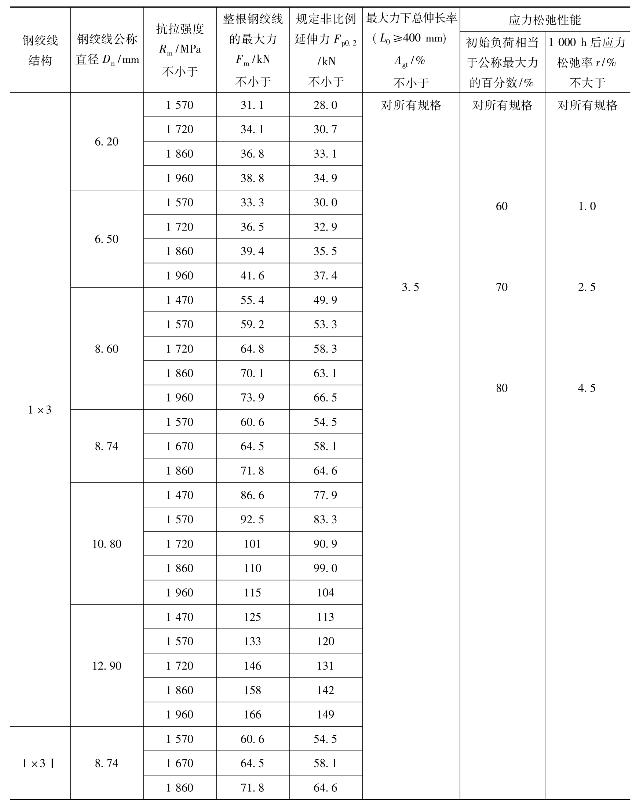

(6)1×3结构钢绞线的力学性能应符合表7-119的规定。

表7-119 1×3结构钢绞线的力学性能

注:规定非比例延伸力Fp0.2值不小于整根钢绞线公称最大力Fm的90%。

(7)1×7结构钢绞线的力学性能应符合表7-120的规定。

表7-120 1×7结构钢绞线的力学性能

注:规定非比例延伸力Fp0.2值不小于整根钢绞线公称最大力Fm的90%。

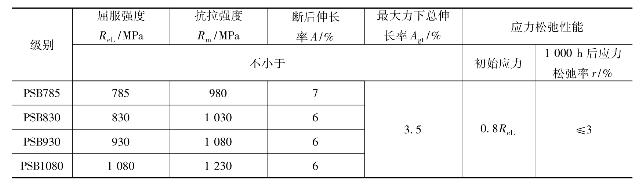

3.预应力混凝土用螺纹钢筋

(1)钢筋的公称截面面积与理论质量见表7-121。

表7-121 钢筋的公称截面面积与理论质量

续表

(2)钢筋外形尺寸及允许偏差应符合表7-122的规定。

表7-122 钢筋外形尺寸及允许偏差

注:螺纹底宽允许偏差属于轧辊设计参数。

(3)钢筋的力学性能应符合表7-123的规定。

表7-123 钢筋的力学性能

注:无明显屈服时,用规定非比例延伸强度(RP0.2)代替。

4.预应力混凝土用钢棒

(1)钢棒的公称直径、横截面积、质量及性能应符合表7-124的规定。

表7-124 钢棒的公称直径、横截面积、质量及性能

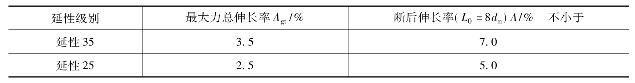

(2)钢棒伸长特性要求(包括延性级别和相应伸长率)应符合表7-125的规定。

表7-125 伸长特性要求

注:1.日常检验可用断后伸长率,仲裁试验以最大力总伸长率为准;

2.最大力伸长率标距L0=200 mm;

3.断后伸长率标距L0为钢棒公称直径的8倍,L0=8dn。

(3)钢棒最大松弛值应符合表7-126的规定。

表7-126 钢棒最大松弛值

5.桥梁缆索用热镀锌钢丝

(1)钢丝的尺寸及允许偏差、公称截面面积、每米参考质量应符合表7-127的规定。

表7-127 钢丝的尺寸及允许偏差、公称截面面积、每米参考质量①

注:1.钢丝的公称直径、公称截面面积、每米参考质量均应包含锌层在内;

2.每米参考质量不包括直径偏差引起的变化,计算时,镀锌钢丝的参考密度取7.81 g/mm3。

(2)钢丝的力学性能应符合表7-128的规定。

表7-128 钢丝的力学性能

注:1.强度级别值为实际允许抗拉强度的最小值;

2.按钢丝公称面积确定其载荷值,公称面积应包括锌层厚度在内。

6.冷拔低碳钢丝

(1)冷拔低碳钢丝的公称截面面积、理论质量应符合表7-129的规定。

表7-129 冷拔低碳钢丝的公称截面面积、理论质量

(2)常用尺寸钢丝焊接网的理论质量应符合表7-130的规定。

表7-130 常用尺寸钢丝焊接网的理论质量

注:本表中钢丝焊接网的纵向钢丝、横向钢丝的直径相同。

(3)钢丝焊接网和焊接骨架中冷拔低碳钢丝抗拉强度设计值fy应按表7-131的规定采用。

表7-131 钢丝焊接网和焊接骨架中冷拔低碳钢丝抗拉强度设计值 MPa

(4)冷拔低碳钢丝的母材牌号与直径可按表7-132的规定确定。冷拔加工时,每次拉拔的面缩率不宜大于25%。

表7-132 母材的牌号与直径

(5)冷拔低碳钢丝的直径允许偏差应符合表7-133的规定。

表7-133 冷拔低碳钢丝的直径允许偏差 mm

(6)冷拔低碳钢丝拉伸试验、反复弯曲试验的性能要求应符合表7-134的规定。

表7-134 冷拔低碳钢丝拉伸试验、反复弯曲试验的性能要求

注:1.抗拉强度试样应取未经机械调直的冷拔低碳钢丝;

2.冷拔低碳钢丝伸长率测量标距对直径3~6 mm的钢丝为100 mm,对直径7 mm、8 mm的钢丝为150 mm。

(7)钢丝焊接网的尺寸允许偏差应符合表7-135的规定。

表7-135 钢丝焊接网的尺寸允许偏差

(8)预应力混凝土管桩螺旋筋直径不应小于表7-136的规定。

表7-136 预应力混凝土管桩螺旋筋的最小直径

注:表中桩的型号根据现行国家标准《先张法预应力混凝土管桩》(GB 13476—2009)确定。

(9)钢筋骨架的尺寸偏差检验应量测螺旋筋、环向钢筋的间距,尺寸允许偏差应符合表7-137的规定。

表7-137 钢筋骨架的允许偏差

7.3.2 预应力筋的张拉和放张

(1)预应力筋的张拉控制应力应符合表7-138的规定。

表7-138 预应力筋的张拉控制应力限值

注:fptk为预应力筋极限强度标准值,fpyk为预应力螺纹钢筋屈服强度标准值。

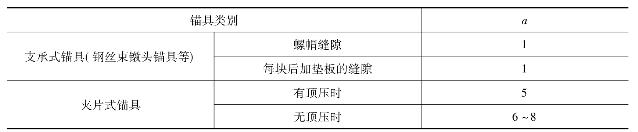

(2)张拉端锚具变形和预应力筋内缩值应符合表7-139的规定。

表7-139 张拉端锚具变形和预应力筋内缩值a mm

注:①锚具变形和预应力筋内缩值也可根据实测数据确定;

②其他类型的锚具变形和预应力筋内缩值应根据实测数据确定。

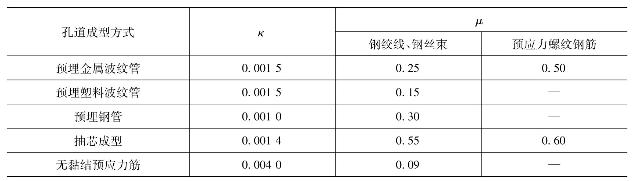

(3)预应力筋与孔道壁之间的摩擦系数应符合表7-140的规定。

表7-140 摩擦系数μ

注:摩擦系数也可根据实测数据确定。

7.3.3 无黏结预应力施工

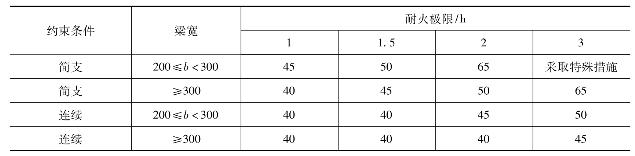

(1)根据不同耐火极限的要求,无黏结预应力筋的混凝土保护层最小厚度应符合表7-141及表7-142的规定。

表7-141 板的混凝土保护层最小厚度 mm

表7-142 梁的混凝土保护层最小厚度 mm

注:如耐火等级较高,当混凝土保护层厚度不能满足表列要求时,应使用防火涂料。

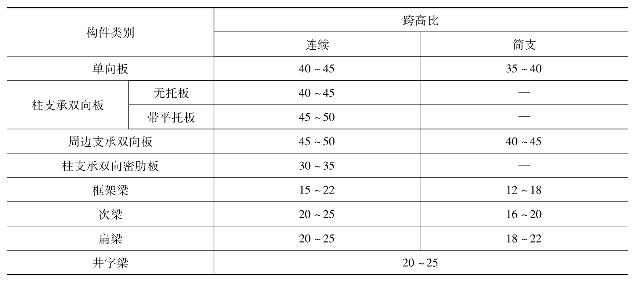

(2)一般民用建筑采用的无黏结预应力混凝土梁板结构,其跨高比可按表7-143的规定采用。

表7-143 无黏结预应力混凝土梁板结构的跨高比选用范围

注:1.外挑的悬臂板,其跨高比不宜大于15;

2.周边支承双向板的跨高比宜按柱网的短向跨度计,柱支承双向板的跨高比宜按柱网的长向跨度计;

3.扁梁的宽度不宜大于柱宽加1.5倍梁高,梁高宜大于板厚度的2倍;

4.无黏结预应力混凝土用于工业建筑(含仓库)或荷载较大的梁板时,表中所列跨高比宜按荷载情况适当减小;

5.当有工程实践经验并经验算符合设计要求时,表中跨高比可适当放宽。

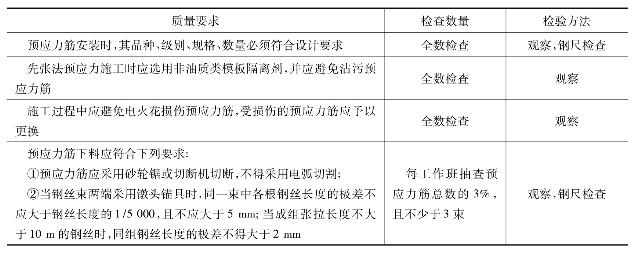

7.3.4 预应力工程质量验收标准

(1)预应力混凝土原材料质量验收标准应符合表7-144的规定。

表7-144 预应力混凝土原材料质量验收标准

(2)预应力混凝土制作与安装质量验收标准应符合表7-145的规定。

表7-145 预应力混凝土制作与安装质量验收标准

续表

表7-146 束形控制点的设计位置允许偏差

(3)预应力混凝土张拉和放张质量验收标准应符合表7-147的规定。

表7-147 预应力混凝土张拉和放张质量验收标准

(4)预应力混凝土灌浆及封锚质量验收标准应符合表7-148的规定。

表7-148 预应力混凝土灌浆及封锚质量验收标准

续表

7.4 混凝土分项工程

7.4.1 原材料要求

(1)通用硅酸盐水泥的组分应符合表7-149的规定。

表7-149 通用硅酸盐水泥的组分 %

(2)通用硅酸盐水泥化学指标应符合表7-150规定。

表7-150 通用硅酸盐水泥化学指标 %

①如果水泥压蒸试验合格,则水泥中氧化镁的含量(质量分数)允许放宽至6.0%。

②如果水泥中氧化镁的含量(质量分数)大于6.0%时,需进行水泥压蒸安定性试验并合格。

③当有更低要求时,该指标由买卖双方协商确定。

(3)不同品种不同强度等级的通用硅酸盐水泥,其不同各龄期的强度应符合表7-151的规定。

表7-151 不同各龄期的强度 MPa

2.普通混凝土用砂、石

(1)砂的质量要求如下。

①砂筛应采用方孔筛,砂的公称粒径、砂筛筛孔的公称直径和方孔筛筛孔边长应符合表7-152的规定。

表7-152 砂的公称粒径、砂筛筛孔的公称直径和方孔筛筛孔边长尺寸

②砂的颗粒级配区见表7-153。

表7-153 砂颗粒级配区

③天然砂中含泥量应符合表7-154的规定。对于有抗冻、抗渗或其他特殊要求的不大于C25的混凝土用砂,其含泥量不应大于3.0%。

表7-154 天然砂中含泥量

④砂中泥块含量应符合表7-155的规定。对于有抗冻、抗渗或其他特殊要求的不大于C25的混凝土用砂,其泥块含量不应大于1.0%。

表7-155 砂中泥块含量

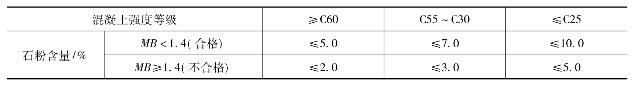

⑤人工砂或混合砂中石粉含量应符合表7-156的规定。

表7-156 人工砂或混合砂中石粉含量

⑥砂的坚固性应采用硫酸钠溶液检验,试样经5次循环后,其质量损失应符合表7-157的规定。

表7-157 砂的坚固性指标

⑦当砂中含有云母、轻物质、有机物、硫化物及硫酸盐等有害物质时,其含量应符合表7 -158的规定。

表7-158 砂中的有害物质含量

(2)石的质量要求如下。

①石筛应采用方孔筛。石的公称粒径、石筛筛孔的公称直径与方孔筛筛孔边长应符合表7-159的规定。

表7-159 石筛筛孔的公称直径与方孔筛尺寸 mm

②卵石或碎石的颗粒级配范围应符合表7-160的规定。

表7-160 颗粒级配

③碎石或卵石中针、片状颗粒含量应符合表7-161的规定。

表7-161 针、片状颗粒含量

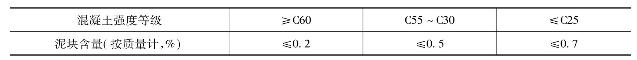

④碎石或卵石中含泥量应符合表7-162的规定。

表7-162 碎石或卵石中含泥量

⑤碎石或卵石中泥块含量应符合表7-163的规定。

表7-163 碎石或卵石中泥块含量

⑥碎石的压碎值指标宜符合表7-164的规定。

表7-164 碎石的压碎值指标

注:沉积岩包括石灰岩、砂岩等,变质岩包括片麻岩、石英岩等,深成的火成岩包括花岗岩、正长岩、闪长岩和橄榄岩等,喷出的火成岩包括玄武岩和辉绿岩等。

⑦卵石的压碎值指标应符合表7-165的规定。

表7-165 卵石的压碎值指标

⑧碎石或卵石的坚固性应用硫酸钠溶液法检验,试样经5次循环后,其质量损失应符合表7-166的规定。

表7-166 碎石或卵石的坚固性指标

⑨碎石或卵石中的硫化物和硫酸盐含量以及卵石中有机物等有害物质含量,应符合表7-167的规定。

表7-167 碎石或卵石中的有害物质含量

3.轻骨料混凝土

(1)轻骨料混凝土的技术性能如下。

①轻骨料混凝土按其干表观密度可分为十四个等级,见表7-168。

表7-168 轻骨料混凝土的密度等级

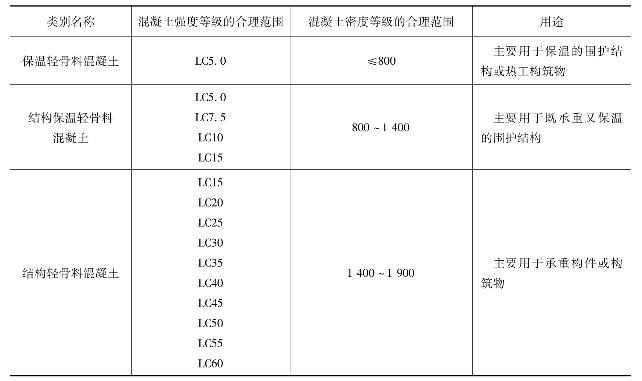

②轻骨料混凝土根据其用途可按表7-169分为三大类。

表7-169 轻骨料混凝土按用途分类

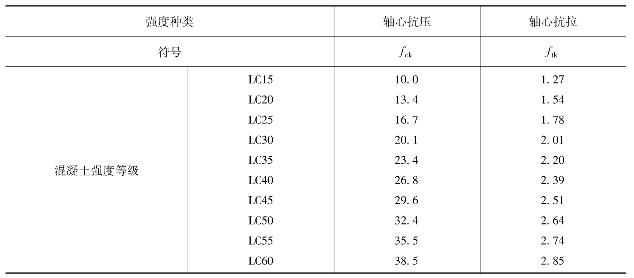

③结构轻骨料混凝土的强度标准值应按表7-170采用。

表7-170 结构轻骨料混凝土的强度标准值 MPa

注:自燃煤矸石混凝土轴心抗拉强度标准值应按表中值乘以系数0.85,浮石或火山渣混凝土轴心抗拉强度标准值应按表中值乘以系数0.80。

④结构轻骨料混凝土弹性模量应通过试验确定。在缺乏试验资料时,可按表7-171取值。

表7-171 轻骨料混凝土的弹性模量ELC ×102MPa

注:用膨胀矿渣珠、自燃煤矸石作粗骨料的混凝土,其弹性模量值可比表列数值提高20%。

(2)轻骨料混凝土配合比如下。

①试配强度计算。

轻骨料混凝土的配合比应通过计算试配确定。混凝土试配强度应按下式确定:

fcu,o≥fcu,k+ 1.645σ (7-1)

式中 fcu,o——轻骨料混凝土的试配强度(MPa);

fcu,k——轻骨料混凝土立方体抗压强度标准值(即强度等级)(MPa);

σ——轻骨料混凝土强度标准差(MPa)。

混凝土强度标准差应根据同品种、同强度等级轻骨料混凝土统计资料计算确定。计算时,强度试件组数不应少于25组。当无统计资料时,强度标准差可按表7-172取值。

表7-172 强度标准差σ MPa

②不同试配强度的轻骨料混凝土的水泥用量可按表7-173选用。

表7-173 轻骨料混凝土的水泥用量 kg/m3

注:1.表中横线以上为采用32.5级水泥时水泥用量值,横线以下为采用42.5级水泥时的水泥用量值;

2.表中下限值适用于圆球型和普通型轻粗骨料,上限值适用于碎石型轻粗骨料和全轻混凝土;

3.最高水泥用量不宜超过550 kg/m3。

③轻骨料混凝土最大水灰比和最小水泥用量的限值应符合表7-174的规定。

表7-174 轻骨料混凝土的最大水灰比和最小水泥用量

注:1.严寒地区指最寒冷月份的月平均温度低于-15℃者,寒冷地区指最寒冷月份的月平均温度处于-5~-15℃者;

2.水泥用量不包括掺合料;

3.寒冷和严寒地区用的轻骨料混凝土应掺入引气剂,其含气量宜为5%~8%。

④轻骨料混凝土的净用水量根据稠度(坍落度或维勃稠度)和施工要求,可按表7-175选用。

表7-175 轻骨料混凝土的净用水量

注:1.表中值适用于圆球型和普通型轻粗骨料,对碎石型轻粗骨料,宜增加10 kg左右的用水量;

2.掺加外加剂时,宜按其减水率适当减少用水量,并按施工稠度要求进行调整;

3.表中值适用于砂轻混凝土;若采用轻砂时,宜取轻砂1 h吸水率为附加水量;若无轻砂吸水率数据时,可适当增加用水量,并按施工稠度要求进行调整。

⑤轻骨料混凝土的砂率可按表7-176选用。

表7-176 轻骨料混凝土的砂率

注:1.当混合使用普通砂和轻砂作细骨料时,砂率宜取中间值,且按普通砂和轻砂的混合比例进行插入计算;

2.当采用圆球型轻粗骨料时,砂率宜取表中值下限;采用碎石型时,则宜取上限。

⑥当采用松散体积法设计配合比时,粗细骨料松散状态的总体积可按表7-177选用。

表7-177 粗细骨料总体积

4.水

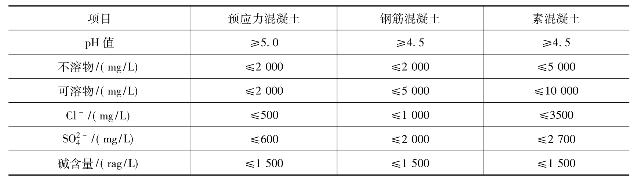

混凝土拌合用水水质要求应符合表7-178的规定。

表7-178 混凝土拌合用水水质要求

注:碱含量按Na2O+ 0.658K2O计算值来表示;采用非碱活性骨料时,可不检验碱含量。

5.掺合料

(1)粉煤灰。

①用于混凝土中的粉煤灰质量指标划分为三个等级。其质量指标应符合表7-179的规定。

表7-179 粉煤灰质量指标的分级 %

②当粉煤灰混凝土配合比设计采用超量取代法时,超量系数可按表7-180选用。

表7-180 粉煤灰的超量系数

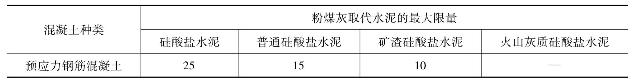

③粉煤灰在各种混凝土中取代水泥的最大限量(以质量计),应符合表7-181的规定。

表7-181 粉煤灰取代水泥的最大限量 %

续表

(2)粒化高炉矿渣粉。

矿渣粉应符合表7-182的技术指标规定。

表7-182 矿渣粉技术指标

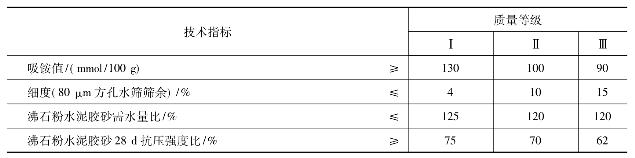

(3)沸石粉。

根据表7-183所列的质量指标,将沸石粉划分为三个质量等级。

表7-183 沸石粉的技术要求

6.外加剂

(1)引气剂。

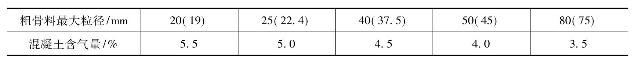

掺引气剂及引气减水剂混凝土的含气量,不宜超过表7-184规定的含气量;对抗冻性要求高的混凝土,宜采用表7-184规定的含气量数值。

表7-184 掺引气剂及引气减水剂混凝土的含气量

注:括号内数值为《建筑用卵石、碎石》(GB/T 14685—2011)中标准筛的尺寸。

(2)早强剂。

常用早强剂掺量应符合表7-185中的规定。

表7-185 常用早强剂掺量限值

注:在预应力混凝土及潮湿环境中使用的钢筋混凝土中不得掺氯盐早强剂。

(3)膨胀剂。

①膨胀剂的适用范围应符合表7-186的规定。

表7-186 膨胀剂的适用范围

②施工用补偿收缩混凝土,其性能应满足表7-187的要求。

表7-187 补偿收缩混凝土的性能

③填充用膨胀混凝土,其性能应满足表7-188的要求。

表7-188 填充用膨胀混凝土的性能

④灌浆用膨胀砂浆,其性能应满足表7-189的要求。

表7-189 灌浆用膨胀砂浆性能

⑤胶凝材料最少用量(水泥、膨胀剂和掺合料的总量)应符合表7-190的规定。

表7-190 胶凝材料最少用量

7.4.2 配合比设计

(1)混凝土的最小胶凝材料用量应符合表7-191的规定。

表7-191 混凝土的最小胶凝材料用量

(2)矿物掺合料在混凝土中的掺量应通过试验确定。采用硅酸盐水泥或普通硅酸盐水泥时,钢筋混凝土中矿物掺合料最大掺量宜符合表7-192的规定,预应力混凝土中矿物掺合料最大掺量宜符合表7-193的规定。

表7-192 钢筋混凝土中矿物掺合料最大掺量

注:1.采用其他通用硅酸盐水泥时,宜将水泥混合材掺量20%以上的混合材量计入矿物掺合料;

2.复合掺合料各组分的掺量不宜超过单掺时的最大掺量。

3.在混合使用两种或两种以上矿物掺合料时,矿物掺合料总掺量应符合表中复合掺合料的规定。

表7-193 预应力混凝土中矿物掺合料最大掺量

续表

注:1.采用其他通用硅酸盐水泥时,宜将水泥混合材掺量20%以上的混合材量计入矿物掺合料;

2.复合掺合料各组分的掺量不宜超过单掺时的最大掺量;

3.在混合使用两种或两种以上矿物掺合料时,矿物掺合料总掺量应符合表中复合掺合料的规定。

(3)混凝土拌合物中水溶性氯离子最大含量应符合表7-194的规定,其测试方法应符合现行行业标准《水运工程混凝土试验规程》(JTJ 270—1998)中混凝土拌合物中氯离子含量的快速测定方法的规定。

表7-194 混凝土拌合物中水溶性氯离子最大含量

(4)长期处于潮湿或水位变动的寒冷和严寒环境以及盐冻环境的混凝土应掺用引气剂。引气剂掺量应根据混凝土含气量要求经试验确定,混凝土最小含气量应符合表7-195的规定,最大不宜超过7.0%。

表7-195 混凝土最小含气量

注:含气量为气体占混凝土体积的百分比。

(5)粉煤灰影响系数和粒化高炉矿渣粉影响系数,可按表7-196选用。

表7-196 粉煤灰影响系数(γf)和粒化高炉矿渣粉影响系数(γs)

注:1.采用Ⅰ级、Ⅱ级粉煤灰宜取上限值;

2.采用S75级粒化高炉矿渣粉宜取下限值,采用S95级粒化高炉矿渣粉宜取上限值,采用S105级粒化高炉矿渣粉可取上限值加0.05;

3.当超出表中的掺量时,粉煤灰和粒化高炉矿渣粉影响系数应经试验确定。

(6)每立方米干硬性或塑性混凝土的用水量应符合下列规定:

①混凝土水胶比在0.40~0.80范围时,可按表7-197和表7-198选取;

表7-197 干硬性混凝土的用水量 kg/m3

表7-198 塑性混凝土的用水量 kg/m3

注:1.本表用水量系采用中砂时的取值,采用细砂时,每立方米混凝土用水量可增加5~10kg;采用粗砂时,可减少5 ~10kg;

2.掺用矿物掺合料和外加剂时,用水量应相应调整。

②混凝土水胶比小于0.40时,可通过试验确定。

(7)混凝土的砂率应符合表7-199的规定。

表7-199 混凝土的砂率 %

注:1.本表数值系中砂的选用砂率,对细砂或粗砂,可相应地减少或增大砂率;

2.采用人工砂配制混凝土时,砂率可适当增大;

3.只用一个单粒级粗骨料配制混凝土时,砂率应适当增大。

(8)每盘混凝土试配的最小搅拌量应符合表7-200的规定,并不应小于搅拌机公称容量的1/4且不应大于搅拌机公称容量。

表7-200 混凝土试配的最小搅拌量

(9)抗渗混凝土配合比应符合下列规定:

①最大水胶比应符合表7-201的规定;

表7-201 抗渗混凝土最大水胶比

②每立方米混凝土中的胶凝材料用量不宜小于320 kg;

③砂率宜为35%~45%。

(10)抗冻混凝土配合比应符合下列规定:

①最大水胶比和最小胶凝材料用量应符合表7-202的规定;

表7-202 最大水胶比和最小胶凝材料用量

②复合矿物掺合料掺量宜符合表7-203的规定,其他矿物掺合料掺量宜符合表7-192的规定;

表7-203 复合矿物掺合料最大掺量

注:1.采用其他通用硅酸盐水泥时,可将水泥混合材掺量20%以上的混合材量计入矿物掺合料;

2.复合矿物掺合料中各矿物掺合料组分的掺量不宜超过表7-192中单掺时的限量。

③掺用引气剂的混凝土最小含气量应符合表7-195的规定。

(11)高强混凝土水胶比、胶凝材料用量和砂率可按表7-204选取,并应经试配确定。

表7-204 水胶比、胶凝材料用量和砂率

(12)泵送混凝土粗骨料宜采用连续级配,其针片状颗粒含量不宜大于10%;粗骨料的最大公称粒径与输送管径之比宜符合表7-205的规定。

表7-205 粗骨料的最大公称粒径与输送管径之比

7.4.3 混凝土工程质量验收标准

(1)混凝土原材料质量验收标准应符合表7-206的规定。

表7-206 混凝土原材料质量验收标准

(2)混凝土配合比设计质量验收标准应符合表7-207的规定。

表7-207 混凝土配合比设计质量验收标准

(3)混凝土施工质量验收标准应符合表7-208的规定。

表7-208 混凝土施工质量验收标准

续表

表7-209 原材料每盘称量的允许偏差

注:1.各种衡器应定期校验,每次使用前应进行零点校核,保持计量准确;

2.当遇雨天或含水率有显著变化时,应增加含水率检测次数,并及时调整水和骨料的用量。

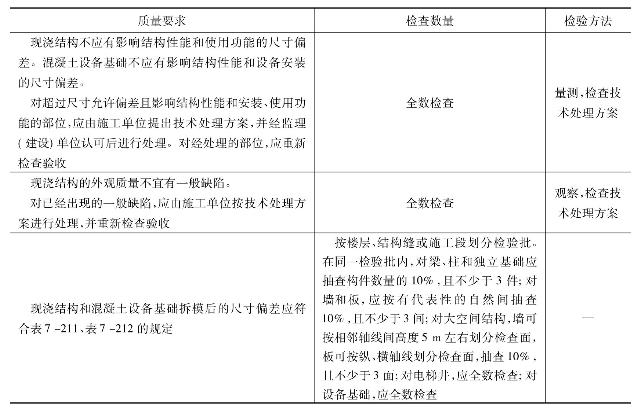

(4)现浇结构混凝土质量验收标准应符合表7-210的规定。

表7-210 现浇结构混凝土质量验收标准

续表

(5)现浇结构尺寸允许偏差和检验方法应符合表7-211的规定。

表7-211 现浇结构尺寸允许偏差和检验方法

续表

注:检查轴线、中心线位置时,应沿纵、横两个方向量测,并取其中的较大值。

(6)混凝土设备基础尺寸允许偏差和检验方法应符合表7-212的规定。

表7-212 混凝土设备基础尺寸允许偏差和检验方法

注:检查坐标、中心线位置时,应沿纵、横两个方向量测,并取其中的较大值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。