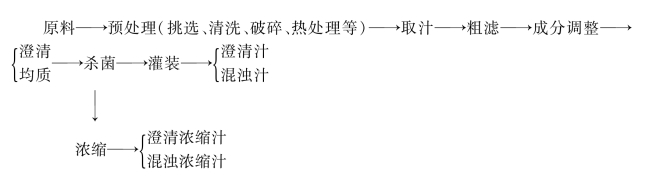

4.2.1 果蔬汁加工工艺流程

4.2.2 操作要点

1)原料选择

只有选择优质的制汁原料,采用合理的工艺,才能得到优质果菜汁。在一定的工艺条件下,只有采用合适的原料种类品种,才能得到优良制品。加工果蔬汁的原料要求美好的风味和香味,无异味,色泽美好而稳定,糖酸比合适,并且在加工贮藏中能保持这些优良的品质。此外,要求出汁率高,取汁容易。果蔬汁加工对原料的果形大小和形状虽无严格要求,但对成熟度要求严格,严格说,未成熟或过熟的果品、蔬菜均不合适。剔出霉烂果、病虫果、未熟果和杂质,以保证果汁的质量。尤其是霉烂果,只要有少量混入,就会影响大量果蔬汁的风味。

常用来加工果蔬汁的原料有:橙类、柑和橘类、苹果、凤梨、葡萄、杨梅、桃、番石榴、其他水果;番茄、其他蔬菜。

2)预处理

(1)原料的拣选与清洗

为了保证果汁的质量,柑橘类也为了保证压榨的顺利进行,原料必须进行挑选提出霉变果、腐烂果、未成熟果和受伤变质的果实。

洗涤是减少杂质污染、降低微生物污染和农药残留的重要措施,特别是带皮压榨的原料更应注意洗涤。洗涤一般先浸泡后喷淋或流动水冲洗。对于农药残留较多的果实,洗涤时可加用稀盐酸溶液或脂肪酸系洗涤剂进行处理。对于微生物污染,可用一定浓度的漂白粉或高锰酸钾溶液浸泡,然后清水冲洗干净。此外,还应注意洗涤用水的清洁,不用重复的循环水洗涤。

(2)破碎

许多果蔬如苹果、梨、凤梨、葡萄、胡萝卜等榨汁前常需破碎,特别是皮和果肉致密的果蔬,更需破碎来提高出汁率,这是因为果实的汁液均含于细胞质内,只有打破细胞壁才可取出汁液。但果蔬破碎必须适度,过度细小,使肉质变成糊状,造成压榨时外层的果菜汁很快地被压出,形成一层饼,使内层的果菜汁反而不易出来,造成出汁率降低。破碎程度视种类品种不同而异。苹果、梨、凤梨等用辊压机破碎时,碎片以3~4mm大小为宜;草莓和葡萄以2~3mm为好;樱桃可破碎成5mm;番茄等浆果则可大些,只需破碎成几块即可。

果蔬破碎采用破碎机或磨碎机,有辊压式、锤磨和打浆机、绞肉机等。不同的果蔬种类采用不同的机械,如番茄、梨、杏等可采用辊压式破碎机;葡萄采用破碎、去梗、送浆联合机;桃、杏、胡萝卜等制取带肉果汁时可采用绞肉机。

(3)加热处理和酶处理

许多果蔬破碎后、取汁前须进行热处理,其目的在于提高出汁率和品质。因为首先加热使细胞原生质中的蛋白质凝固,改变细胞的结构,同时使果肉软化,果胶部分水解,降低了果汁黏度;另外,加热抑制多种酶类,如果胶酶、多份氧化酶、过氧化酶等,从而不使产品发生分层、变色、产生异味等不良变化;再者,对于一些含水溶性色素的果蔬,加热有利于色素的提取,如杨梅、山楂、红色葡萄等;柑橘类果实中的宽皮橘类加热有利于去皮,橙类也有利于降低精油含量;胡萝卜等具有不良风味的果蔬,加热有利于除去不良味,如将对切的胡萝卜置于一定的食用酸溶液中煮,即可基本除去特殊臭味。

果胶酶和纤维素酶、半纤维素酶可是果肉组织分解,提高出汁率。使用时,应注意与破碎后的果蔬组织充分混合,根据原料品种控制其用量,根据酶的性质不同掌握适当的pH值、温度和作用时间。相反,酶制剂的品种和用量不适合有时同样会降低果蔬汁品质和产量。

3)取汁

果蔬取汁有压榨和渗出两种,大多果蔬含有丰富的汁液,故以压榨法为多用。仅在山楂、李、干果、乌梅等果干采用渗出法。杨梅、草莓等浆果有时也采用渗出法改善色泽和风味。

实际生产中,压榨时间和压力对果蔬汁出汁率影响也较大,如果压力增加太快,那么施加压力也能降低出汁率。

压榨时,加入一些疏松剂可提高出汁率,据报道,葡萄、梨、苹果、桃、杏等水果中加入一种由烯烃聚合物的短纤维可有明显的效果。这种纤维的平均长度为0.5~50mm,平均直径为1~500μm,它还具有使果汁易澄清,降低酚类物质和二价铁含量等优点。

主要的压榨机有:连续螺旋式压榨机、气动压榨机、水压机、卧篮式压榨机、带式压榨机、序列式压榨机、布朗压榨机及安迪森压榨机。

渗出法取汁最多用在乌梅、李干等果品中,在美国,50kg李干和100L热水混合后,在80℃或稍高的温度下抽提2~4h。取出汁液后,第2次每50kg李干加60L水,在85℃下抽提2~4h。第3次加水40kg再抽提,合并所有的抽提液。

4)粗滤

筛滤或称粗滤。对于混浊果汁,主要在于去除分散于果蔬汁中的粗大颗粒和悬浮粒,同时又保存色粒以获得色泽、风味和典型的香味。对于澄清果汁,粗滤后更须精筛,或先行澄清处理后再过滤,务必除去全部悬浮颗粒。

新榨汁中含有大量的悬浮物,其类型和数量以榨汁方法和植物组织结构而异,其中粗大的悬浮粒来自于果蔬细胞的周围组织或来自于细胞壁。其中尤以来自于种子、果皮和其他食用器官的组织的颗粒,不仅影响果汁的外观、状态和风味,也会使果汁变质。柑橘类还含有柚苷、柠碱等苦味物质。

生产上,粗滤可在压榨中进行,也可在榨汁后作为一独立的操作单元。前一种情况如设有固态分离筛的榨汁机和离心分离式榨汁机等,榨汁、筛滤可在同一机上完成。后一种可采用各种型号的筛滤机。另外,振动筛也常用以完成粗滤的目的。

5)果蔬汁的澄清与过滤

果蔬汁为复杂的所分散相系统,它含有细小的果肉粒子,胶态或分子状态及粒子状态的溶解物质,这些粒子是果蔬汁混浊的原因。在澄清汁的生产中,它们影响产品的稳定性,也须加以除去。方法有以下几种:

(1)酶法

果胶物质是果蔬汁中主要的胶体物质,随果蔬种类不同,其含量在70~4000mg/L不等。果胶酶可以将其水解成水溶性的半乳糖醛酸。而果蔬汁中的悬浮颗粒一旦失去果胶胶体的保护,即很易沉降。生产时,果胶酶依其得到的方式不同和活性、理化特性不同,加入之前须作预先试验。

果胶酶大多从黑曲或米曲霉中培养获得,果蔬汁生产用酶制剂要求其多聚半乳糖醛酸活性不少于40000单位/g;果胶酯酶活性75单位/g。一般果胶酶作用的适合pH值为4.5~5.0,温度50℃左右。

(2)明胶—单宁法

此法适用于苹果、梨、葡萄、山楂等果汁,它们含有较多的单宁物质。明胶或鱼胶、干酪素等蛋白物质,可与单宁酸盐形成络合物,此络合物沉降的同时,果汁中的悬浮颗粒亦被缠绕而随之沉降。另外,试验证明,果汁中的果胶、维生素、单宁及多聚戊糖等带负电荷,酸性介质中明胶、蛋白质、纤维素等则带正电荷,这样,正负电荷的相互作用,促使胶体物质不稳定而沉降,果汁得以澄清。果汁中含有一定数量的单宁物质,生产中为了加速澄清,也常加入单宁。

明胶和单宁必须是食用级的,明胶以盐酸法制取为优,用时用冷水浸胀2~3h。之后加热至50~60℃,配制后放置5h左右,过长和过短均不利于澄清。常用明胶液浓度可配成3%左右。

明胶和单宁在果汁中的用量取决于果汁种类、品种及成熟度和明胶质量。

(3)酶、明胶联合澄清法

对于仁果类果汁,此法应用最多,如苹果汁,其方法为:新鲜的压榨汁采用离心或直接用酶制剂处理30~60min,之后加入必须数量的明胶溶液,静置1~2h或更长,接着用硅藻土过滤。其终点可通过测定黏度的方法来确定。

(4)硅藻土法

硅藻土是硅酸的水溶性胶体溶液(15%~30%),具有乳状混浊,使用时,将其用蒸馏水稀释,当明胶、皂土等加入果汁后,在果汁中加入一定量的硅藻土溶液。加温有利于加速澄清,这与酶法的温度一致(40~50℃)。此法除了可分离蛋白质,还可以促使混浊物形成絮状沉淀,可吸附和除去过剩的明胶,而这种多余的明胶若不除去常使果汁在贮藏中出现混浊,特别在20℃以下贮藏时更甚。

(5)自然澄清法

长时间的静置,也可以促进果蔬汁中悬浮物沉降。这是由于果胶物质逐渐被水解,蛋白质和单宁等逐渐形成不溶性的单宁酸盐。但所需时间较长,果汁易败坏,因此仅用于有防腐剂保藏的果汁。

(6)加热澄清法

将果汁在80~90s内加热至80~82℃,然后急速冷却至室温,由于温度的剧变,果汁中蛋白质和其他胶质变性凝固析出,从而达到澄清。但一般不能完全澄清,且由于加热会损失一部分芳香物质。

(7)冷冻澄清法

将果汁急速冷冻,一部分胶体溶液完全或部分被破坏而变成不定形的沉淀,此沉淀可在解冻后滤去,另一部分保持胶体性质的也可用其他方法过滤除去,但此法要达到完全澄清也属不易。

据报道,将海藻酸钠和碳酸钙以1.1~1.7的比例混合,调成均一的糊状,按果汁质量的0.05%~0.1%加入,混合均匀。静置12~24h,可使某些果汁得以澄清。一些应用此法效果不佳的果汁若用琼脂代替海藻酸钠,有时可得到满意的效果。

为了得到澄清透明且稳定的果蔬汁,澄清之后的果蔬汁必须经过滤,目的在于除去细小的悬浮物质。设备有袋滤器、纤维过滤器、板框压滤机、真空过滤器、离心分离机等。滤材有帆布、不锈钢或尼龙滤布、纤维、石棉、木浆、硅藻土等。

过滤速度受到滤器滤孔大小、施加压力、果蔬汁黏度、悬浮颗粒密度和大小、果蔬汁的温度等的影响。无论采用哪一种类型的过滤器,都必须减少压缩性的组织碎片淤塞滤孔,以提高过滤效果。

硅藻土过滤是果汁、果酒及其他澄清饮料生产使用较多的方法。硅藻土具有很大的表面积,即可做过滤介质,又可以把他涂在带筛孔的空心滤框中,形成厚度约1mm的过滤层,具有阻挡和吸附悬浮颗粒的作用。它来源广泛,价格低廉,因而被广泛采用。

硅藻土过滤机由过滤器、计量泵、输液泵以及连接的管路组成。过滤器的滤片平行排列,结构为两边紧复着细金属丝网的板框,滤片被滤罐罩在里面。

6)均质与脱气

生产混浊果蔬汁如柑橘汁、番茄汁、胡萝卜汁等或生产带肉果汁时,为了防止产生固液体的分离,降低产品的品质,常进行均质处理,特别是瓶装果汁尤为必要。均质即将果蔬汁通过一定的设备使其中的细小颗粒进一步破碎、使果胶和果蔬汁亲和,保持果蔬汁均一性的操作。

果蔬汁一般需先经糖酸调整,再进行均质和脱气,但也可以在调整前均质果浆,对于带肉果汁,据叶兴乾研究对果汁均质效果比对果浆进行均质要好。所用的均质压力随果蔬种类而异,一般在15~40MPa。重复均质也有一定的作用。

果蔬细胞间隙存在着大量的空气,在原料的破碎、取汁、均质和搅拌、输送等工序中要混入大量的空气,所以得到的果汁中含有大量的氧气、二氧化碳、氮气等。这些气体以溶解形式或在细微离子表面吸附着,也许有一小部分以果汁的化学成分形式存在。气体的溶解度取决于种类、温度、表面蒸汽压和气体的扩散能力。这些气体中的氧气可导致果汁营养成分的损失和色泽的变差,因此,必须加以去除,这一工艺即称脱气或去氧。它的目的在于:

①脱去果汁内的氧气,从而防止维生素等营养成分的氧化,减轻色泽的变化,防止挥发性物质的氧化及异味的出现。

②除去吸附在果汁、菜汁悬浮颗粒上的气体,防止装瓶后固体物的上浮,保持良好的外观。

③减少装瓶和高温瞬时杀菌时起泡,而影响装瓶和杀菌效果,防止浓缩时过分沸腾。

④减少罐内壁的腐蚀。

脱气方法有加热、真空法、化学法、充氮置换法等,且常结合在一起使用,如真空脱气时,常将果汁适当加热。

7)浓缩

浓缩果汁、菜汁较之直接饮用汁具有很多优点。它容量小,可溶性固形物可高达65%~68%,可节省包装和运输费用,便于贮运;果蔬汁的品质更加一致;糖、酸含量的提高,增加了产品的保藏性;最后,浓缩汁用途广泛。因此,近年来产量增加很快,橙汁和苹果汁尤以浓缩形式为多。

除浓缩汁外,果饴制造时也需煮制浓缩,但此时的作用主要在于与食糖等配料混合。

理想的浓缩果蔬汁,在稀释和复原后,应和原果蔬汁的风味、色泽、混浊度相似,因而加热的温度、果蔬汁在浓缩机内的停留时间就显得很重要,目前所采用的浓缩方式,主要是降膜式浓缩机,对于带肉果汁、番茄浆等则可采用盘管和强制循环式,高浓缩度果蔬汁用搅拌薄膜式浓缩。但不管哪一种机械,均需在减压下完成浓缩。

生产上常用的浓缩方法有:真空浓缩、冷冻浓缩、反渗透和超滤浓缩等。

8)调整和混合

为使果蔬汁制品具有一定的规格,为了改进风味,增加营养、色泽,果蔬汁加工常需进行调整和混合,它包括加糖、酸、维生素C和其他添加剂,或将不同的果蔬汁进行混合,或加用水及糖浆将果蔬汁稀释。

除了番茄、柑橘、苹果等有时以100%原果汁饮用外,大多数果蔬汁加糖水稀释制成直接饮用的制品。各国规定的果蔬汁最低原汁比例各不相同。

确定最低果蔬汁的含量后,即可依所要求的固酸比确定配方,固酸比来源于市场调查、各级标准,果蔬汁的固酸比一般比饮料为低。

确定好固酸比后即可进行糖、酸的调整,先测出制品的可溶性固形物和滴定酸的含量,即可计算出所需糖浆和酸溶液的量。

许多果蔬虽然单独制汁有优良的品质,但与其他种类和品种进行混合则更好,可以起到取长补短的目的。混合的目的为了改善风味、营养及色泽。如苹果汁常在品种之间进行混合;欧洲葡萄一般味甜少酸,常与美洲葡萄混合;宽皮橘类虽色泽红,但缺少香味和风味,常与甜橙、凤梨及其他热带水果混合;甜橙汁常与苹果、杏、葡萄等果汁混合。带果肉果汁生产时也常进行混合,如李与杏、樱桃与草莓、胡萝卜与柑橘类、苹果等混合。

蔬菜汁的混合生产更加普遍,番茄是最常用的混合菜汁基料,适合于与菠菜、芹菜、青菜、胡萝卜、大黄等几乎所有蔬菜混合。另外果品与蔬菜也常混合制汁,如菠萝、胡萝卜、石刁柏,石刁柏与山楂、胡萝卜与柑橘、苹果,南瓜与苹果等。

9)果蔬汁的包装和杀菌

果蔬汁的灌装有冷包装和热包装两种。所谓冷包装,即包装前不进行杀菌或杀菌、冷却后进行包装,如冷冻浓缩果汁和一些冷藏果汁。大多数果蔬汁都采用热包装,即趁热灌装或灌装后杀菌。为了保持优良的品质,常采用巴氏杀菌法。

果蔬汁杀菌的目的:一是消灭微生物防止发酵,二是钝化各种酶类,避免各种不良的变化。果蔬汁杀菌的微生物对象主要是酵母和霉菌,酵母在66℃下1min,霉菌在80℃下20min即可被杀灭,一般的巴氏杀菌条件为80℃下30min,即可保证杀灭。但对于混浊果蔬汁杀菌温度和时间不合适,很易产生煮过味,色泽和香味损失也较大,因此,有必要采用高温短时间的瞬时巴氏杀菌。大多数引起品质败坏的酶,如果胶酯酶要88℃下1min才可被钝化,因此,要防止酶的变质须在88℃下保持60~90s。

杀菌需各种专用的热交换器来完成,热装罐后,果汁应立即冷却。对于冷装罐果汁,杀菌、冷却后立即装入预先杀菌的容器中,密封保藏。果汁宜于冷凉条件下贮藏,冷冻浓缩果汁应贮于-17.8℃的低温下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。