2.3 机床的基本传动形式

2.3.1 机床传动的组成

机床的各种运动和动力都来自动力源,并由传动装置将运动和动力传递给执行件来完成各种要求的运动。

因此,为了实现加工过程中所需的各种运动,机床必须具备三个基本部分:

(1)执行件。执行机床运动的部件,通常指机床上直接夹持刀具或工件并实现其运动的零、部件。它是传递运动的末端件,其任务是带动工件或刀具完成一定形式的运动(旋转或直线运动)和保持准确的运动轨迹。常见的执行件有主轴、刀架、工作台等。

(2)动力源。提供运动和动力的装置,是执行件的运动来源(也称为动源)。普通机床通常都采用三相异步电机作动力源(不需对电机调整,连续工作);数控机床的动源采用的是直流或交流调速电机、伺服电机和步进电机等(可直接对电机调速,频繁启动)。

(3)传动装置。传递运动和动力的装置。传动装置把动力源的运动和动力传给执行件,同时还完成变速、变向、改变运动形式等任务,使执行件获得所需要的运动速度、运动方向和运动形式。

传动装置把执行件与动力源或者把有关执行件之间连接起来,构成传动系统。机床的传动按其所用介质不同,分为机械传动、液压传动、电气传动和气压传动等,这些传动形式的综合运用体现了现代机床传动的特点。

2.3.2 机床常用的传动副

在机床的传动系统中,机械传动仍是主要的传动方式。机械传动常用的传动元件及传动副有带与带轮、齿轮与齿轮、蜗杆与蜗轮、齿轮与齿条、丝杠与螺母等。每一对传动元件称为传动副。

1.带传动

带传动是利用带与带轮之间的摩擦作用,将主动带轮的转动传到从动带轮。

目前,在机床传动中,一般用V形带传动,如图2-11所示。

图2-11 带传动

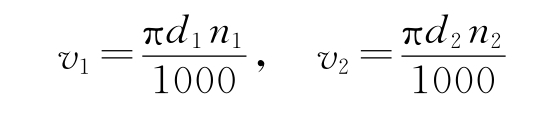

如不考虑带与带轮之间的相对滑动对传动的影响,主动轮和从动轮的圆周速度都与带的速度相等。即v1=v2=v带,又因为

故

式中:v1、v2——分别为主动轮和从动轮的圆周速度,m/min;

d1、d2——分别为主动轮和从动轮的直径,mm;

n1、n2——分别为主动轮和从动轮的转速,r/min;

i——传动比,即从动轮转速和主动轮转速之比。

如考虑带轮与带之间的滑动,则传动比应乘以滑动系数ε,ε一般为0.98。

带传动的优点是传动平稳;两轴之间的距离可以较大;结构简单、制造和维修方便;过载时带与带轮之间打滑,避免造成机器损坏。其缺点是传动中有打滑现象,无法保证准确的传动比;有摩擦损失,传动效率较低。

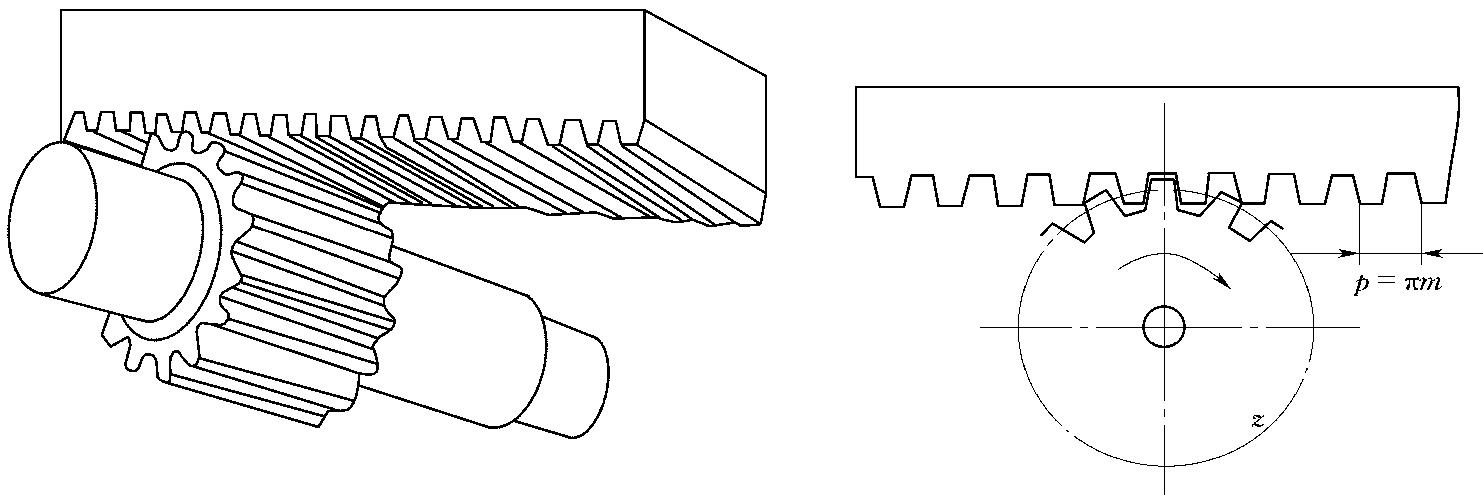

2.齿轮传动

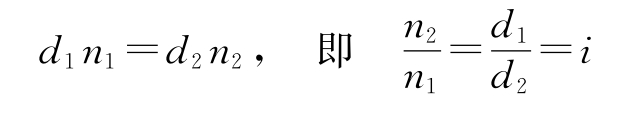

齿轮传动是机床上应用最多的一种传动方式。齿轮的种类很多,有直齿轮、斜齿轮、锥齿轮、人字齿轮等,其中最常用的是直齿圆柱齿轮传动,如图2-12所示。

图2-12 齿轮传动

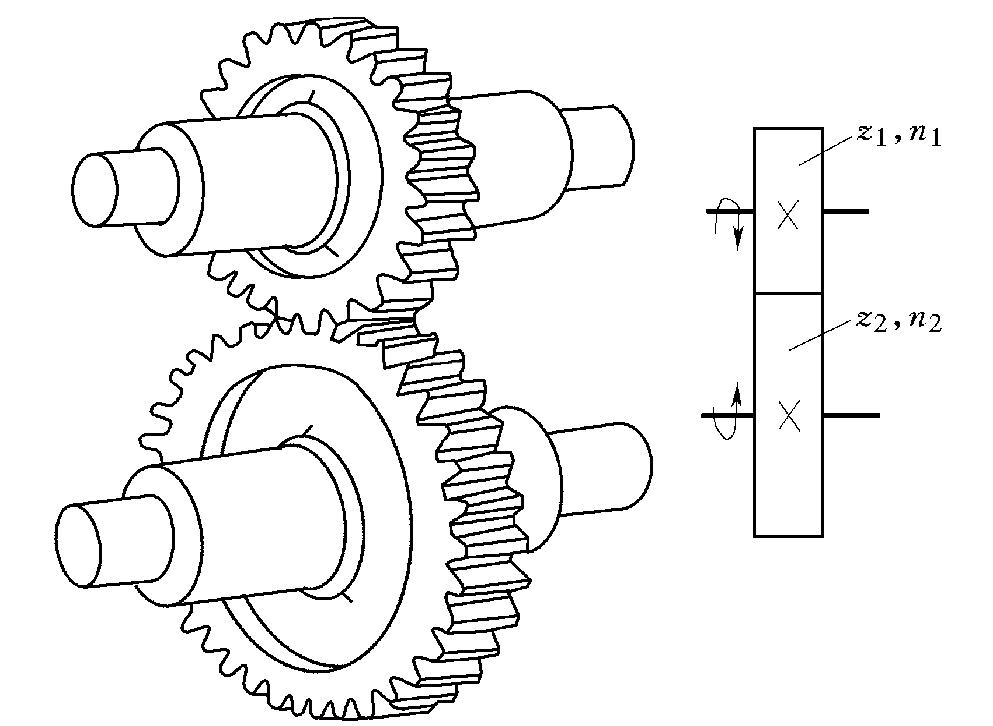

若z1与n1分别代表主动轮的齿数和转速;z2与n2分别代表从动轮的齿数和转速。齿轮传动中主动轮转过一个齿,从动轮也转过一个齿。因此,单位时间内,主动轮和从动轮转过的齿数相等,即

由上式可知,齿轮传动的传动比等于主动轮与从动轮齿数之比。两者旋转方向相反。

齿轮传动的优点是结构紧凑,传动比准确,传动效率高。缺点是制造复杂,当制造质量不高时,噪声较大,传动不平稳。

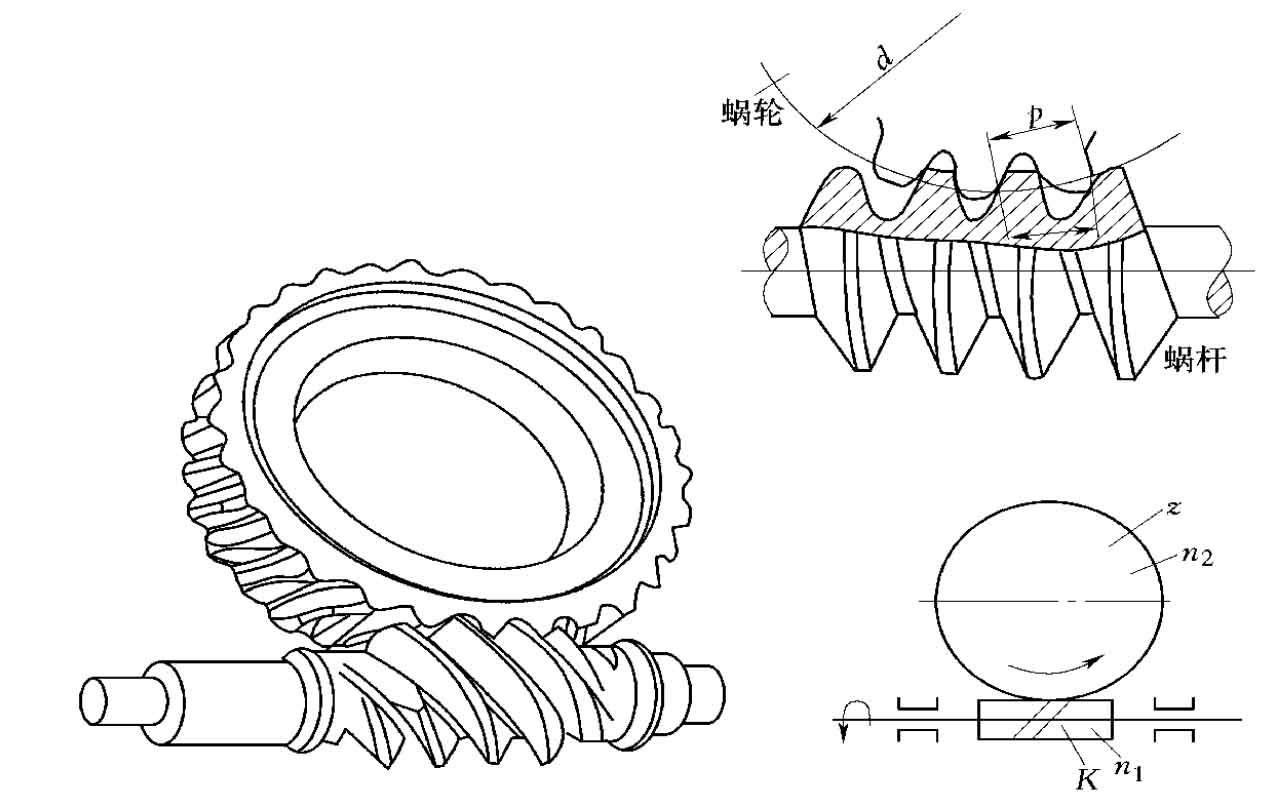

3.蜗杆蜗轮传动

只能蜗杆带蜗轮,不能蜗轮带蜗杆,即传动不可逆(摩擦角很小,产生自锁)。如图2-13所示,蜗杆为主动件,将运动传给蜗轮。最常见的传动形式是两件轴线在空间是互相垂直的,蜗杆主动,蜗轮不能作主动件。

图2-13 蜗杆蜗轮传动

蜗杆的头数K相当于齿轮的齿数,转速为n1;蜗轮的齿数为z,转速为n2,则其传动比为

由于z比K数值大得多,因此蜗杆蜗轮传动可得到较大的降速比,且结构紧凑、噪声小,但传动效率比齿轮传动低,需要良好的润滑条件和散热装置。

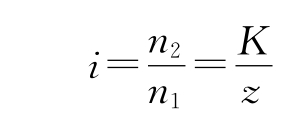

4.齿轮齿条传动

如图2-14所示,若齿轮为主动件,则将旋转运动变为直线运动;若齿条为主动件,则将直线运动变为旋转运动;若齿条固定不动,则齿轮在齿条上滚动,车床上刀架的纵向进给即通过这种方式实现。此时齿轮轴线的移动速度v(mm/min)为

v=zpn=zπmn

式中:z——齿轮的齿数;n——齿轮的转速,r/min;

p——齿条的齿距,mm;m——齿轮模数。

图2-14 齿轮齿条传动

图2-15 螺纹传动

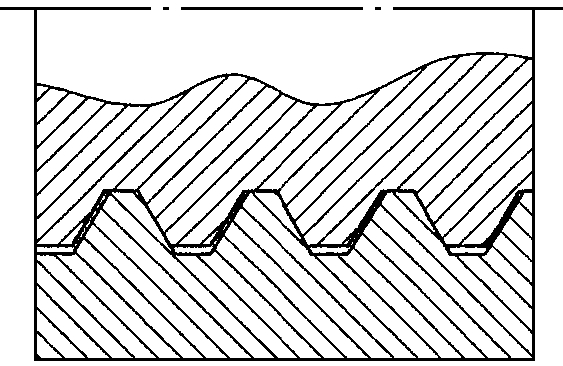

5.丝杠螺母传动

如图2-15所示,用来将旋转运动变为直线运动,常用于进给运动的传动机构中。若将螺母沿轴向剖分成两半,即形成对开螺母,可随时闭合和打开,从而使运动部件运动或停止。车削螺纹时纵向进给运动即采用这种方式。若单线丝杠的螺距为P(mm),转速为n(r/min),则螺母(不转)沿轴线方向移动的速度v(mm/min)为

v=nP

若用多线螺纹传动时,则丝杠每转一转,螺母移动的距离等于导程(导程L等于线数K与螺距P之乘积,即L=KP)。

丝杠螺母传动平稳,无噪声,若制造得精确,可提高传动精度,但传动效率低。

2.3.3 传动链及其传动比

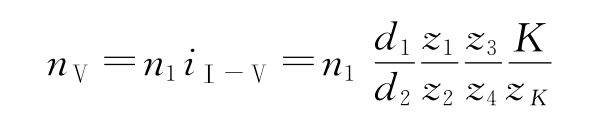

将若干传动副依次组合起来,即成为—个传动系统,又称传动链,如图2-16所示。

若已知主动轮轴Ⅰ的转速、带轮的直径和各齿轮的齿数,即可确定传动链中任一轴的转速。

如轴Ⅴ的转速nⅤ可按下式计算

由上式可知:传动链总传动比等于链中所有各传动比的乘积。

图2-16 传动链图

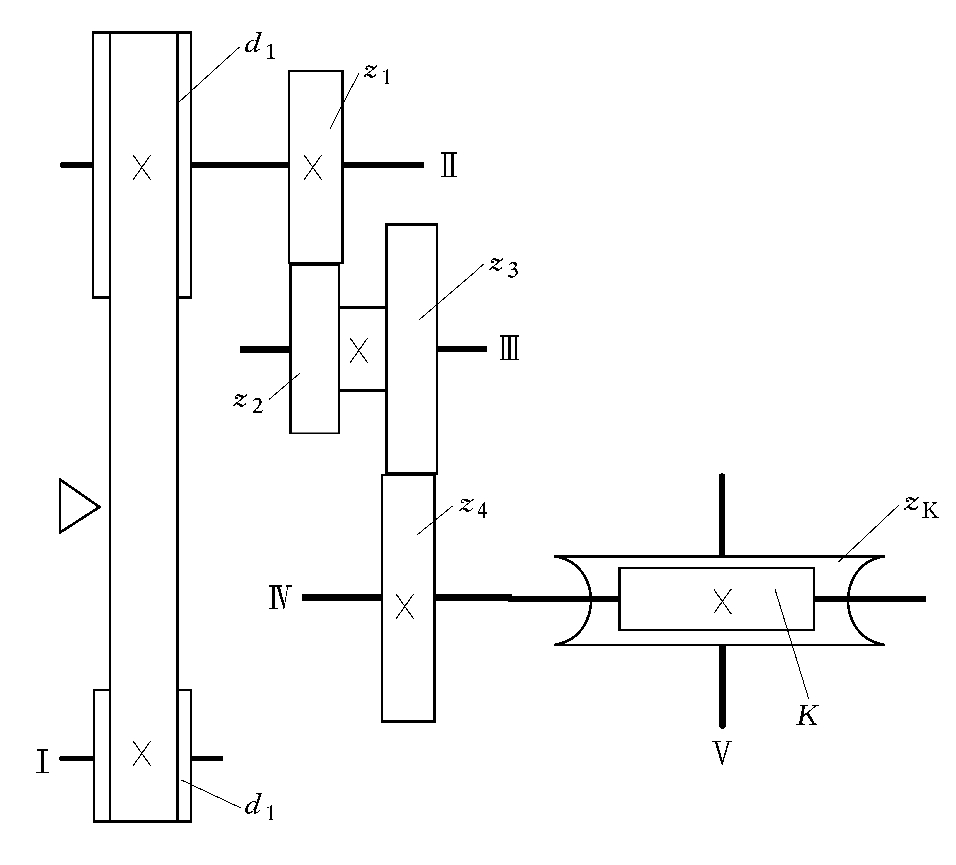

为便于看清机床传动系统图,把各种传动件进行简化,用一些示意性的简图符号表示。

表2-4给出了机床传动系统图中常用的简图符号。

表2-4 传动系统图中的常用简图符号

2.3.4 机床的变速机构

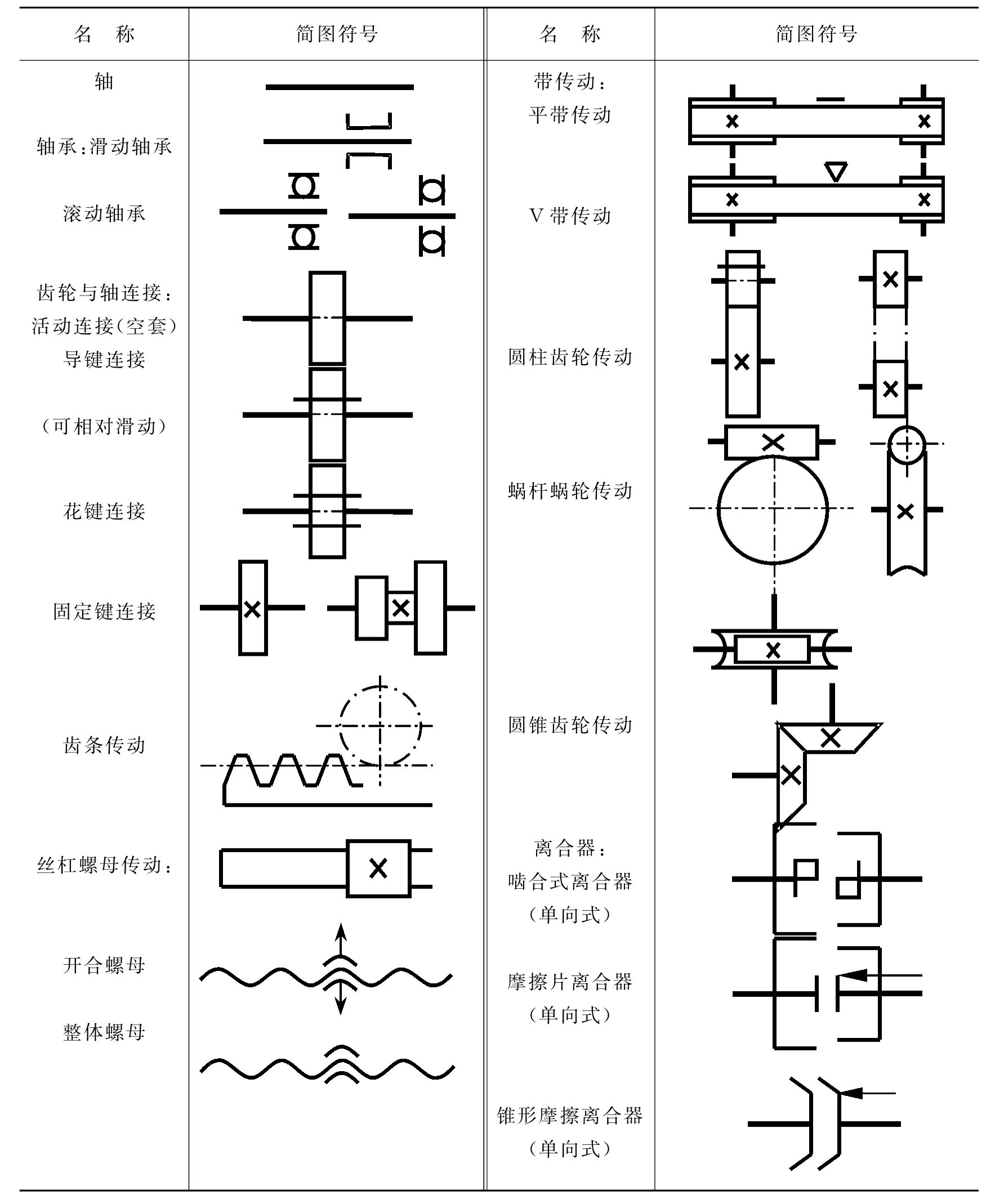

为适应不同的加工要求,机床的主运动和进给运动的速度需经常变换。因此,机床传动系统中要有变速机构。变速机构有无级变速和有级变速两类。目前,有级变速广泛用于中小型通用机床中。

实现机床运动有级变速的基本机构是各种两轴传动机构,它们通过不同方法变换两轴间的传动比,当主动轴转速固定不变时,从动轴得到不同的转速。常用的有级变速机构有以下几种。

1.塔轮变速机构

如图2-17(a)所示,塔轮1和3分别固定在轴Ⅰ和轴Ⅱ上,带2可在带轮上移换三个不同位置。由于两个带轮对应各级的直径比值各不相同,因而当轴Ⅰ以固定不变的转速旋转时,轴Ⅱ可得到三级不同的转速。

图2-17 常用变速机构

塔轮变速机构可以是平带传动,也可以是Ⅴ带传动,其特点是运转平稳,结构简单,但尺寸较大,变速不方便。它主要用于小型、高速以及简式机床上。

2.滑移齿轮变速机构

如图2-17(b)所示,齿轮z1、z2、z3固定在轴Ⅰ上,由齿轮z1′、z2′、z3′组成的三联滑移齿轮块,以花键与Ⅱ轴连接,可沿轴向滑动,通过手柄可拨动三联滑移齿轮,即移换左、中、右三个位置,使其分别与主动轴Ⅰ上的齿轮z1、z2和z3相啮合,于是轴Ⅱ可得到三种不同转速。

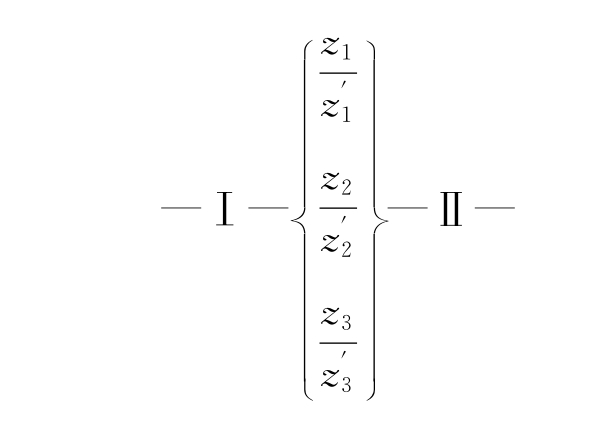

此时变速机构的传动路线可用传动链的形式表示:

这种变速机构变速方便(但不能在运转中变速),结构紧凑,传动效率高,机床中应用最广。

3.离合器变速机构

如图2-17(c)所示,固定在轴Ⅰ上的齿轮z1和z2分别与空套在轴Ⅱ上的齿轮z1′和z2′经常保持啮合。由于两对齿轮传动比不同,当轴Ⅰ转速一定时,齿轮z1′和z2′将以不同转速旋转,因而利用带有花键的牙嵌式离合器M1向左或向右移动,使齿轮z1′或z2′分别与轴Ⅱ连接,即轴Ⅱ就可获得两级不同的转速。

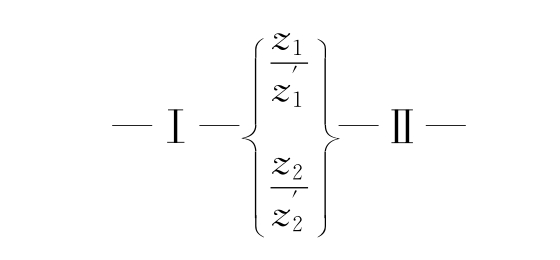

以传动链形式表示,可写成:

离合器变速机构变速方便,变速时齿轮不需移动,可采用斜齿轮传动,使传动平稳,齿轮尺寸大时操纵比较省力、可传递较大的转矩,传动比准确。但不能在运转中变速,各对齿轮经常处于啮合状态,故磨损较大,传动效率低。该机构多用于重型机床及采用斜齿轮传动的变速箱等。

目前机床变速箱是有级变速的主要装置。其变速机构由一些基本机构组成,虽然它的结构各有不同,但其基本原理是相同的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。