任务一 直通孔的加工

一、任务情景

现有GSK980TDa系统的CAK6140数控车床和常用工夹量具的设备条件,请完成如图4-1所示零件图的单件生产加工,毛坯Ø60mm×80mm的45#钢棒。

图4-1 单件生产加工零件图

二、任务要求

(1)图样分析拟定加工工艺规程。

(2)正确选择切削用量与刀具。

(3)编写加工程序并进行仿真加工。

(4)填写工艺文件。

(5)加工实施。

(6)质量分析提出改善方案。

三、新知链接——内孔的检测

内孔如图4-2所示:

图4-2 内孔塞规

1.用塞规测量

(1)合格:通端能通过,止通不过。

(2)不合格:孔尺寸小:通端不能通过,止端通不过。

(3)不合格:孔尺寸大:通端通过,止端通过。

2.用内径百分表测量

内径百分表是用对比法测量孔径,它是将百分表装夹在测架上,触头通过摆动块杆,将测量值一比一传递给百分表,固定测量头可根据孔径大小更换。为了便于测量,测头旁边装有定心器。由于是对比法测量,因此使用时先根据被测量工件的内孔直径,用千分尺或对规将百分表对准“零”位后,方可测量。测量时,将触头伸入孔内,做左右或上下摆动,找出百分表的最小值,即触头与圆柱表面的垂直距离就是孔径的尺寸。

内径百分表如图4-3所示。

图4-3 内径百分表

四、任务实施

1.工艺分析

该零件有外圆、倒角、通孔等加工表面,其中Ø60mm外圆和Ø50mm内孔的表面粗糙度及尺寸精度较高,应分粗、精加工。因通孔直径为Ø50mm,可用(钻孔—粗镗孔—精镗孔)的方法加工。因毛坯足够长,可采用一次装夹零件完成各个表面的加工。

2.数值计算

Ø60mm外圆的编程尺寸=60+(上偏差与下偏差之和的一半)

=60+(0.09+0)/2=60.045。

Ø50mm外圆的编程尺寸=60+(上偏差与下偏差之和的一半)

=50+(0.06+0)/2=50.03。

3.加工过程

(1)车端面,钻中心孔。

(2)对刀,设置编程原点O在零件的右端面中心。

(3)用Ø45mm钻头手动钻内孔。

(4)换镗刀,镗Ø50mm孔至要求尺寸。

(5)粗、精车Ø60mm外圆、倒右角。

(6)换切刀,车左倒角、切断。

4.选择刀具

(1)选中心钻,Ø45mm钻头置于尾座。

(2)选硬质合金通孔镗刀,刀尖半径R=0.4mm,刀尖方位角T=2,置于T2刀位。

(3)选硬质合金90°车刀,加工倒角及外圆,刀尖半径R=0.4mm,刀尖方位角T=3,置于T1刀位。

(4)选切刀(刀宽4mm),用于切断,左刀尖为刀位点,置于T3刀位。

5.确定切削用量(查切削用量表)

根据车床、金属加工工艺手册以及实际加工经验所得切削用量如表4-1所示。

表4-1 金属加工工艺手册及实际加工经验所得切削用量

6.编程

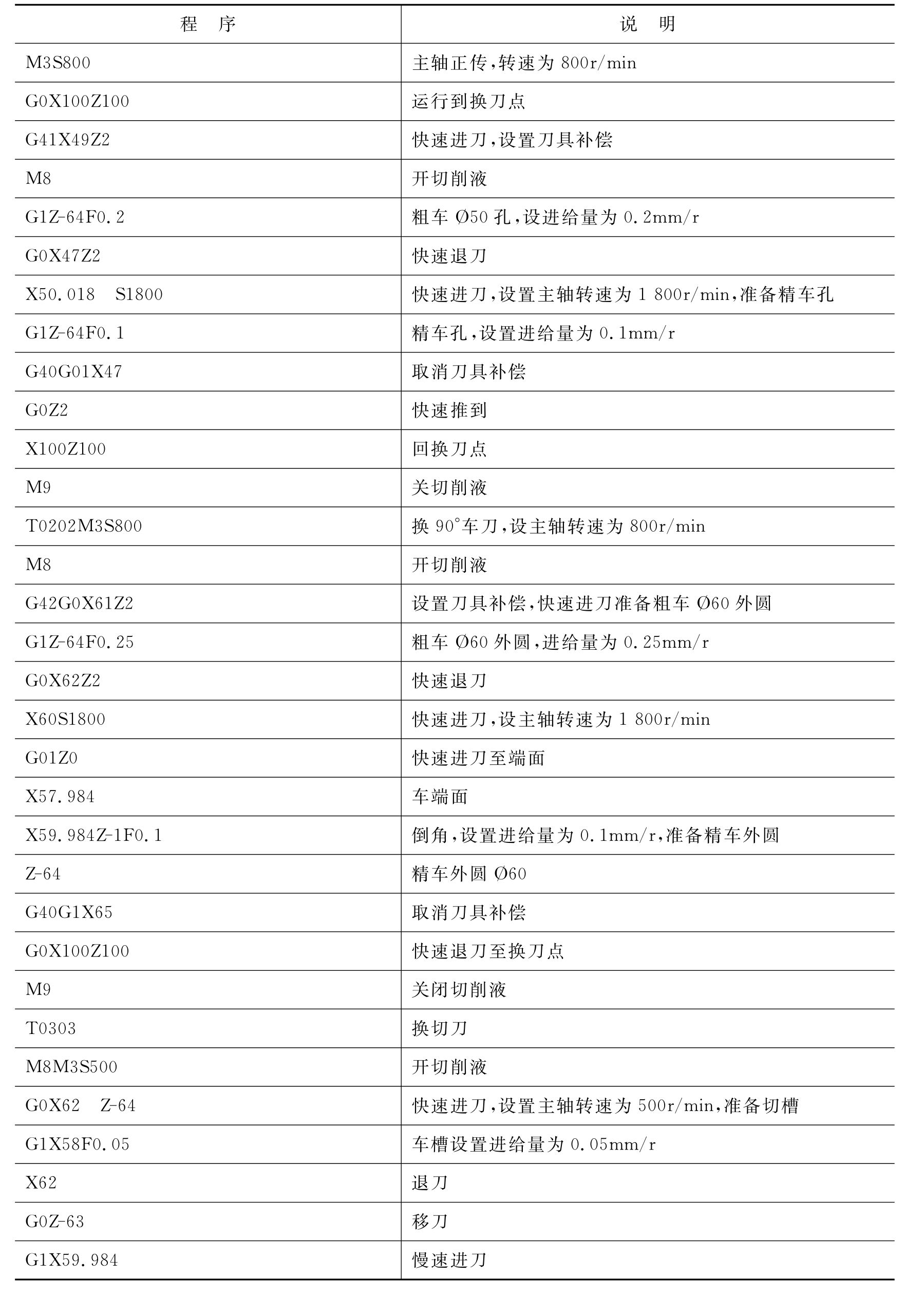

程序指令的相关内容如表4-2所示:

表4-2 程序指令及说明

续 表

续 表

五、试加工与优化

(1)开机。

(2)回零。

(3)手动移动机床,使机床各轴的位置离机床零点有一定的距离。

(4)输入程序。

(5)调用程序。

(6)安装工件。

(7)装刀并对刀。

(8)让刀具退到距离工件较远距离。

(9)自动加工。

(10)测量工件。

六、工件质量检验记录

质量检验相关内容如表4-3所示:

表4-3 质量检测记录表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。