任务8 典型零件的编程车削

任务内容

●练习常见零件的加工。

目的和要求

▲强化各类编程指令的综合应用。

▲强化各类尺寸检测工具的使用。

▲强化加工工艺编制练习。

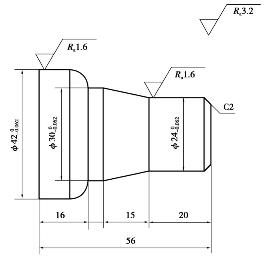

项目一 圆锥轴的加工

实训目的和要求

▲掌握端面、外圆、锥度、圆弧的编程和加工。

▲能熟练掌握精车刀对刀正确性的检查方法及调整。

▲遵守操作规程,养成文明操作、安全操作的良好习惯。

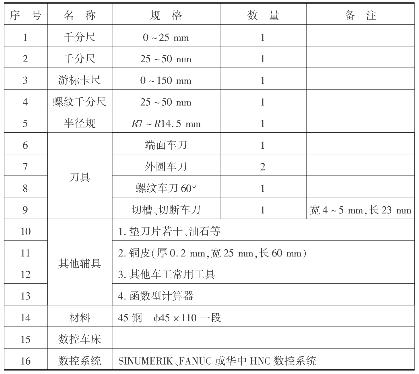

实训准备

续表

实训图纸

加工操作步骤

该零件的加工方法一般是先加工零件外形轮廓,切断零件后调头加工零件总长。编程零点设置在零件右端面的轴心线上。

零件加工步骤如下:

①夹零件毛坯,伸出卡盘长度70 mm。

②手动车削端面。

③粗、精加工零件外形轮廓至尺寸要求。

④切断零件,总长留0.5~1 mm余量。

⑤零件调头,夹φ42外圆(校正)。

⑥加工零件总长至尺寸要求(程序略)。

⑦回换刀点,程序结束。

实训注意事项

(1)确认车刀安装的刀位和程序的刀号相一致。

(2)仔细检查和确认是否符合自动加工模式。

(3)灵活运用倍率修调开关。

(4)为保证对刀的正确,对刀前应将工件外圆和端面采用手动方式车一刀。

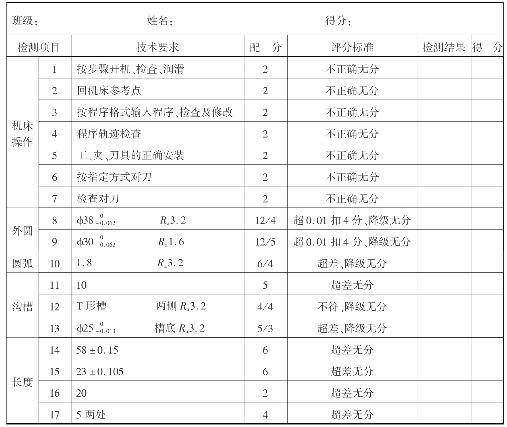

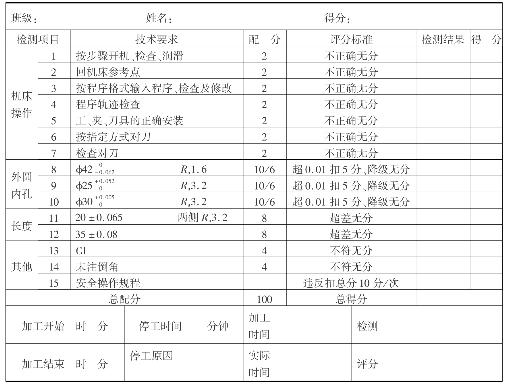

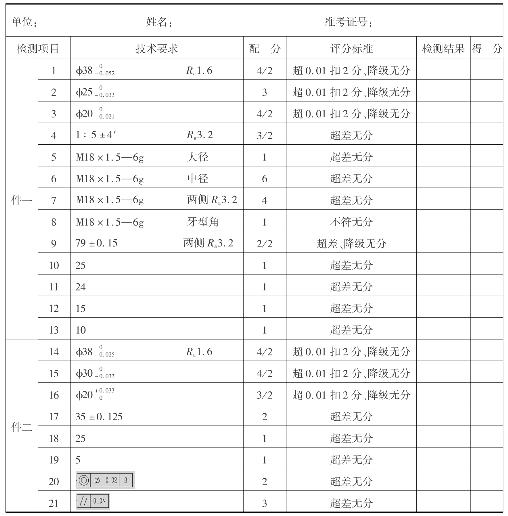

实训项目评分表

项目二 弧面轴的加工

实训目的和要求

▲合理组织工作位置,注意操作姿势。

▲掌握圆弧起点、终点坐标的数值计算。

▲遵守操作规程,养成文明操作、安全操作的良好习惯。

实训准备

实训图纸

加工操作步骤

该零件的加工方法一般是先加工零件外形轮廓,切断零件后调头加工零件总长。编程零点设置在零件右端面的轴心线上。

零件加工步骤如下:

①夹零件毛坯,伸出卡盘长度60 mm。

②手动车削端面。

③粗、精加工零件外形轮廓至尺寸要求。

④切断零件,总长留0.5~1 mm余量。

⑤零件调头,夹φ42外圆(校正)。

⑥加工零件总长至尺寸要求(程序略)。

⑦回换刀点,程序结束。

实训注意事项

(1)圆弧的起点坐标、终点坐标数值计算要准确。

(2)适时调整进给修调开关,提高工件加工质量。

实训项目评分表

项目三 外圆槽的加工

实训目的和要求

▲能根据零件图确定切槽程序编制的方法。

▲合理选择切槽的方法。

▲能运用合理的加工方法保证槽的加工精度。

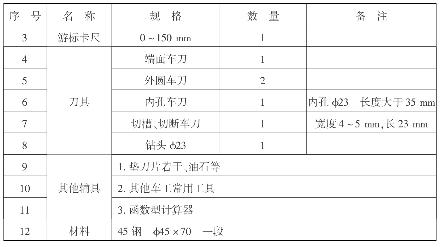

实训准备

实训图纸

加工操作步骤

该零件的加工方法一般是先加工零件外形轮廓,切断零件后调头加工零件总长。编程零点设置在零件右端面的轴心线上。

零件加工步骤如下:

①夹零件毛坯,伸出卡盘长度75 mm。

②手动车削端面。

③粗、精加工零件外形轮廓至尺寸要求。

④粗、精加工梯形槽至尺寸要求。

⑤切断零件,总长留0.5~1 mm余量。

⑥零件调头,夹φ38外圆(校正)。

⑦加工零件总长至尺寸要求(程序略)。

⑧回换刀点,程序结束。

实训注意事项

(1)切槽时,刀头宽度不能过宽,否则容易引起振动。

(2)安装切槽刀时,主切削刃与工件轴心线要平行。

(3)切槽车刀对刀时,刀沿的位置码必须和程序中的刀沿位置码一致。

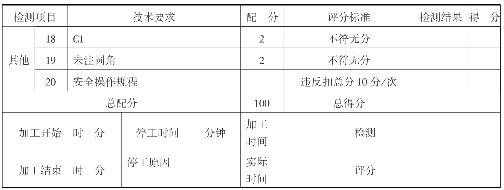

实训项目评分表

续表

项目四 螺纹轴的加工(一)

实训目的和要求

▲能根据零件要求,合理选择进刀路线及切削用量。

▲掌握车削螺纹时的进刀方法及切削余量的合理分配。

▲能控制三角形螺纹的尺寸精度和表面粗糙度。

▲掌握车削螺纹时中途对刀的方法。

实训准备

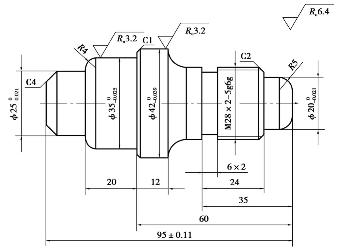

实训图纸

加工操作步骤

加工该零件时一般是先加工零件外形轮廓,切断零件后调头加工零件总长。编程零点设置在零件右端面的轴心线上。

零件加工步骤如下:

①夹零件毛坯,伸出卡盘长度75 mm。

②手动车削端面。

③粗、精加工零件外形轮廓至尺寸要求。

④切槽6×2至尺寸要求。

⑤粗、精加工螺纹至尺寸要求。

⑥切断零件,总长留0.5~1 mm余量。

⑦零件调头,夹φ42外圆(校正)。

⑧加工零件总长至尺寸要求(程序略)。

⑨回换刀点,程序结束。

实训注意事项

(1)合理选择切削用量,提高加工质量。

(2)编程时注意零件的尺寸公差,合理选择进刀路线。

实训项目评分表

续表

项目五 螺纹轴的加工(二)

实训目的和要求

▲能根据零件要求,合理选择进刀路线及切削用量。

▲掌握车削螺纹时的进刀方法及切削余量的合理分配。

▲能控制三角形螺纹的尺寸精度和表面粗糙度。

▲掌握车削螺纹时中途对刀的方法。

实训准备

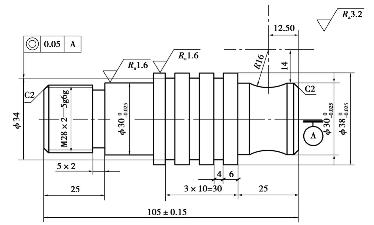

实训图纸

加工操作步骤

加工该零件时一般是先加工零件外形轮廓,切断零件后调头加工零件总长。编程零点设置在零件右端SR12的圆弧右端。

零件加工步骤如下:

①夹零件毛坯,伸出卡盘长度85 mm。

②手动车削端面。

③粗、精加工零件外形轮廓至尺寸要求。

④切槽5×2至尺寸要求。

⑤粗、精加工螺纹至尺寸要求。

⑥切断零件,总长留0.5~1 mm余量。

⑦零件调头,夹φ42外圆(校正)。

⑧加工零件总长至尺寸要求(程序略)。

⑨回换刀点,程序结束。

实训注意事项

(1)加工时,要注意编程零点和对刀零点的吻合。

(2)编程时注意零件的尺寸公差,合理选择进刀路线。实训项目评分表

续表

项目六 螺纹轴的加工(三)

实训目的和要求

▲掌握一般轴类零件的程序编制。

▲能合理采用一定的加工技巧来保证零件加工精度。

▲培养学生综合应用的能力。

实训准备

实训图纸

加工操作步骤

加工该零件时一般是先加工零件左端,后调头加工零件右端。加工零件左端时,编程零点设置在零件左端面的轴心线上。加工零件右端时,编程零点设置在零件右端面的轴心线上。

1.零件左端加工步骤

①夹零件毛坯,伸出卡盘长度60 mm。

②手动车削端面。

③粗、精加工零件左端轮廓。

④回换刀点,程序结束。

2.零件右端加工步骤

①夹φ35外圆(校正)。

②车削右端面,保证零件总长(程序略)。

③粗、精加工零件右端轮廓至尺寸要求。

④切槽6×2至尺寸要求。

⑤粗、精加工螺纹至尺寸要求。

⑥回换刀点,程序结束。

实训注意事项

(1)零件调头加工时,注意装夹位置。

(2)合理选择切削用量,提高加工质量。

实训项目评分表

项目七 螺纹轴的加工(四)

实训目的和要求

▲能根据零件图的要求正确编制外圆沟槽的加工程序。

▲能根据零件图的要求正确编制切槽子程序。

▲能用合理的切削方法保证加工精度。

▲掌握切槽的方法。

实训准备

实训图纸

加工操作步骤

加工该零件时一般是先加工零件左端,后调头加工零件右端。加工零件左端时,编程零点设置在零件左端面的轴心线上。加工零件右端时,编程零点设置在零件右端面的轴心线上。

1.零件左端加工步骤

①夹零件毛坯,伸出卡盘长度75 mm。

②手动车削端面。

③钻A3中心孔。

④粗、精加工零件左端外轮廓。

⑤切槽6×2至尺寸要求。

⑥调用子程序加工矩形槽。

⑦粗、精加工螺纹至尺寸要求。

⑧回换刀点,程序结束。

2.零件右端加工步骤

①车削右端面,保证零件总长。

②夹φ43外圆(校正)。

③粗、精加工零件右端至尺寸要求。

④回换刀点,程序结束。

实训注意事项

(1)切槽时,刀头不宜过宽,否则容易引起振动。

(2)切槽时,要注意排屑的顺利。

(3)合理使用相关编程指令,提高加工质量。

(4)若采用一顶一夹编程加工时,注意换刀点位置,避免发生碰撞现象。

实训项目评分表

项目八 螺纹轴的加工(五)

实训目的和要求

▲能根据零件图的要求正确编制切槽子程序。

▲掌握两顶尖装夹零件、加工零件的方法。

▲能采用合理的方法保证加工精度。

▲能分析质量异常的原因,找出解决问题的途径。

实训准备

实训图纸

加工操作步骤

加工该零件时一般是先加工零件左端,安装方式采用一夹一顶装夹。后调头加工零件右端。加工零件左端时,编程零点设置在零件左端面的轴心线上。加工零件右端时,编程零点设置在零件右端面的轴心线上。

1.零件左端加工步骤

①夹零件毛坯,伸出卡盘长度85 mm。

②手动车削端面。

③钻A3中心孔,一夹一顶安装。

④粗、精加工零件左端外轮廓。

⑤调用子程序加工矩形槽。

⑥切槽5×2至尺寸要求。

⑦粗、精加工螺纹至尺寸要求。

⑧回换刀点,程序结束。

2.零件右端加工步骤

①夹左端φ30外圆(校正)。

②车削右端面,保证零件总长。

③钻A3中心孔。

④粗、精加工零件右端轮廓至尺寸要求。

⑤回换刀点,程序结束。

实训注意事项

(1)编程时根据编程零点,认真进行坐标点数计算。

(2)合理使用相关编程指令,提高加工质量。

(3)一顶一夹安装加工时(或两顶尖安装加工时),注意换刀点位置,避免发生碰撞现象。

实训项目评分表

续表

项目九 通孔零件的车削

实训目的和要求

▲掌握内孔刀的对刀方法。

▲能合理选择内孔加工的方法。

▲能合理选择加工内孔的刀具。

▲掌握加工内轮廓的确定镗孔车刀换刀点位置的方法。

▲遵守操作规程,养成文明操作、安全操作的良好习惯。

实训准备

续表

实训图纸

加工操作步骤

该零件加工方法一般是先加工零件外形轮廓,切断零件后调头加工零件总长。编程零点设置在零件右端面的轴心线上。

零件加工步骤如下:

①夹零件毛坯,伸出卡盘长度50 mm。

②手动车削端面。

③钻孔φ23深45 mm。

④粗、精加工零件外形轮廓至尺寸要求。

⑤粗、精加工零件内形轮廓至尺寸要求。

⑥切断零件,总长留0.5~1 mm余量。

⑦零件调头,夹φ42外圆(校正)。

⑧加工零件总长至尺寸要求(程序略)。

⑨回换刀点,程序结束。

实训注意事项

(1)加工内轮廓时,刀具不能伸出刀架过长,否则容易引起振动。

(2)注意镗孔车刀刀杆的大小和编制程序时的相关因素,加工过程中退刀不要碰到内孔壁。

实训项目评分表

项目十 盲孔零件的车削

实训目的和要求

▲掌握内孔刀的对刀方法。

▲能合理选择内孔加工的方法。

▲能合理选择加工内孔的刀具。

▲掌握加工内轮廓的确定镗孔车刀换刀点位置的方法。

▲遵守操作规程,养成文明操作、安全操作的良好习惯。

实训准备

实训图纸

加工操作步骤

加工该零件时一般是先钻孔。冷却后加工零件右端外形轮廓,加工零件右端内形轮廓,切断零件后调头加工零件总长及左端。编程零点设置在零件右端面、左端面的轴心线上。

零件加工步骤如下:

①夹零件毛坯,伸出卡盘长度45 mm。

②手动车削端面。

③钻孔φ20深42 mm。

④粗、精加工零件外形轮廓至尺寸要求。

⑤粗、精加工零件内形轮廓至尺寸要求。

⑥切断零件,总长留0.5~1 mm余量。

⑦零件调头,夹φ42外圆(校正),注意安装位置和伸出卡盘的长度。

⑧加工零件总长至尺寸要求(程序略)。

⑨回换刀点,程序结束。

实训注意事项

(1)加工内轮廓时,注意圆弧指令的运用。

(2)注意刀杆不要碰到内孔壁。

实训项目评分表

续表

项目十一 组合零件的车削(一)

实训目的和要求

▲能根据零件图合理编制加工程序。

▲能合理安排加工工艺。

▲能对加工质量进行分析处理。

实训准备

续表

实训图纸

加工操作步骤

①装夹毛坯,伸出卡盘长度90 mm,手动车削端面。

②加工零件1左端,加工长度为85 mm。

③调头,夹φ38外圆,伸出卡盘长度95 mm。

④手动车削端面。

⑤加工零件3左端外轮廓。外圆长度为90 mm。

⑥切断,长度为85 mm(零件2和零件3的总长加余量)。

⑦夹零件1的φ38外圆,伸出卡盘长度25 mm,校正,加工零件1右端。

⑧夹零件3和零件2,伸出卡盘长度42 mm,校正,加工零件2内轮廓。切断零件2。

⑨加工零件3、零件2端面,保证长度尺寸。

加工过程中注意各配合尺寸的检查和控制。

加工过程中注意各配合尺寸的检查和控制。

实训注意事项

(1)注意零件加工次序,保证尺寸精度。

(2)内螺纹车刀安装伸出不能过长,以增加刀杆刚性。

(3)内螺纹尺寸控制。

实训项目评分表

续表

项目十二 组合零件的车削(二)

实训目的和要求

▲能根据零件图合理编制加工程序。

▲能对加工质量进行分析处理。

▲能合理安排加工工艺,提高加工质量。

实训准备

续表

实训图纸

加工操作步骤

①装夹毛坯,伸出卡盘长度90 mm,手动车削端面。

②加工零件1左端,加工长度为85 mm。

③调头,夹φ38外圆,伸出卡盘长度95 mm。

④手动车削端面。

⑤加工零件3左端外轮廓。外圆长度为90 mm。

⑥切断,长度为85 mm(零件2和零件3的总长加余量)。

⑦夹零件1的φ38外圆,伸出卡盘长度25 mm,校正,加工零件1右端。

⑧夹零件3和零件2,伸出卡盘长度42 mm,校正,加工零件2内轮廓。切断零件2。

⑨加工零件3、零件2端面,保证长度尺寸。

加工过程中注意各配合尺寸的检查和控制。

加工过程中注意各配合尺寸的检查和控制。

实训注意事项

(1)注意零件加工次序,保证尺寸精度。

(2)内螺纹车刀安装伸出不能过长,以增加刀杆刚性。

(3)内螺纹尺寸控制。

实训项目评分表

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。