子任务三 膳食纤维的提取工艺

膳食纤维的提取方法与原料的成分及性质密切相关,目前国内外提取膳食纤维的方法主要有热水提取法、化学提取法、酶法等。比较而言,热水提取法工艺简单,但是提取率不高;化学提取法是采用化学试剂分离膳食纤维,主要有酸法、碱法和絮凝剂等,化学法的特点是制备成本较低,但在环保上存在弊端;酶法是用各种酶如α-淀粉酶、蛋白酶和糖化酶等去降解原料中的其他成分,这种方法高效、无污染,但是可控性较差。目前国内多采用化学法和化学-酶法相结合的方法。

一、原料的预处理

由于生产膳食纤维的原料多来源于食品生产过程中的下脚料和废弃物,大部分原料含有大量的水分、灰分、脂肪、淀粉和蛋白质等杂质。因此,分离制备工艺中要有一个预处理的过程。预处理的工艺有多种,如干燥法、悬浮法、气流分级法、研磨法和热蒸煮法等。干燥法可以减少水分,降低生产工艺中的能耗。悬浮法可以减少植酸、淀粉含量。气流分级法可分离出灰分除去杂质。研磨法可以增加原料的比表面积,有利于化学反应,除去蛋白质、淀粉和脂肪等。加热蒸煮法可以使原料软化,有利于酶和化学试剂的作用,促进提取的效果。这些方法可以改变原料中各成分的相对含量,增加膳食纤维的相对含量。

二、化学分离法制备膳食纤维

化学分离方法是指将粗产品或原料干燥、磨碎后采用化学试剂提取而制备各种膳食纤维的方法,主要有直接水提法、酸法、碱法和絮凝剂法等。

(一)碱浸法提取不溶性膳食纤维

1.原理

经过碱处理,可除去原料中的可溶性蛋白质,降解不溶性蛋白质;使原料中的少量脂肪在碱性条件下发生皂化水解;在原料中加入酸,水解其中的淀粉,然后漂洗至中性,最后,烘干、粉碎得到膳食纤维。

2.工艺流程

原料→干燥→粉碎、过筛→乙酸乙酯浸泡→水洗→酸液水解→过滤→滤水洗至中性→碱浸→固液分离→水洗至中性→干燥→磨碎、过筛→成品

3.工艺要点

(1)原料的预处理。用乙酸乙酯在室温下浸泡原料3h后,用蒸馏水清洗残留的有机溶剂,抽滤,烘干得脱脂原料。

(2)酸液水解。按料液比1∶9加入稀硫酸溶液,调节pH为1.5~2.0,放到恒温水浴锅水解2h后,趁热过滤,并用热水洗涤过滤2~3次,直到滤渣呈中性。

(3)碱浸工艺。按一定料液比加入一定浓度的氢氧化钠溶液,室温下浸提1~3h后过滤,洗涤滤渣,直至滤渣呈中性。

(4)干燥。将产品放到恒温干燥箱,将温度调至50℃~60℃烘制5h,最后将干燥的产品磨碎,即为水不溶性膳食纤维成品。

(二)乙醇沉淀法提取可溶性膳食纤维

1.原理

将不溶性膳食纤维制备过程中产生的滤液或发酵液收集,加入乙醇可使可溶性膳食纤维沉淀,通过离心,弃去上清液,即得到可溶性膳食纤维。

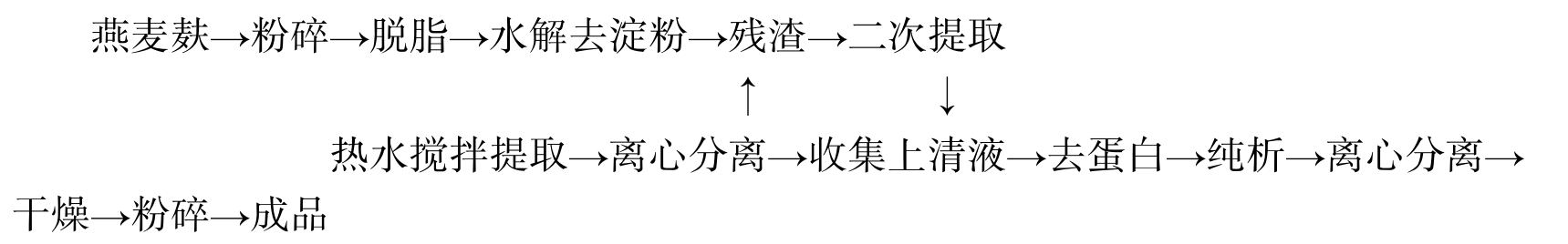

2.工艺流程(以燕麦麸中水溶性膳食纤维提取工艺为例)

3.工艺要点

(1)粉碎。燕麦原料不同部位、麸皮的加工方式不同,水溶性膳食纤维含量都会有差别,故在提取前先将干燥燕麦麸皮置于粉碎机中粉碎,过筛后待用。

(2)脱脂。用乙醚对燕麦麸进行回流脱脂,用脱脂后的燕麦麸作为提取原料。

(3)水解去淀粉及水浴提取。将脱脂后的燕麦麸以液料比9mL/g,在65℃下进行水浴搅拌提取30min,同时加入适量耐热α-淀粉酶。除去淀粉后,调pH值为9.0,继续提取一定时间,离心分离,残渣二次提取。

(4)去蛋白。采用等电点沉淀法。取上清液,用体积分数为5%的HCl调等电点至pH为4.5,静置4h,离心分离蛋白沉淀。

(5)醇析。调上清液pH值为7.0,浓缩至5~10mL。边搅拌边加入4倍体积的无水乙醇,静置沉淀9h,离心分离沉淀。

(6)干燥和粉碎。对上述沉淀物进行真空干燥、粉碎即得成品。

用化学法提取膳食纤维最为简捷快速,这也是目前最常用的方法。但是采用酸碱法制得的纤维产品,色泽较差,不易漂白,并且在高酸高碱、高温条件下,对提取容器、管道、物料泵的腐蚀相当严重。

三、酶法制备膳食纤维

(一)原理

酶法是用多种酶逐一除去原料中除膳食纤维外的其他组分,主要是蛋白质、脂肪、还原糖、淀粉等物质,最后获得膳食纤维的方法。采用化学提取法制备的膳食纤维还都含有一定量的蛋白质和淀粉,要制得极纯净的膳食纤维,酶提取法有更好的效果。所用的酶包括淀粉酶、蛋白酶、半纤维素酶、阿拉伯聚糖酶等。

(二)工艺流程(以麦麸中膳食纤维提取工艺为例)

小麦麸皮过40目筛→洗涤煮沸→α-淀粉酶水解→热水洗涤2次→NaOH调pH值→蛋白酶水解→离心沉淀→热水洗涤2次→80℃~90℃烘干→H2O2脱色→HCl调至中性后洗涤→65℃干燥9h→粉碎过筛→膳食纤维

(三)工艺操作要点说明

(1)洗涤煮沸。按固液比1∶20加水煮沸15min,以去除杂质和淀粉。

(2)淀粉酶酶解。酶解温度65℃。

(3)蛋白酶酶解。pH值为7.0,温度为40℃。

(4) H2O2脱色。称取一定量膳食纤维,按固液比1∶20添加5% H2O2,调pH值为10,55℃脱色2h,弃去上清液,加水洗涤,用HCl中和,用水漂洗、抽滤3次,65℃干燥9h。在整个氧化漂白过程中,添加0.75%三聚磷酸钠和0.75%磷酸氢二钠作为螯合剂排除金属离子干扰;漂白过程重复2~3次。

四、膜分离法制备可溶性膳食纤维

(一)原理

膜分离法是利用高科技的膜分离技术,将分子量大小不同的膳食纤维分离提取,是制备可溶性膳食纤维的最有前途的方法。该法能通过改变膜的分子截留量来制备不同的分子量的膳食纤维,避免了化学分离法的有机残留。使用此法的缺点是不能制备不溶性膳食纤维,而且此法对设备要求较高。

(二)工艺流程

滤液或发酵液→调pH→离心沉淀→上清液→超滤→成品

(三)工艺操作要点说明

(1)调pH值。用盐酸将pH调至4.5。

(2)离心沉淀。4 000r/min,离心20min,弃去沉渣蛋白。

(3)超滤。取上清液进行超滤,采用聚砜酰胺膜为超滤膜,截流相对分子质量10 000或更小,操作压力0.25MPa,操作温度50℃~60℃。

五、酶-化学结合法制备膳食纤维

(一)原理

在使用化学试剂处理的同时,用各种酶,如α-淀粉酶、蛋白酶、糖化酶和纤维素酶等去降解膳食纤维中含有的杂质,如脂肪或者蛋白质等。再用有机溶剂处理,用清水漂洗过滤、干燥后便获得纯度较高的膳食纤维。

(二)工艺流程(以薯渣中膳食纤维提取工艺为例)

薯渣→干燥→粉碎→泡洗→过滤→离心→淀粉酶水解→过滤→漂洗→碱水解→过滤→漂洗→离心→烘干→粉碎→挤压膨化→超微粉碎→产品

(三)工艺操作要点说明

(1)粉碎。将干薯渣用物料粉碎机(自带金属筛网)粉碎。

(2)淀粉酶酶解。将薯渣粉在室温下用水泡洗,接着按1∶8的料液比调成浆状,加入少量二氯化钙,最后加入淀粉酶,加热保温液化水解,再泡洗去除糊精等水解物。

(3)蛋白酶酶解。用1∶5的料液比进行蛋白质碱水解。

(4)干燥。进行过滤和漂洗,然后拧干滤渣,再在60℃条件下烘至含水量15%以下,粉碎后即为膳食纤维粗品。

六、发酵法制备膳食纤维

(一)原理

发酵法提取是采用如保加利亚乳杆菌和嗜热链球菌对原料进行发酵,然后水洗至中性,干燥即可得到膳食纤维。发酵法生产的膳食纤维色泽、质地、气味和分散程度均优于化学法,此方法得到的膳食纤维有较高的持水力和得率。目前该法在果皮原料制取膳食纤维时使用。

(二)工艺流程(以乳酸菌发酵柑橘皮中膳食纤维为例)

柑桔皮渣原粉→加水混匀→调料(加入脱脂奶粉及白砂糖等)→装瓶→灭菌→冷却→接种→培养→78%乙醇沉淀→烘干→粉碎→过筛→产品

(三)工艺操作要点说明

(1)调料。将水与原粉按一定比例混合均匀后,往浆液中加入一定量的脱脂奶粉和白砂糖,搅拌溶解,然后将浆液装入瓶中,用90℃的水浴加热15min。

(2)接种。物料冷却至室温后,将保加利亚乳酸杆菌和嗜热链球菌按1∶1的比例接种到浆液中,接种量为3%~5%。

(3)培养。于40℃条件下培养20h左右。

(4)脱水和漂洗。将发酵好的原料浆脱水,发酵渣用流动水漂洗至中性。

(5)醇析。用78%乙醇沉淀。

(6)干燥。发酵渣于70℃下烘干。

(7)粉碎和过筛。干燥后的纤维用粉碎机粉碎,过60目筛,即得到膳食纤维产品。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。