第四节 其他合金铸件的浇注系统

普通灰铸铁铸件,可以根据铸件的情况和要求,灵活地使用各种类型的浇注系统。其他合金由于其铸造性能不同,所以浇注系统也有其相应的特点。

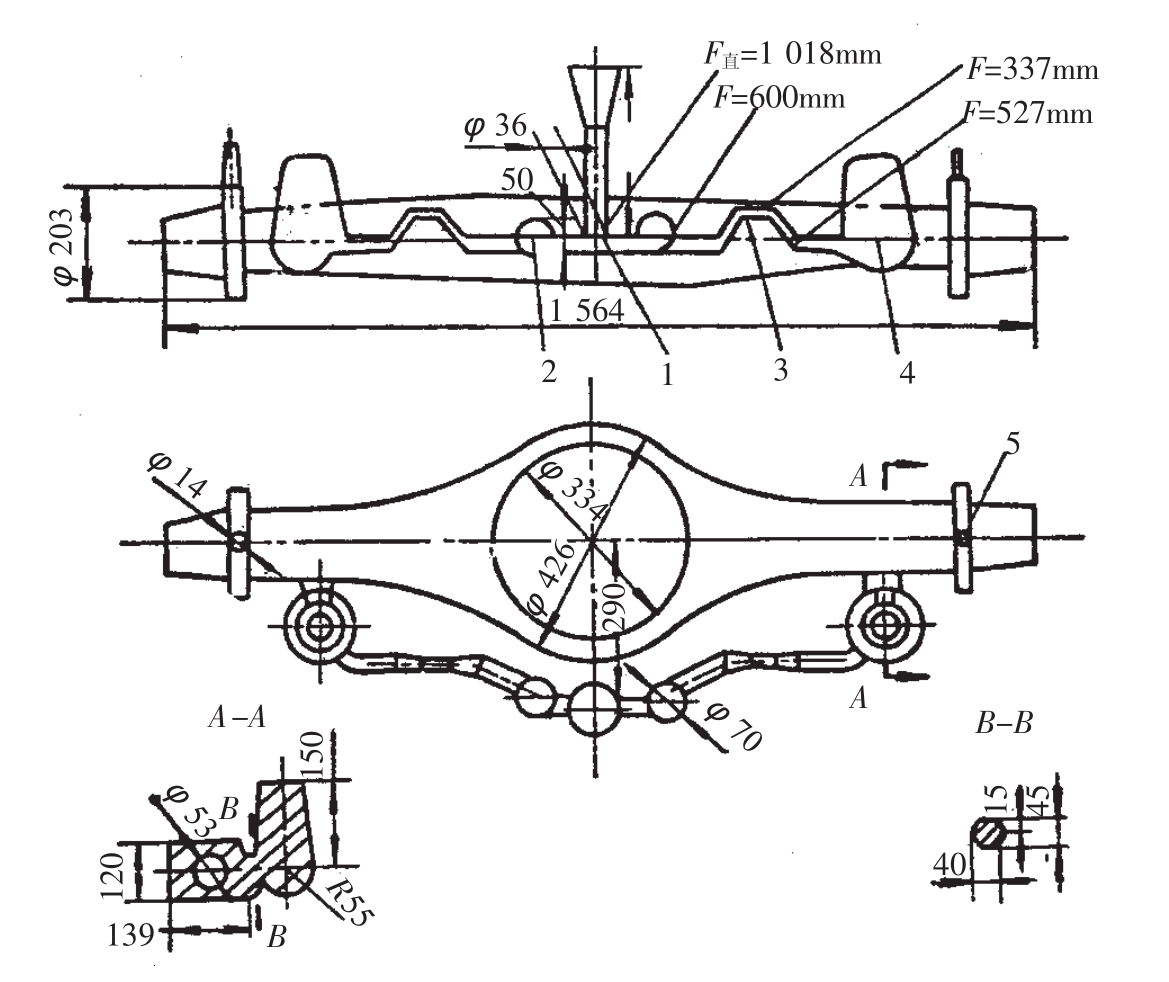

一、球墨铸铁件浇注系统球墨铸铁流动性较好,但铁液经球化、孕育处理后,温度下降很多,要求迅速浇注,所以球墨铸铁件的浇注系统截面积要比灰铸铁的大20%~100%。球墨铸铁易氧化、夹渣,充型要平稳通畅。因此,生产中多采用半封闭或开放式浇注系统。球墨铸铁液态收缩大,是体积凝固方式,在铸件上形成缩孔和缩松的倾向大,可按定向凝固的原则设计浇注系统,并加冒口补缩。也可增大铸型刚度来消除缩孔。用冒口补缩时,为增加冒口的补缩效果,可由内浇道通过冒口浇入。如图3-31所示为球墨铸铁曲轴的浇冒口系统图。

球墨铸铁件的浇注系统也可用水力学公式,ΣF内= 计算,其中μ值对湿型中、小件可取0.35~0.5。

计算,其中μ值对湿型中、小件可取0.35~0.5。

浇注时间可按下式求出

式中m——浇注总重量(kg),可取铸件重量的1.2~1.4倍。

球墨铸铁件各组元的截面比例,根据生产条件和铸件结构确定。

例如:适用于设有暗冒口的一般铸件,ΣF内:ΣF横:ΣF直=1:1.3:1.2;

适用于中型曲轴类铸件,ΣF内:ΣF横:ΣF直=1.3:1.06:1;

适用于薄壁小件,ΣF内:ΣF横:ΣF直=0.8:(1.2~1.5):1;

图3-31 4110球墨铸铁曲轴浇冒口系统图

1-易割片 2-冷铁

适用于小型曲轴件,F内:F横:F直=1:0.91:0.72。

球墨铸铁件也常应用压边浇口,其压边宽度是灰铁的2~3倍。

二、可锻铸铁件浇注系统

可锻铸铁件多是薄壁的中、小型铸件,由白口铸铁件经长时间高温退火得到。白口铸铁碳当量低,流动性差,收缩大,铁液中熔渣也较多,故要求浇注系统有较大的截面积。充型迅速,挡渣能力强,常用封闭式浇注系统。按定向凝固原则,浇口宜从铸件厚壁处引入,并采用在内浇道与铸件之间设置暗冒口的浇注系统。如图3-32所示。

为了提高暗冒口的补缩作用,应使内浇道的截面积小于冒口颈的截面积。这样可使内浇道比冒口颈早凝固,以保证冒口中的液态金属全都起补缩铸件的作用。

图3-32 可锻铸铁件浇注系统

1-直浇道 2-暗冒口 3-冒口颈 4-铸件 5-横浇道 6-内浇道

内浇道的截面积,可参考表3-14选取。

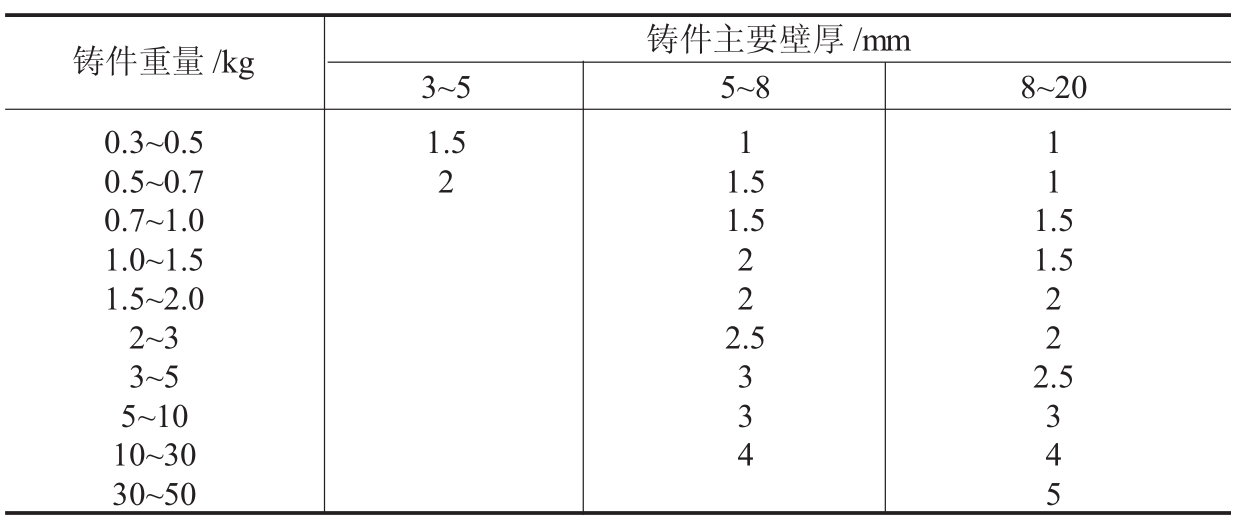

表3-14 可锻铸铁件内浇道总截面积(cm2)

注:1.当内浇道同时供给两个或两个以上铸件的铁水时,A内按两个或两个以上的铸件重量查得。2.内浇道长度如达200~300mm时,则A内加大1/3左右。3.直浇道高度如达120~200mm时,A内可减少1/3左右。4.A内∶A横∶A直=1∶(1.5~2.5)∶(1.5~2)。

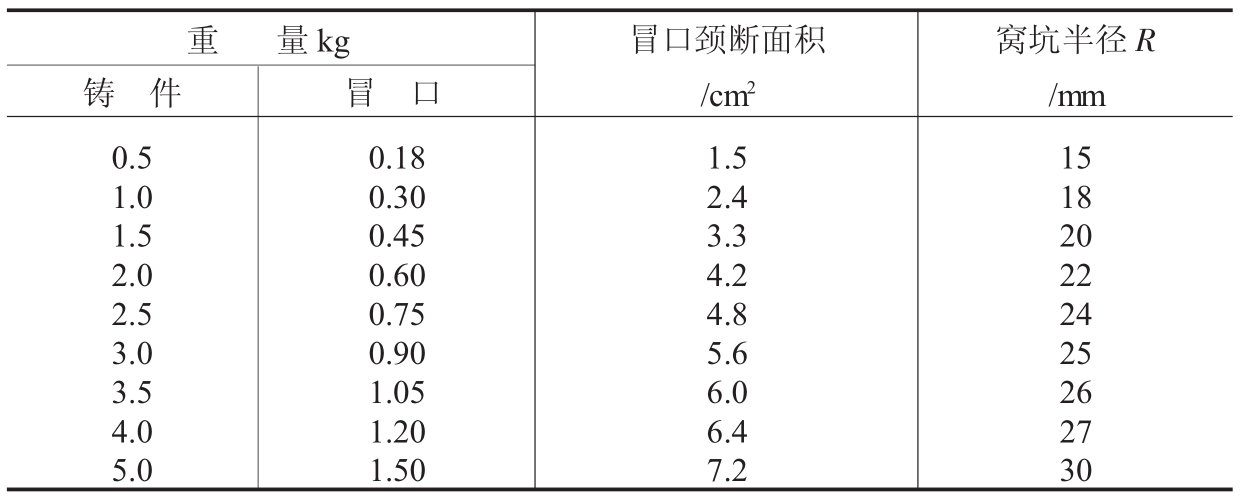

暗冒口及冒口颈的大小和尺寸按表3-15选用。

表3-15 可锻铸铁件用冒口尺寸

典型的可锻铸铁件浇注系统如图3-33所示。铁液从直浇道进入横浇道,横浇道中设置离心式集渣包和水封式阻流装置,经过撇渣后的铁液进入暗冒口,然后经冒口颈引入型腔。后桥壳体铸件重量92.5kg,带冒口总重量为120.9kg。

图3-33 后桥壳体的浇冒口系统图

1-直浇道 2-撇渣包 3-水封装置 4-暗冒口 5-出气孔

三、铸钢件浇注系统

铸钢由于熔点高,易氧化和流动性差,要求快速浇注,平稳流动,应采用大尺寸不封闭的底注式浇注系统。

铸钢收缩大,易产生缩孔、缩松等缺陷,应按定向凝固原则设计浇注系统,以利于补缩。高大铸件则采用阶梯式分层注入法,一般铸件从分型面或通过冒口引入。图3-34即为一典型实例。

铸钢件浇注常使用漏包。漏包是起重机吊运式浇包的一种,其保温性高,挡渣好,但浇注压力大,对浇道冲击大,所以一般大、中型铸件浇注系统均用耐火砖管组成。

图3-34 砧座铸件的金属注入图

1-缓冲直浇道 2-直浇道 3-横浇道 4-内浇道 5-补给冒口的浇注系统 6-放置内冷铁的轮廓线 7-排气管

漏包浇注时浇注系统的计算如下。

1.计算浇注时间

浇注时间可按下式确定:

式中t——浇注时间(s);

m——铸钢件重量(kg);

k——系数可按表3-16选取。

表3-16 铸钢件浇注时间计算公式中的K值

计算出的浇注时间是否合适,需用公式υ=h/t来验算。钢液在铸型中的上升速度见表3-17。

表3-17 钢液在铸型中的上升速度

注:对于大型合金钢铸件或试压铸件,钢液上升速度应比表中数值增加30%~50%。

2.计算包孔直径

已知型中金属液总重量m和浇注时间t,同时考虑注孔的数量。先计算出钢液流量qm

qm=m/tn

式中qm——钢液流量(kg/s);

m——铸件总重量(kg);

t——浇注时间(s);

n——浇包注孔数量。

式中F孔——包孔截面积(cm2);

qm——钢液流量(kg/s);

μn——系数,取0.89;

ρ——钢液密度,为0.0071kg/cm2;

g——重力加速度(980cm/s2);

H——钢液在包中的高度(cm)。

按钢液流量qm值及漏包中钢液液面高度H,即可求出包孔直径d孔。

根据所选用的包孔,计算包孔的总截面积,再按比例求出其他各浇道的总面积。

ΣA孔∶ΣF直∶ΣF横∶ΣF内=1∶(1.8~2.0)∶(1.8~2.0)∶2

也可根据漏包注孔直径,直接按表3-18确定各浇道的尺寸。

表3-18 根据注孔直径确定浇道尺寸

四、铝合金铸件浇注系统

铝合金密度小,导热快,收缩大,易氧化和吸氧,所以要求浇注系统流动平稳无涡流,撇渣能力强,充型时间短并有利于补缩,通常使用底注的开放式浇注系统,各组元截面积比例为:

F直:F横:F内=1:(2~3):4。

F直的计算公式为:

式中m——铸件和浇冒口总重量(kg),无冒口时取铸件重的1.1~1.3倍,有冒口时取铸件重的1.5~2.0倍;

μ——系数,取0.04~0.07;

t——浇注时间(s);

H均——平均压力头(cm)。

式中s——系数,参见表3-19。

表3-19 S值的经验系数

![]()

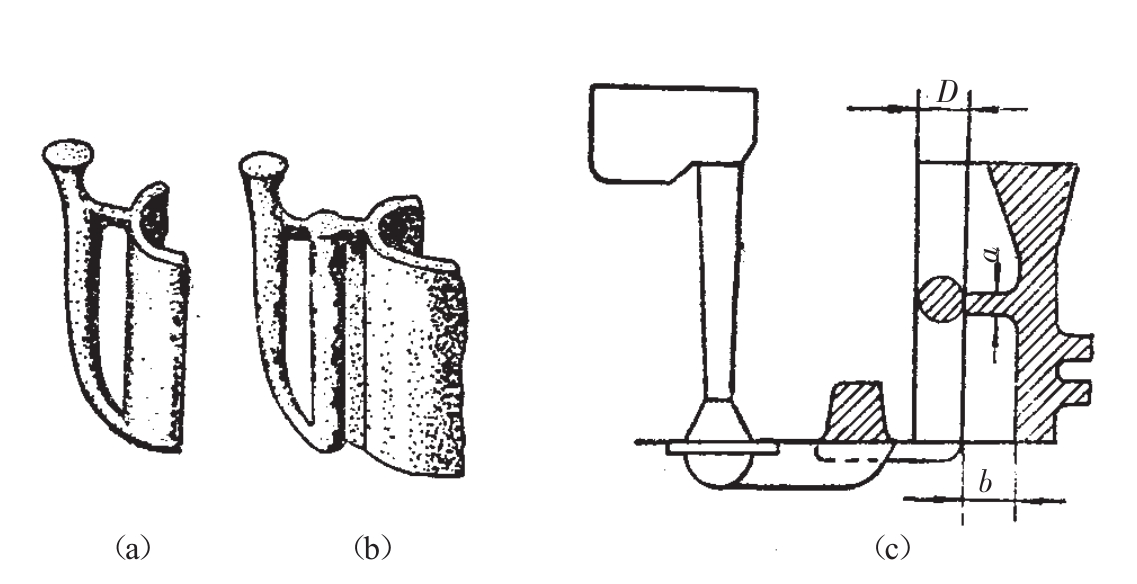

在铸造铝合金和易氧化的合金时,经常使用垂直缝隙式浇注系统,如图3-35所示。

垂直缝隙式浇注系统是阶梯式浇注系统改进而来的,即沿铸件全部或部分高度方向设置单层薄片的内浇道。这种浇注系统充型平稳,氧化膜不易卷入,高温金属液始终由上部进入型腔,使金属液由下而上凝固,有利于铸件的补缩。

铝合金铸件常用各组元截面比为:

图3-35 垂直缝隙式浇注系统

(a)初期的(b)改进的(c)现代的

小件:ΣF直:ΣF横:ΣF内=1:(1.5~3):(1~1.5);

大、中件:ΣF直:ΣF横:ΣF内=1:(2~3):(2~4)。

圆柱形直浇道的直径最好不大于25mm,太大时容易在直浇道中产生涡流。故大型铸件直浇道可由2~3个组成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。