四、工业样板的制作程序

制作工业样板的程序大致分为测试样板制作、测试样板的检查、附件样板(零料板)、缝份的设计、剪口的设计、各部件的名称和注意事项的说明、工业样板的制作、样板的校对等步骤。

1.测试样板制作

(1)测试样板制图方法

测试样板是依据设计图而完成的服装样板,是用来制作成衣样品的样板,可以采取立体结构制图或平面结构制图等多种方法进行样板制作。

①立体结构制图:将坯布披在人体模型上,边画边裁剪,是立体的样板制作方法。

②平面结构制图:平面结构制图是根据设计款式图,对胸围等尺寸进行判断,以尺寸为基础在图纸上直接画板型的方法。

(2)测试样板制作步骤

由于测试板型制作需要掌握系统的服装结构设计方法,不作为本书的重点,本书仅以男西装为例加以说明。

例:男西装的样板制作

1.测试样板的制作

(1)男西装款式如图2-3所示。

图2-3 男西装的款式图

(2)测量规格尺寸、选择基础号型及设计尺寸如表2-2所示。

表2-2 男西装的制板尺寸 单位:cm

(3)制图参考公式如表2-3所示。

表2-3 制图参考公式 单位:cm

(4)参考公式或者企业最习惯的方法进行结构制图,如图2-4、图2-5所示。

图2-4 衣身、袖子结构制图 单位:cm

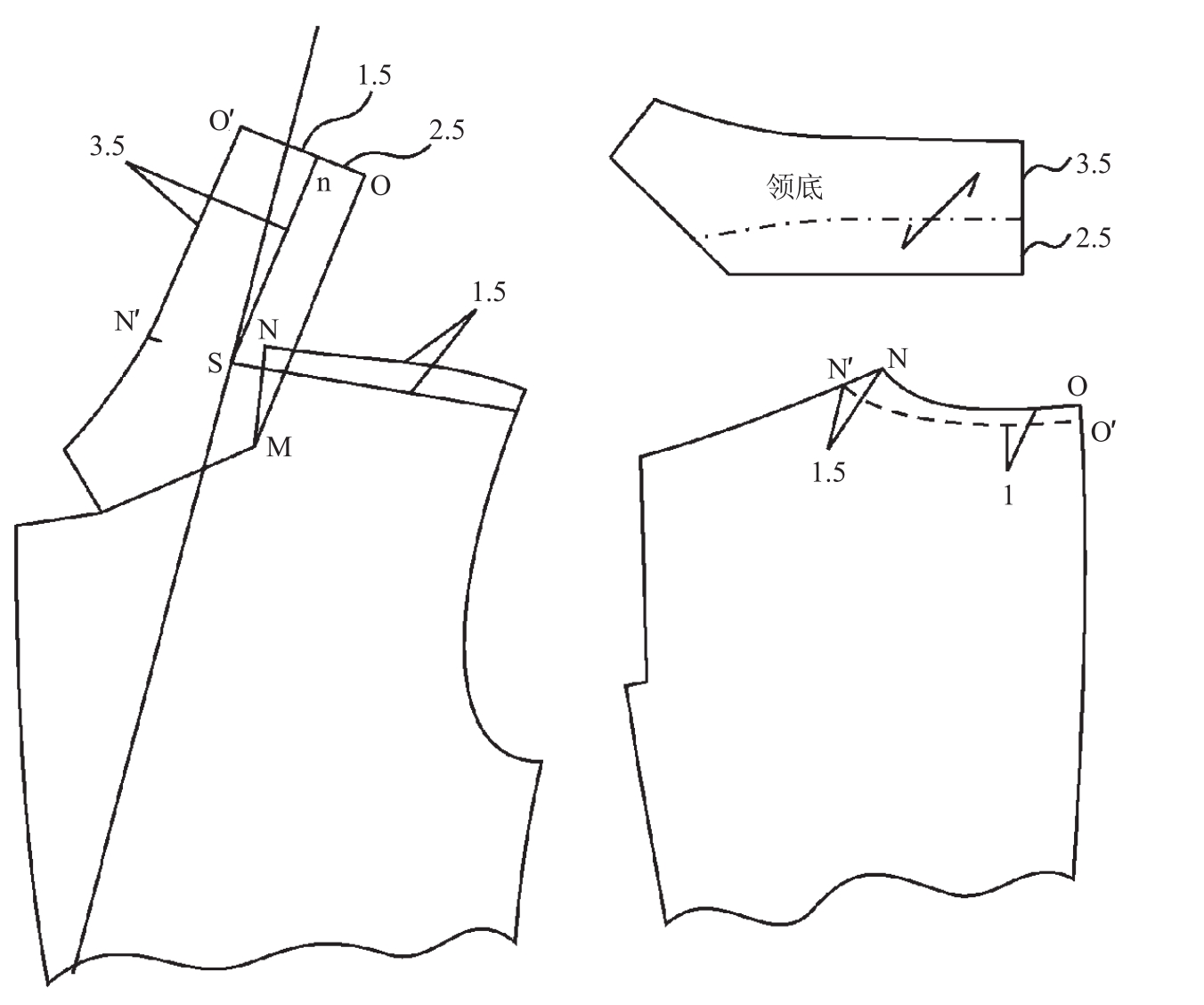

图2-5 领子制图 单位:cm

(5)测试样板的自身检验与完成。

首先要针对胸围、臀围的尺寸进行严格的测量;对面料的伸缩性进行仔细的测量;缝合线(结构分割线)设计合理,同时要易于缝制,对应的缝合线的长度以及线的分割形式要相同;面料的纱向表示要准确无误。

(6)依据样品的结果对测试样板进行检验。

测试样板做成之后,要进行样品制作,根据样品的效果,进一步修改、完善测试样板。

2.工业用样板的制作

(1)缝份的设计

①缝份的宽度设计:缝份的宽度设计需要根据产品档次、缝合的方法来设计缝份的宽度、下摆的宽度和袖口的折边,一般情况下,可以采用1cm为设计缝份的基本尺寸,在成衣档次提高的情况下,缝份可以加宽一些。另外,缝份的设计与面料性能(厚度、撕裂强度等)有直接的关系,面料厚、撕裂强度低的可以设计宽一些,同时工艺要求也对缝份的形态和宽度有很大影响。

如:中高档的半里子西服正装后中心缝份一般宽度设计为2.5cm,缝份边缘如果是撩缝扦边则要再加0.7cm,如果是滚条包边则缝份依然是2.5cm(图2-6)。

图2-6 缝份的宽度设计 单位:cm

②缝份的角度(抹角)设计:为了确保衣片的缝合精准,需要根据劈缝和倒缝的形式处理缝份端点的角度和形态,抹角可以分为以下几种:

图2-7 缝份的角度设计

·缝份不外露(全里子状态),缝份的起始部位可以设计为直角状态(图2-7①)。

·缝份不外露(全里子状态),为了裁剪方便,也可以顺延裁片(图2-7②)。

·折边缝份设计要考虑对折后相吻合(图2-7③)。

·缝份外露(无里子状态),要根据劈缝或倒缝方向设计角度,使缝份折返后与裁片完全吻合(图2-7④)。

③男西装缝份设计实例参考如图2-8所示,袖片设计如图2-9所示。

图2-8 全里子西服身片缝份设计 单位:cm

图2-9 袖片缝份设计 单位:cm

(2)剪口设计

剪口是设计的指示符号,是为了正确地缝合袖山和袖窿、前后身的侧缝线、前后的肩线等部位所做的必要的对合点。事先在板型上设立对位剪口,可以方便加工,提高缝制效率。剪口的种类和使用方法包括直剪口法、三角剪口法、画线法(针织面料)三种方法,剪刀是对应结构线打直角剪口,剪口的深度一般在0.3~0.5cm之间,但是缝份的宽度也影响剪口深度的变化。原则上单独的剪刀形式表示前片,双剪刀的形式表示后片,剪口的位置与形式是以成衣缝制便捷为前提而设立的。剪口垂直于结构对应的线。

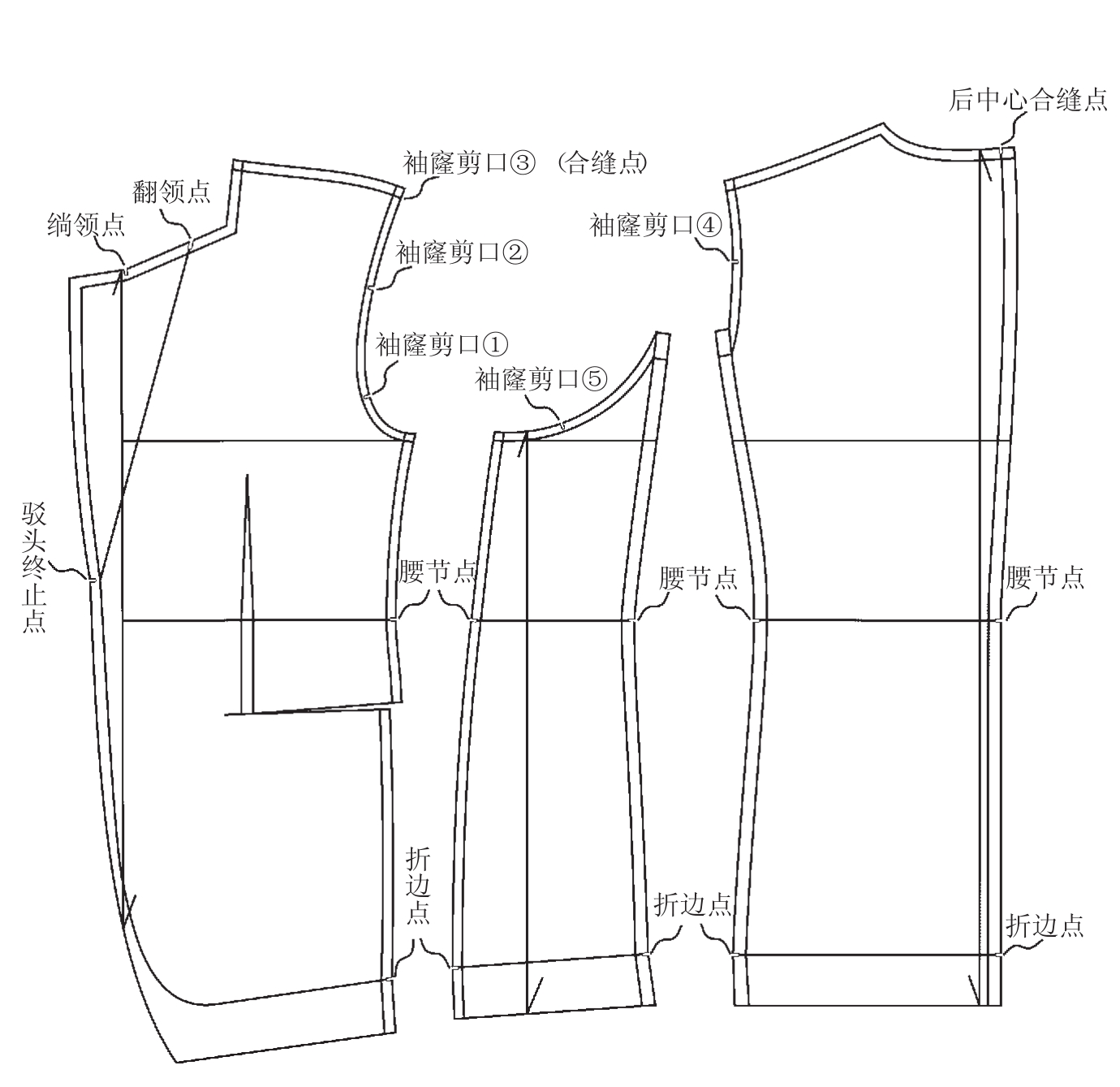

男西装剪口基本上采用的是直剪口法,剪口位置设定参照图2-10身片剪口设计和图2-11袖片剪口设计。

图2-10 身片剪口设计

图2-11 袖片剪口设计

(3)样板标注和注意事项的说明

板型上要注明制板的具体时间,年代规格的代码,面料的里料用衬的区别代码,各板的数量板型的代码,规格尺寸都要写在上面。

同时,也要将面料的纱衬、中心线、贴边线以及褶、省的倒向、缝制时需要归拢和拉伸部位一一标明。样板标注如图2-12所示。

图2-12 样板标注

(4)完成工业样板

需要注意的是,在净样板送到缝制工厂后,缝制工厂会根据各自的技术和加工成本稍加修正。各缝制工厂的样板师的技术是有差异的,但是要将板型最基本的要求指数告诉工厂,以此来指导缝制工厂的板型修正。

3.附件样板制作

附件样板在工业化生产中,其重要性与工业样板是同样的。如果附件样板不准确、不齐全,就会导致裁剪过程和缝制过程出现混乱,甚至会导致质量下降、产生大量次品、废品等不良后果。

根据款式和工艺的不同,附件样板的制作也有很大的差别。另外,附件样板也会随着辅料特性和功能的差别而改变造型和数量,下面用图例说明常规男西装的附件样板制作。

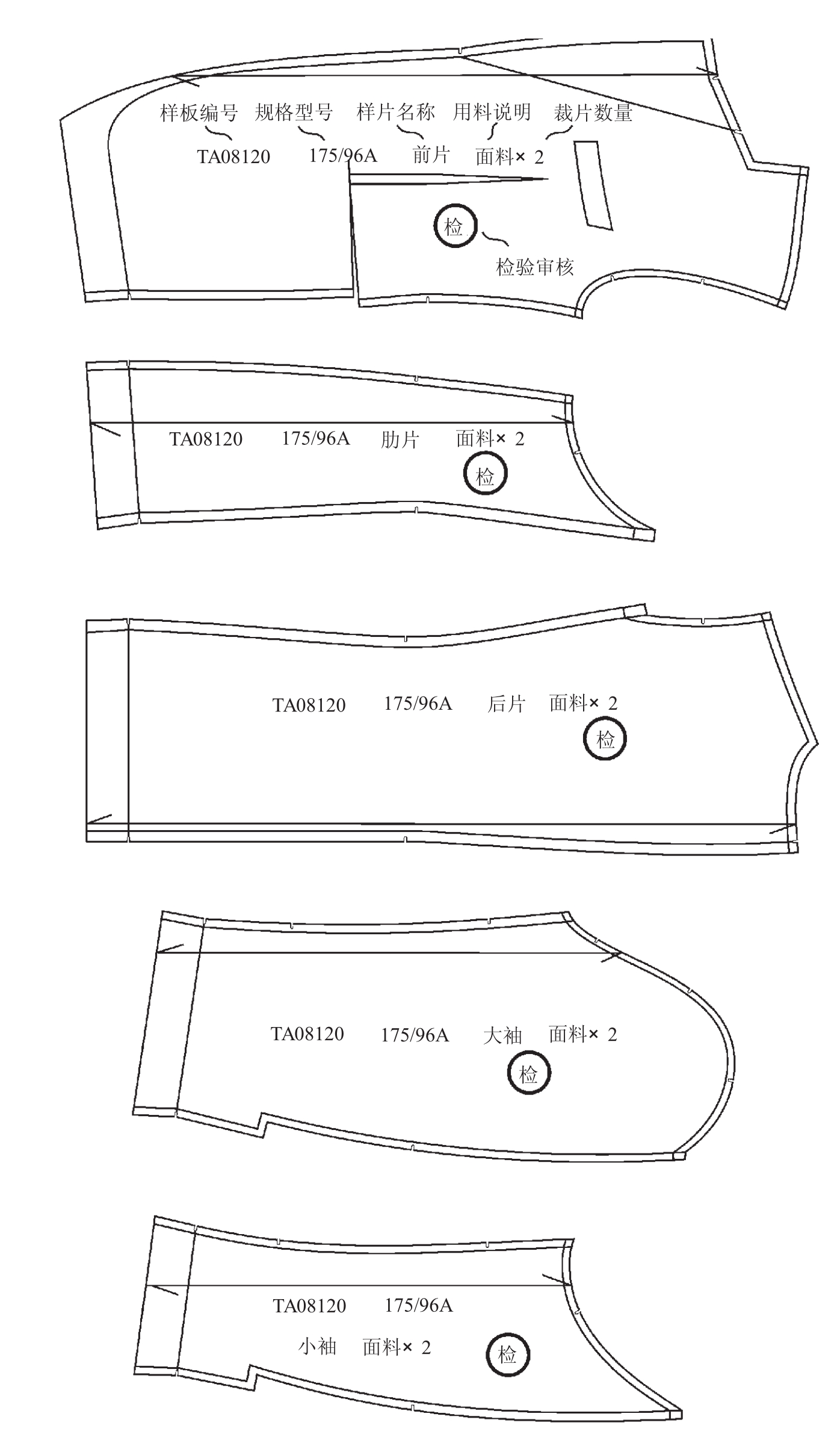

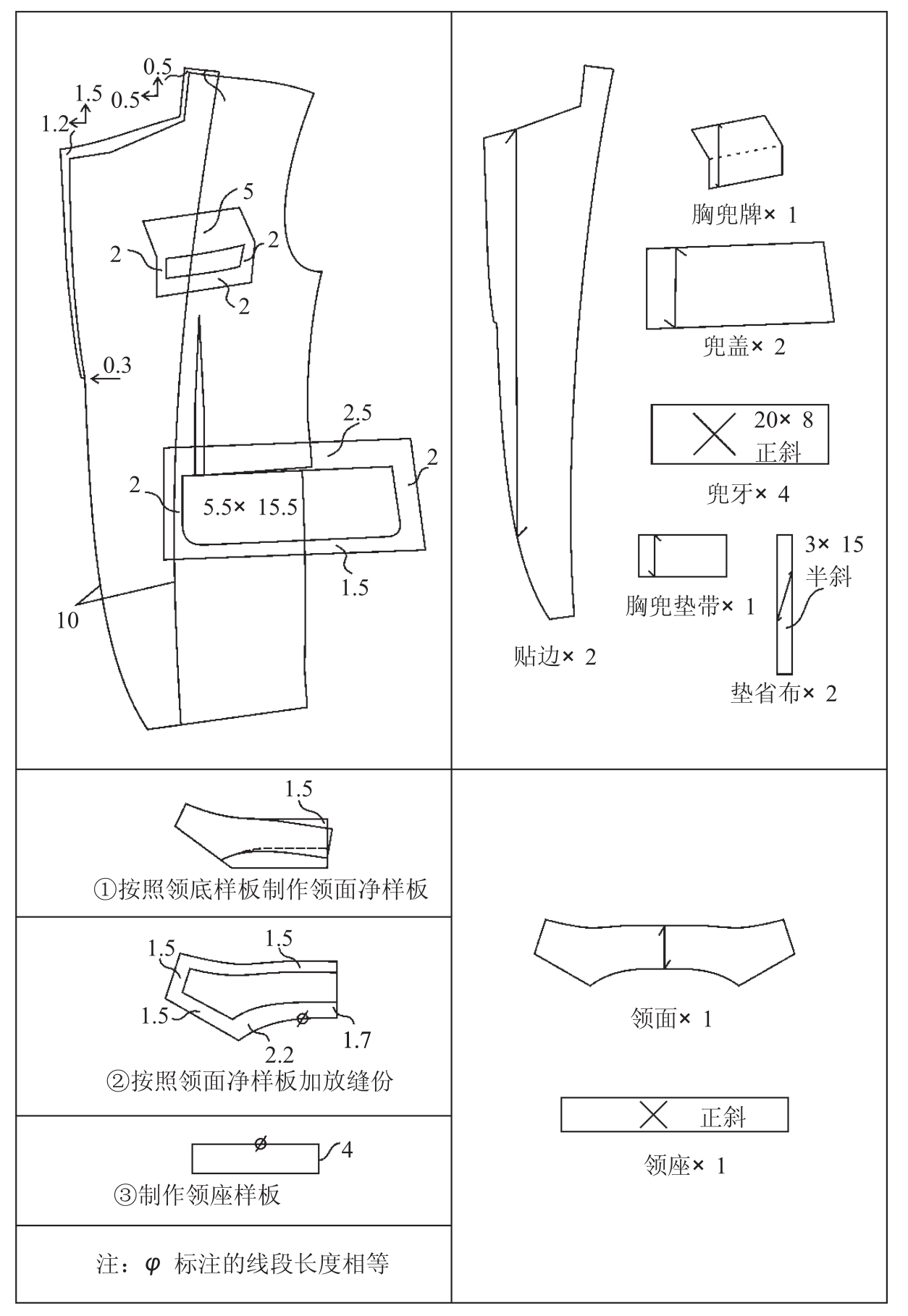

(1)男西装面料附件样板制作

男西装面料附件样板制作如图2-13所示。

图2-13 附件样板——面料附件 单位:cm

(2)男西装里料附件样板制作

男西装里料附件样板制作如图2-14所示。

图2-14 附件样板——里料附件 单位:cm

(3)男西装衬布附件样板制作

男西装衬布附件样板制作如图2-15所示。

图2-15 附件样板——衬布附件 单位:cm

(4)男西装兜布附件样板制作

男西装兜布附件样板制作如图2-16所示。

图2-16 附件样板——兜布附件 单位:cm

4.样品的试制

样品的试制,是样品技术人员所从事的确认样品和开发样品的缝制工作。确认样品,是达成意向后客户所做的批量生产先行确认样;开发样品是没有达成意向客户根据市场近期和未来的需求所研制开发的新产品。前者样品缝制的质量好与坏,将直接影响已达成的意向合同是否能真正履行;后者将对企业未来的发展产生一定的影响(即企业未来订单的落实情况)。

因此工业用样板完成后,技术部门要首先试制一件样品。对样品要看其造型,检验其规格尺寸,达到符合合同规定要求后,方可确认样板。

样品试制的程序及要求如表2-4。

表2-4 样品试制的程序及要求

5.样板的校对和调整

样板的校对和调整主要是指缝制工厂在正式投产之前,根据面辅料的性能和本工厂流水线的特征,为了保证产品的工艺水平和成衣后尺寸的准确,而对工业样板进行的校对和调整。

表2-5是校对和调整的主要内容。

表2-5 样板校对和调整的主要内容

为了保证样板制作的质量,企业在管理上可以根据自身特点制定详细的样板制作工艺标准。下面是某西装加工企业制定的西装样板制作工艺标准。

例:西装样板制作工作标准

1.首先确认样板与式样书是否一致。确认事项:

(1)单排、双排扣。

(2)止口几粒扣:单排分2粒扣、3粒扣;双排分4粒扣、6粒扣。

(3)胸兜式样:贴兜、挖兜。

(4)腰兜式样:贴兜、挖兜。

(5)开衩式样:侧开衩、后开衩、无开衩。

(6)袖开衩式样:活开衩、装饰直开衩、装饰三角开衩。

2.测量规格尺寸及工艺标准上所有标注的尺寸是否和样板一致,如有不一致的需填好表格,并同技术部门或客户确认。需确认的尺寸有胸围、腰围、肩宽、衣长、袖长、扣间距、驳头宽、袖口、开衩长(后开衩、侧开衩)、背宽、胸兜尺寸、腰兜口长、兜盖宽。

3.根据面料的不同与试验的结果,适当地调整样板的尺寸。

4.在确认过程中,如果发现样板尺寸与工艺标准尺寸不相符,应做好记录并且要跟技术部门或客户取得联系,经确认后才能进行修改工作。

5.里式样的确认。在面料样板制作核对准确后,在面料样板的基础上制作里料样板。首先确认式样:

(1)贴边式样:大贴边、半里、全里。

(2)台场式样:有无台场、台场的形状和大小。

(3)里兜尺寸:里兜的兜长、兜深(笔兜、手机兜、烟兜、名片兜)。

6.粘衬部位的确认:哪些部位粘衬,粘衬的形状、大小、纱向如何处理。

粘衬部位有:前片、贴边、底摆、后肩、袖山、袖窿、兜位、兜牌、前领口、领子。

7.兜布的确认:所有兜布的规格按照客供式样书要求的尺寸来做。

8.领子的确认:

(1)领子的形状。

(2)翻领与领座的宽度。

(3)领台与领角的比例。

如果式样书有要求,按式样书工作。

9.检查样板拼合后的弧线是否圆顺,如:

(1)前袖窿与肋片。

(2)肋片与后片。

(3)前肩和后肩。

(4)肩缝是否顺直,大小袖窿内外弧线是否圆顺。

10.检查样板合缝是否等长,余度是否合理。核对部位同上。

11.检查样板折边是否对齐,剪口是否对应。核对部位同上。

12.样板名称是否与工艺标准一致。

13.样板的类别、样板的数量、纱向是否正确等。

以上程序确认无误后,加盖检印方能生产使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。