第四节 圆弧插补指令

【工作任务】

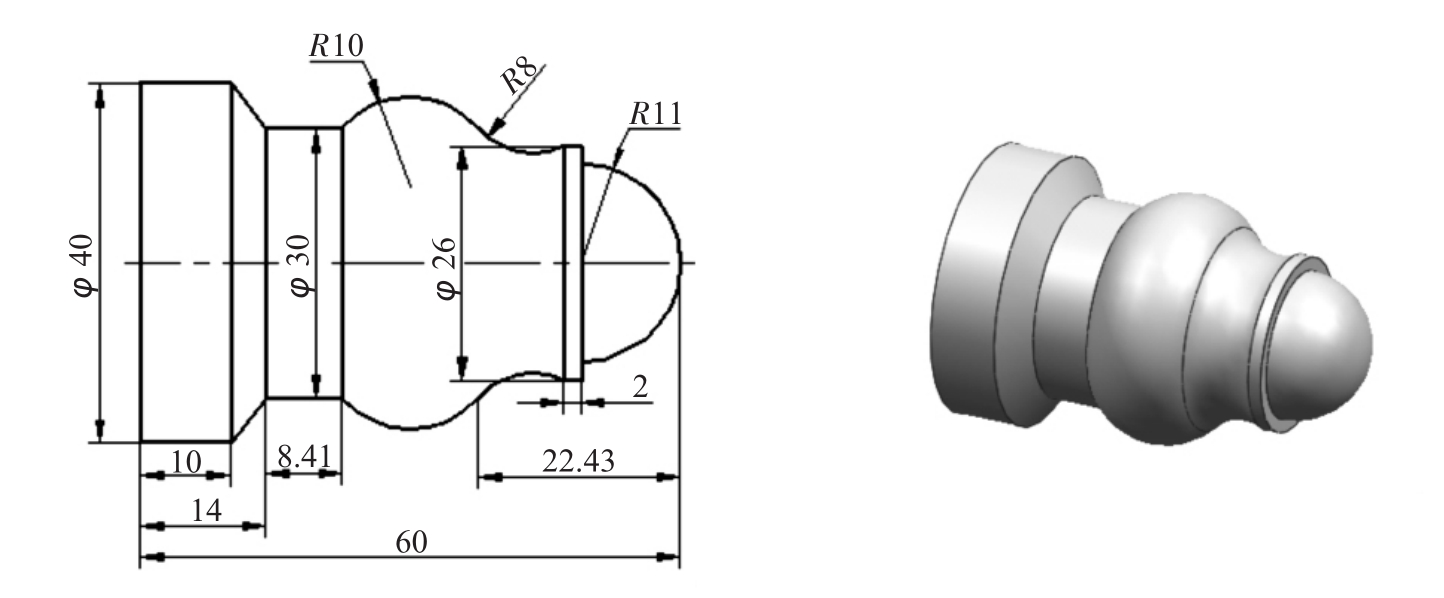

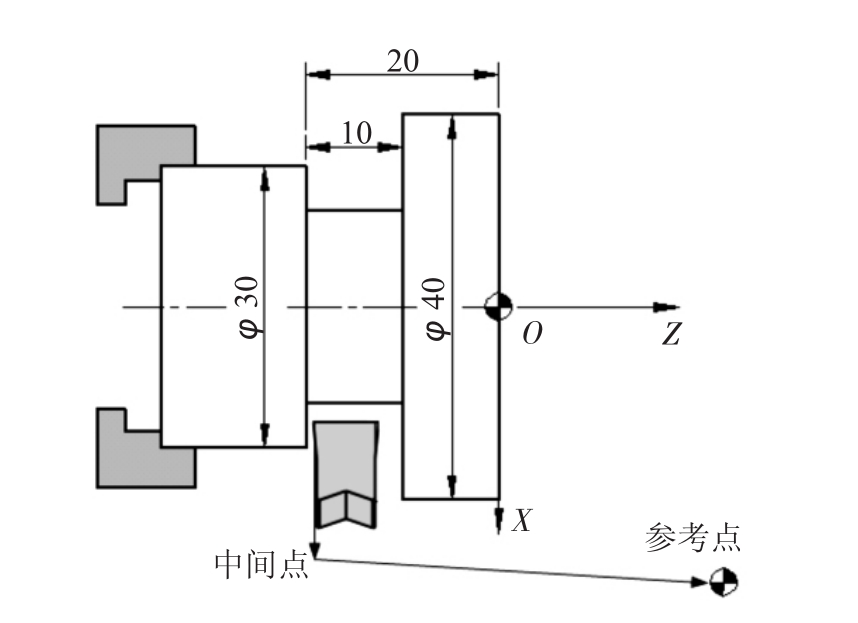

加工如图1-25所示工件,毛坯选用φ40mm×62mm的45钢,试编写其FANUC系统数控车加工程序并进行加工。

图1-25 圆弧零件示例件

【相关理论】

一、圆弧加工指令

1.指令格式

以G18平面的圆弧指令为例,其指令格式如下:

G02表示顺时针圆弧插补;G03表示逆时针圆弧插补。

X Z 为圆弧的终点坐标值,其值可以是绝对坐标,也可以是增量坐标。在增量方式下,其值为圆弧终点坐标相对于圆弧起点的增量值。

R 为圆弧半径。在SIEMENS系统中,圆弧半径用符号“CR=”表示。

I K 为圆弧的圆心相对其起点并分别在X和Z坐标轴上的增量值。

2.指令说明

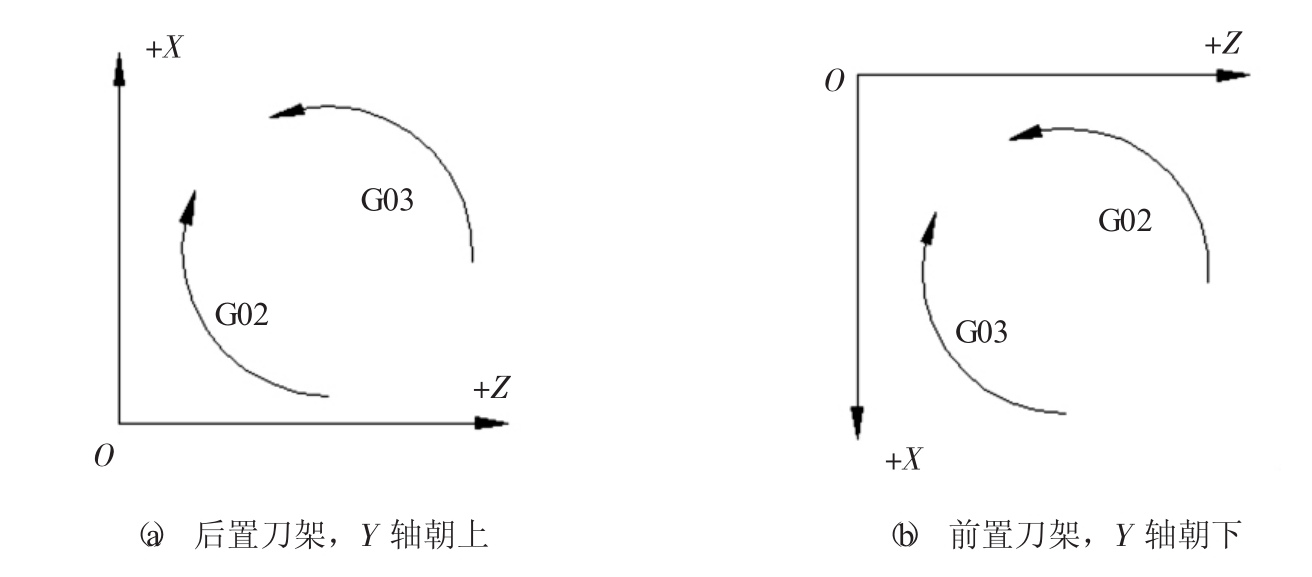

(1)顺逆圆弧判断 圆弧插补的顺逆方向的判断方法是:处在圆弧所在平面(如ZX平面)的另一根轴(Y轴)的正方向看该圆弧,顺时针方向圆弧为G02,逆时针方向圆弧为G03。在判断圆弧的顺逆方向时,一定要注意刀架的位置及Y轴的方向,如图1-26所示。

图1-26 圆弧顺逆判断

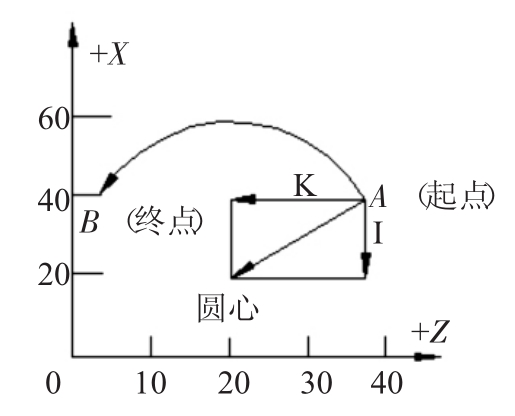

(2)I、K值判断 在判断I、K值时,一定要注意该值为矢量值。如图1-27所示,圆弧在编程时的I、K值均为负值。

例 如图1-28所示轨迹AB,用圆弧指令编写的程序段如下所示:

AB1:G03 X40.0 Z2.68 R20.0;

G03 X40.0 Z2.68 I-10.0 K-17.32;

AB2:G02 X40.0 Z2.68 R20.0;

G02 X40.0 Z2.68 I10.0 K-17.32;

(3)圆弧半径确定 圆弧半径R有正值与负值之分。当圆弧圆心角小于等于180°(如图1-29中圆弧AB1)时,程序中的R用正值表示。当圆弧圆心角大于180°并小于360°(如图1-29中圆弧AB2)时,R用负值表示。需要注意的是,该指令格式不能用于整圆插补的编程,整圆插补需用I、K方式编程。

例 如图1-29中轨迹AB,用R指令格式编写的程序段如下:

AB1 G03 X60.0 Z40.0 R50.0 F100;

AB2 G03 X60.0 Z40.0 R-50.0 F100;

图1-27 圆弧编程中的I、K值

图1-28 R及I、K编程举例

图1-29 圆弧半径正负值的判断

3.凸弧车削加工路线

车锥法(图1-30(a))根据加工余量,采用圆锥分层切削的办法将加工余量去除后,再进行圆弧精加工。采用这种加工路线时,加工效率高,但计算麻烦。

圆弧偏移法图(1-30(b))根据加工余量,采用相同的圆弧半径,渐进地向机床的某一坐标轴方向偏移,最终将圆弧加工出来。采用这种加工路线时,编程简便,但空行程较多。

同心圆分层切削法(图1-30(c))根据加工余量,采用不同的圆弧半径,同时在两个方向上向所加工的圆弧偏移,最终将圆弧加工出来。采用这种加工路线时,加工余量相等,加工效率高,但要同时计算起点、终点坐标和半径值。

图1-30 凸弧车削方法

4.凹弧车削加工路线

凹弧加工中,采用的同心圆分层切削法(图1-31(a))和圆弧偏移法(图1-31(b))的特点与凸弧加工类似。此外,还常采用以下方法:

变半径分层切削法(图1-31(c))根据加工余量,采用起点、终点固定,改变半径的分层切削法最终将圆弧加工出来,编程时需计算变半径值,并应注意半径值与切深应匹配。

切槽法(图3-11(d))对于深凹圆弧的加工,采用切槽法先去除大部分加工余量,再进行圆弧精加工。

图1-31 凹弧车削方法

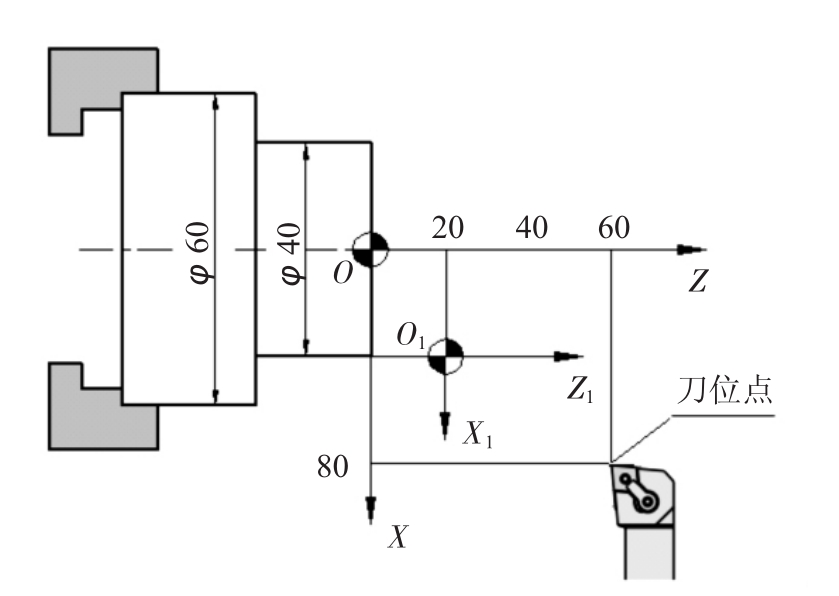

二、FANUC系统工件坐标系设定指令(G50)

工件坐标系除了用G54~G59指令来进行选择与设定外,还可以通过工件坐标系设定指令G50来进行设定。

1.指令格式

G50 X Z ;

X Z 为刀具当前位置相对于新设定的工件坐标系的新坐标值。

2.指令说明

通过G50设定的工件坐标系,由刀具的当前位置及G50指令后的坐标值反推得出。如图1-32所示,将工件坐标系设为O点和O1点的指令如下:

例1 G50 X80.0 Z60.0;(工件坐标系设为O点)

例2 G50 X40.0 Z40.0;(工件坐标系设为O1点)

采用G50设定工件坐标系,不具有记忆功能,当机床关机后,设定的坐标系即消失。

在执行该指令前,必须将刀具的刀位点先通过手动方式准确移动到新坐标系的指定位置,其操作步骤较繁琐,还可能影响其定位精度。因此,在实际加工中,最好不用G50来设定工件坐标系,而采用G54等指令或刀具长度补偿功能来设定工件坐标系。

图1-32 用G50设定工件坐标系

三、回参考点指令

对于机床回参考点动作,除可采用手动回参考点的操作外,还可以通过编程指令来自动实现。FANUC系统与返回参考点相关的编程指令主要有G27、G28、G29三种,这三种指令均为非模态指令。

1.返回参考点校验指令G27

(1)指令格式 G27 X(U) Z(W) ;

X Z 为参考点在工件坐标系中的坐标值。

(2)指令说明返回参考点校验指令G27用于检查刀具是否正确返回到程序中指定的参考点位置。执行该指令时,如果刀具通过快速定位指令G00已正确定位到参考点上,则对应轴的返回参考点指示灯亮,否则将产生机床系统报警。

2.自动返回参考点指令G28

(1)指令格式 G28 X(U) Z(W) ;(FANUC系统返回参考点指令)

G74 X0 Z0;(SIEMENE系统返回参考点指令)

X(U) Z(W) 为返回过程中经过的中间点,其坐标值可以用增量值也可以用绝对值,增量值用U、W表示。

X0 Z0为SIEMENS系统返回参考点指令中的固定格式,该值不是指返回过程中经过的中间点坐标值,当编入其他坐标值时也不被识别。

(2)指令说明 在返回参考点过程中,设定中间点的目的是为了防止刀具与工件或夹具发生干涉,如图1-33所示。

图1-33 返回参考点指令G28

例 G28 X50.0 Z-20.0;

刀具先快速定位到工件坐标系的中间点(50.0,-20.0)处,再返回机床X、Z轴的参考点。

该功能主要体现可通过编程方式使刀架自动返回机床设置的参考点,其作用与在JOG(手动)方式下进行开机回参考点的作用相同。

3.从参考点返回指令G29

(1)指令格式 G29 X(U) Z(W) ;

X(U) Z(W) 从参考点返回后刀具所到达的终点坐标。如果是增量值,则该值指刀具终点相对于G28中间点的增量值。

(2)指令说明执行G29指令时,刀具从参考点出发,经过一个中间点到达G29指令后X(U) Z(W) 坐标值所指定的位置。

G29中间点的坐标与前面G28所指定的中间点坐标为同一坐标值,因此,这条指令只能出现在G28指令的后面。

4.返回固定参考点指令G30

指令格式 G30 P2/P3/P4 X(U) Z(W) ;(FANUC系统返回固定点指令)

G75 X0Y0;(SIEMENS系统返回固定点指令)

P2 为第二参考点,P3、P4分别表示第3和第4参考点;

X(U) Z(W) 为中间点坐标值;

X0 Y0为SIEMENS系统返回参考点指令中的固定格式,该值不是指返回过程中经过的中间点坐标值,当编入其他坐标值时也不被识别。

【任务实施】

1.编程准备

(1)分析零件图样 本任务加工内容主要为圆弧连接面的切削加工,加工后零件的尺寸精度为0~-0.05mm,表面粗糙度达R a1.6μm。

本例工件的编程较为简单,只需掌握数控编程规则、常用指令的指令格式等理论知识及简单的G02及G03指令即可完成编程。

(2)选择数控机床 本任务选用的机床为CKA6136i型FANUC 0i系统数控车床。

(3)选择刀具、切削用量及夹具 加工本例工件时,由于涉及干涉,选择如图1-34所示93°外圆车刀(副偏角47°)进行加工,采用三爪自定心卡盘进行装夹。切削用量推荐值如下:切削速度n=600r/min;进给量f=0.25mm/r;背吃刀量a p=1~2mm。

图1-34 93°外圆车刀

2.编写加工程序

(1)选择编程原点 如图1-25所示,选择工件右端面的中心作为工件编程原点。

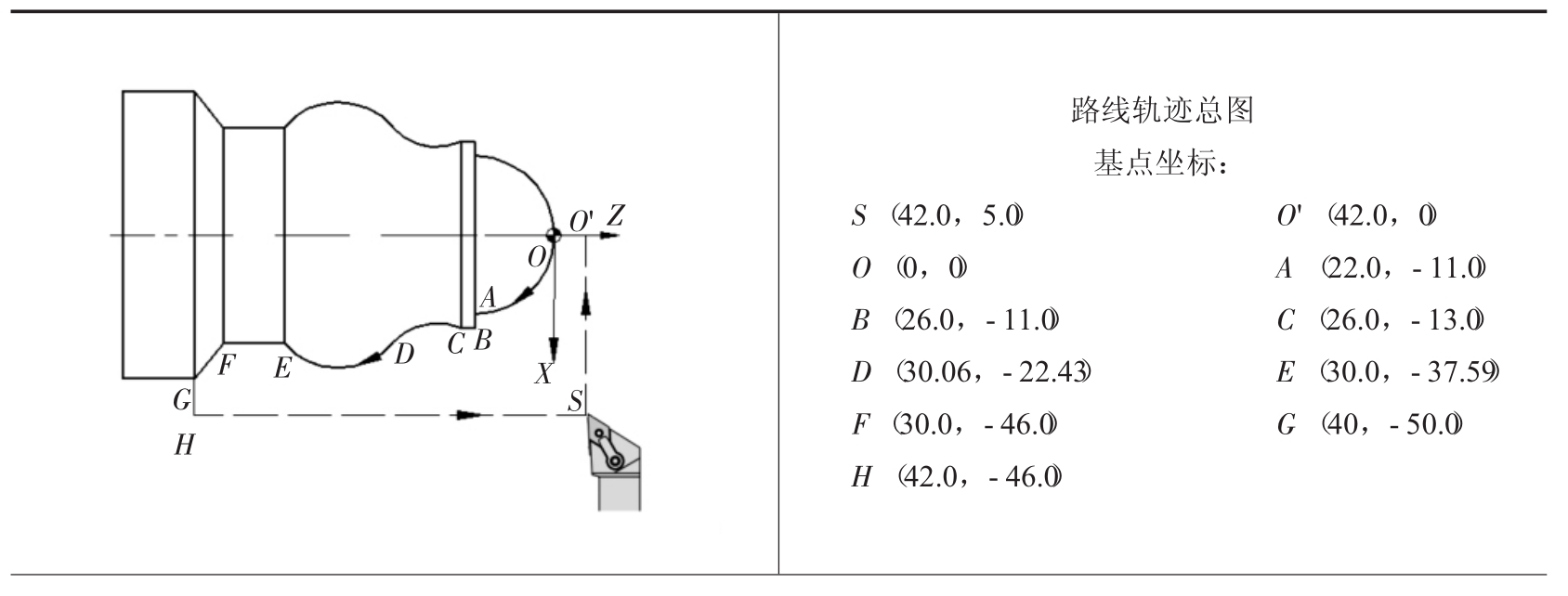

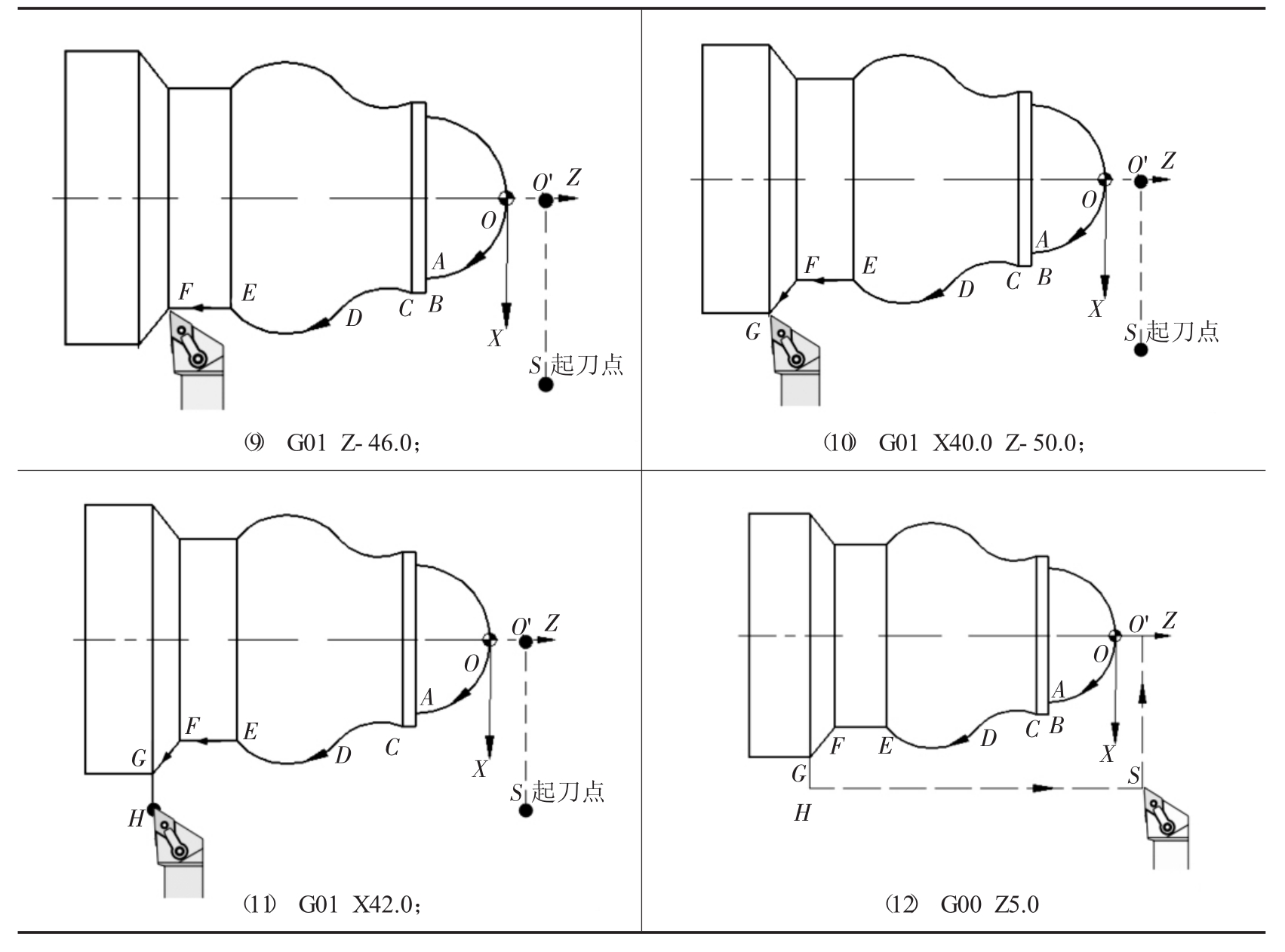

(2)设计加工路线 加工本例工件时,刀具的运动轨迹见表1-9(S-O'-O-A-BC-D-E-F-G-H-S),S为起刀点。

表1-9 刀具中心在XY平面中的轨迹

续表

续表

(3)编制数控加工程序 采用基本编程指令编写的数控车加工程序见表1-10。

提示:

①从换刀点快速进刀至切入点,考虑进刀的安全性,切入点位置取在距右端面2mm处。

②编程时注意正确判断圆弧的顺逆,确定插补指令G02或G03。

③注意圆弧插补指令G02/G03的指令格式,不要漏掉圆弧半径R地址。

表1-10 圆锥帽塞实例参考程序

续表

【拓展练习】

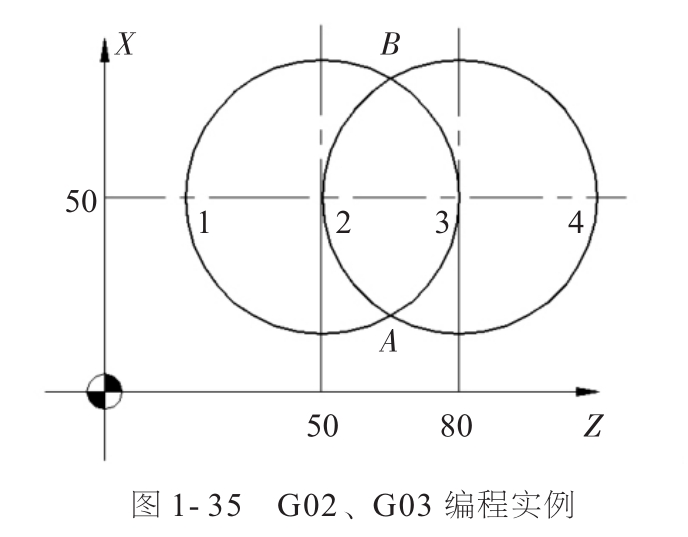

练习1:分别选用R和I、K方式编写图1-35中1、2、3、4段圆弧A→B的加工指令,将其填入表1-11。

表1-11 加工指令

练习2:已知FANUC系统的数控车削加工程序见表1-12,试画出刀具在ZX坐标平面内从轮廓车削的起点A到其终点H的刀具轨迹并描绘加工后工件的轮廓形状。

表1-12 加工程序

![]()

续表

解 该加工程序从A点到H点的刀位点运动轨迹及轮廓形状如图1-36所示。

图1-36 刀位点运动轨迹图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。