第一节 开清棉工序的任务、设备种类和作用原理

一、开清棉工序的任务

开清棉工序是将原棉或各种短纤维加工成纱的第一道工序。本工序完成下列任务:

(1)开松:将棉包中压紧的块状纤维开松成小棉块或小棉束。

(2)除杂:去除原棉中50%~60%的杂质。

(3)混和:将各种原料按配棉比例充分混和。

(4)成卷或输送:制成一定重量、一定长度且均匀的棉卷,供下道工序使用。如采用清梳联,则通过输棉管道将棉流输送到梳棉工序中各台梳棉机的储棉箱中。

二、开清棉联合机的组成

为完成开松、除杂、混和、均匀成卷四大任务,开清棉联合机由各种作用的单机组合成,按作用特点一般分为四类机械。

1.抓棉机械

抓棉机从棉包或化纤包中抓取棉束或棉块喂给前方机械。在抓取的同时也有开松、混和作用。

2.混棉机械

本类机械有自动混棉机、多仓混棉机、双棉箱给棉机等。它们的作用是将输出的原料充分混和,并有开松和除杂作用。

3.开棉机械

此类机械简称开棉机,型式有多种。其主要作用是利用打手进行开松,在原料松解的情况下利用尘棒除杂。

4.清(输)棉机械

此类机械通过较细致的打手机件进一步地开松和除杂,并利用均匀成卷机制成均匀的棉卷或通过输棉管道把开棉机的棉花输送到梳棉机。

三、抓棉机机械组成与工作原理

(一)抓棉机的作用

抓棉机是开清棉工序的第一台单机,主要作用在于:

(1)从已开拆的棉包中抓取原棉喂给前方机械;

(2)具有开松、混和作用。

(二)抓棉机的分类

抓棉机大致可以分为两种,即:

(1)回转式抓棉小车:如A002D圆盘式、FA002圆盘式、FA002A圆盘式等;

(2)往复式抓棉小车:如FA006往复式、FA009往复式、ABO往复式等。

(三)FA002圆盘式抓棉机的结构与作用

(1)FA002圆盘式抓棉机的外形如图1-1所示。

(2)FA002型圆盘式自动抓棉机结构如图1-2所示。

图1-1 FA002圆盘式抓棉机外形图

图1-2 FA002型圆盘式自动抓棉机

FA002型圆盘式自动抓棉机由输棉管1、抓棉小车2、抓棉打手及肋条3、中心轴4、内墙板5、堆棉台6、外墙板7、行走轮8等组成。

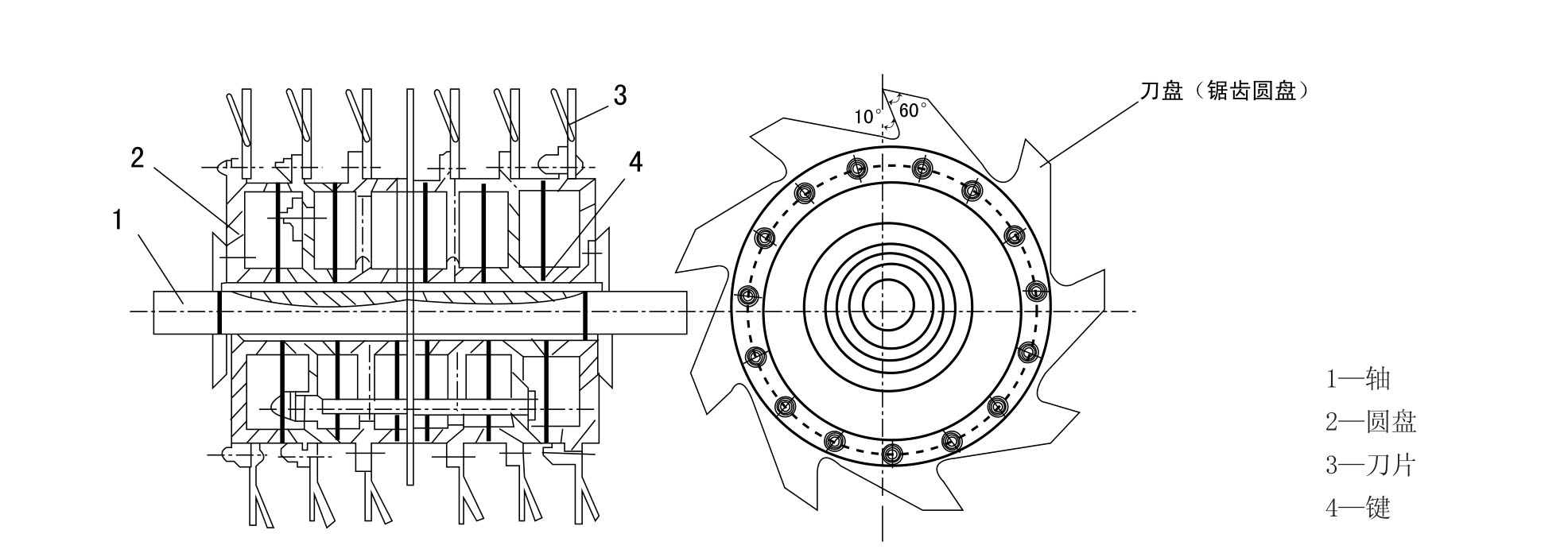

(3)FA002型自动抓棉打手的结构如图1-3所示,由打手轴、隔盘、锯齿刀片、端盘等组成。锯齿刀片的齿数自里向外由稀到密分为三组,第一组为9齿/片,第二组为12齿/片,第三组为15齿/片,使抓取的纤维束更小而均匀,有利于后机台混和、除杂。

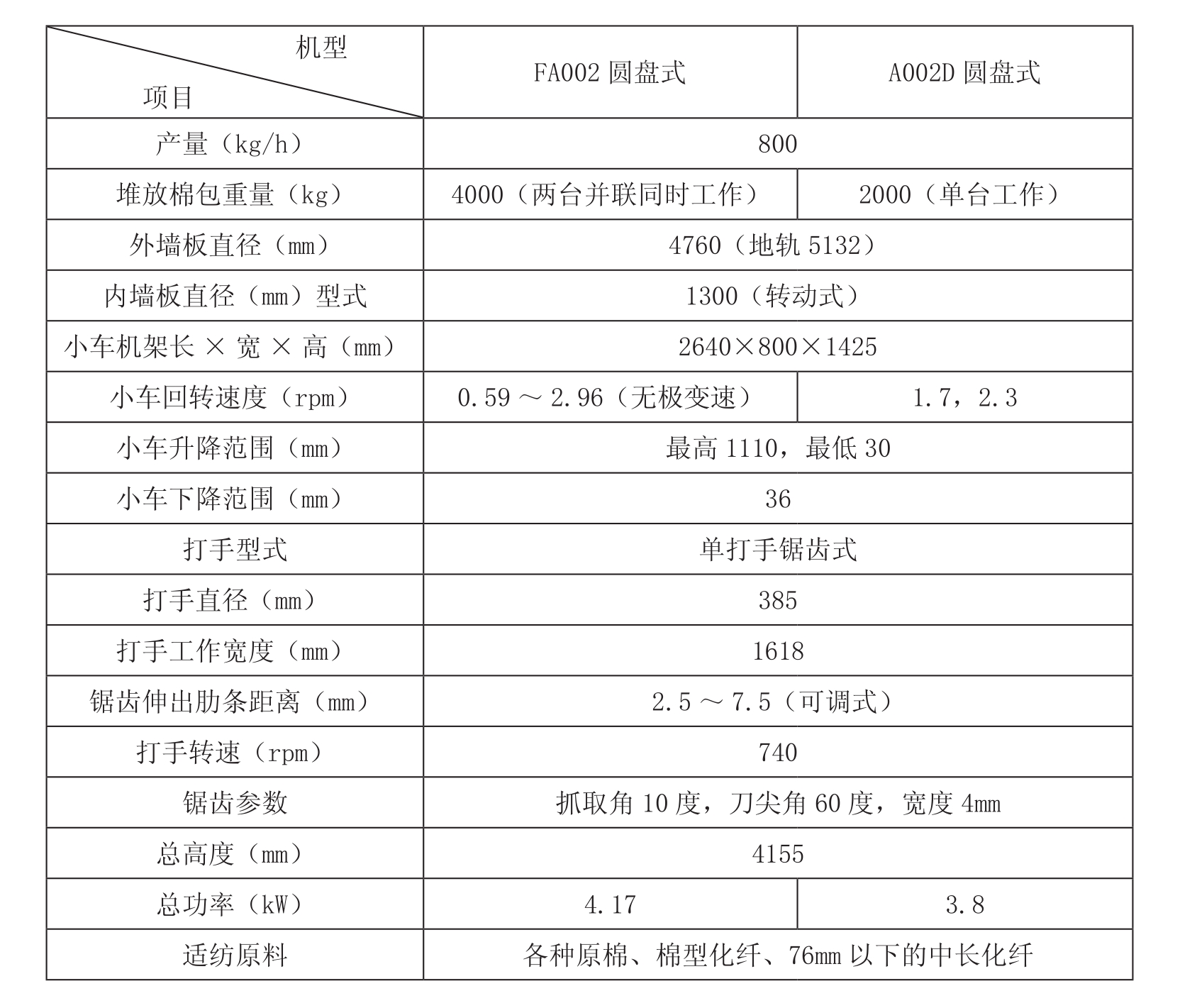

(4)几种圆盘式抓棉机技术特征见表1-1。

图1-3 抓棉打手结构

表1-1 圆盘式抓棉机技术特征

(四)FA006型往复式自动抓棉机的结构与作用

FA006往复式自动抓棉机结构如图1-4所示。FA006往复式自动抓棉机由抓棉小车8、转塔7、抓棉头2、打手3、肋条4、压棉罗拉5、伸缩输棉管6、卷绕装置9、覆盖带10、输棉道11、光电管1等组成。棉包堆在轨道两侧,抓棉器在一侧抓棉的同时,另一侧准备堆包。抓棉小车通过四个行走轮在地轨上做双向往复运动。间歇下降的抓棉头打手在随转塔做往复运动的同时,对棉包做顺序抓取,被抓取的棉束在前方机台凝棉器或输棉风机的作用下经输道管向前方机台输送。

FA006往复式自动抓棉机每侧可分2~4组排列不同原料的棉包,工作时做自动分组抓取,以实现一台抓棉机同时供应2~3条开清棉生产线。不同高度的棉包需同时生产时,可分组排列并由抓棉机在抓取时自动找平。本机产量高,抓取棉束重量轻、自动化程度高。

图1-4 FA006型往复式自动抓棉机

(五)FA009系列往复式抓棉机

FA009系列往复式抓棉机外形如图1-5所示,剖面见图1-6,主要由电气控制柜1、打手2、肋条3、罗拉4、转塔5、抓棉器6、输棉通道及地轨7、行走小车8等组成。FA009系列往复式抓棉机采用先进技术,其主要特点为:

图1-5 FA009系列往复式抓棉机外形图

图1-6 FA009型往复式抓棉机剖面图

(1)抓棉机两侧均可堆放棉包,并可处理1~3组不同高度和密度的棉包;

(2)可根据需要交替抓取三种配棉品种混棉成分;

(3)塔身自动做180度回转;

(4)抓棉臂装有两个抓棉打手和两个安全检测辊;

(5)每个抓棉打手均装有17个抓棉刀盘,102个抓齿,抓棉打手回转时,形成轴向均匀分布的抓取线,完成精细抓棉,抓棉刀尖与肋条相对位置可以根据工艺要求进行调整;

(6)由微机控制,自动检测,实现全自动抓棉。

FA009系列往复式抓棉机在台时产量500kg时,开松后的纤维束在30~35mg/个。被抓取的棉束经输棉通道,借前方凝棉器或输棉风机产生的气流送至前方机台。

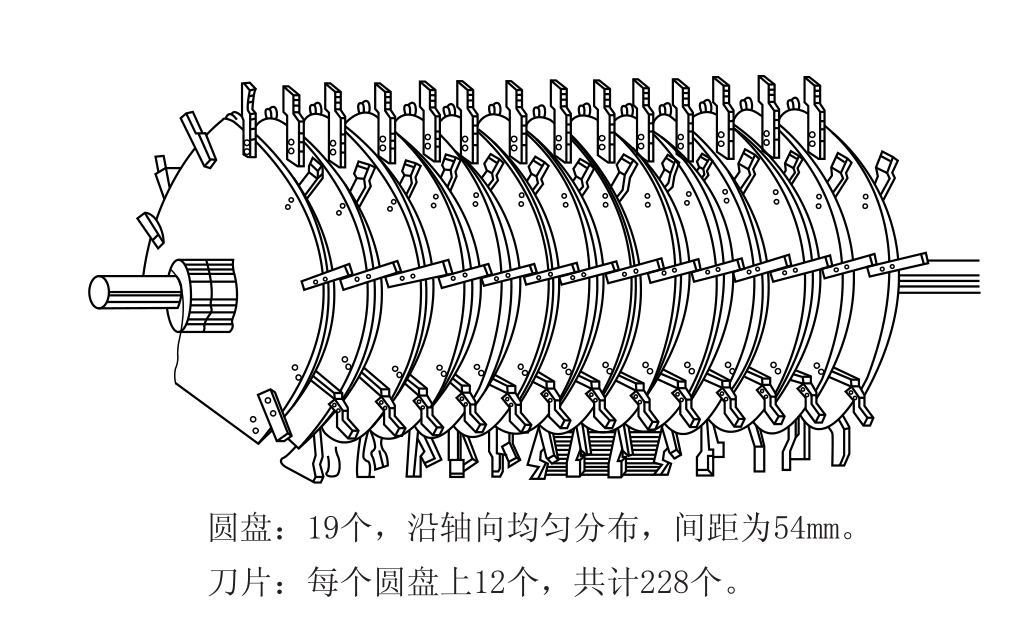

(六)往复式抓棉机抓棉打手结构分析

往复式抓棉机抓棉打手结构分析,见图1-7。

(1)刀盘锯齿:抓取角10度,刀尖角60度。

(2)刀盘齿数自内向外由稀到密分三组:第一组9齿/盘;第二组12齿/盘;第三组15齿/盘。目的:使内外圈抓取的棉块重量一致。

图1-7 抓棉机打手

(3)各刀盘的刀片三个一组,相对于圆盘平面作左斜、平行、右斜分布。目的:抓取均匀。

(七)几种往复式自动抓棉机技术特征

几种往复式自动抓棉机技术特征见表1-2。

表1-2 几种往复式自动抓棉机技术特征

四、混棉机的机械组成和工作原理

(一)混棉机的作用与分类

1.混棉机械的作用

将各种不同成分的原棉混和均匀,同时具有初步开松除杂作用。

2.混棉机械的类型

(1)棉箱给棉机:如A006B,以混棉为主;A092A,以均匀给棉为主。

(2)多仓给棉机:如FA022,以混和为主;FA025、FA025A型多仓混棉机等。

(二)棉箱给棉机

1.A006B型自动给棉机

(1)开松作用

能起开松作用的部位有以下几处:

①角钉帘子对棉堆的高速抓取;

②角钉帘子与压棉帘对棉块的撕扯;

③角钉帘子与均棉罗拉对棉块的撕扯;

④剥棉打手对棉块的快速打击;

⑤剥棉打手与尘棒对棉块的撕扯。

(2)混和作用

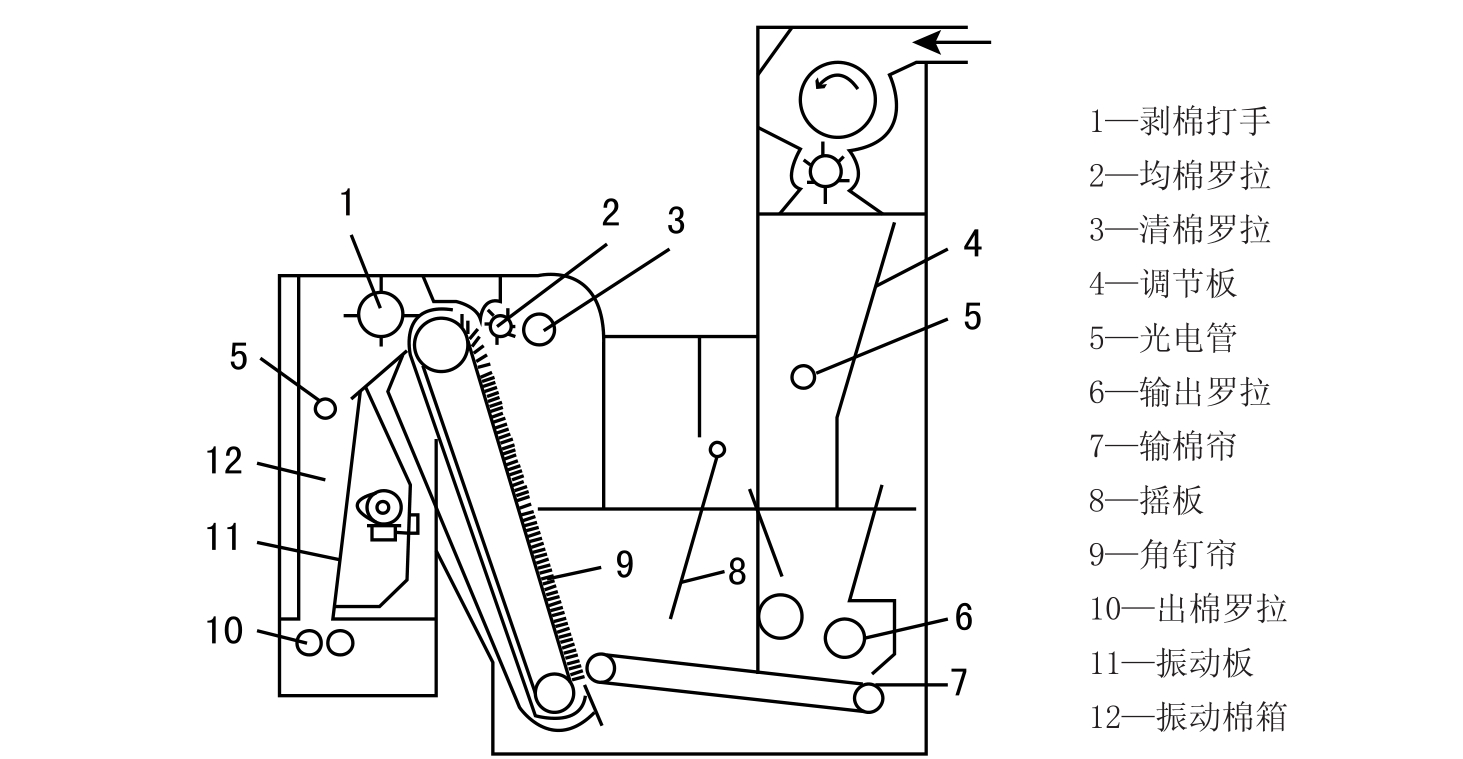

A006B型自动给棉机的混和原理:横铺直取,多棉层混和,如图1-8所示。

图1-8 A006B型自动混棉机示意图

原料通过其上凝棉器1吸入本机,在摆斗2上金属翼片的作用下,将棉块横向铺放在水平输棉帘5上,成为多层横铺的混和棉堆。摇栅3(或光电管)控制棉箱棉量高度,当高度达到要求时,控制抓棉小车停车,低于要求高度时,控制抓棉小车开始抓棉,使棉箱中的存棉量保持一定稳定。在机身外调节混棉机斜板4的角度(22.5°~40°)可控制混棉量和混棉效果。压棉帘13与输入棉帘5同速,将棉块夹持并逐渐压缩送入角钉帘7,角钉帘速度快,角钉针尖向上,而压棉帘速度慢,针尖向下,于是两者间对棉块产生了撕扯开松作用。角钉帘向上带动棉块时,又受到均棉罗拉12上角钉的撕扯和打击作用,并将多余棉块回击到压棉帘上,重新进入棉箱混和。角钉帘上棉块运行到剥棉打手11位置时,棉块受打手作用被剥下,击到尘格9上,部分大杂被抛出。被撕扯打击后的小棉块受前方机台凝棉器上风机的作用,经磁铁装置8除去部分铁杂后到前方机台,或根据工艺要求,利用间道隔板10从上出口输送到前方机台。A006C型自动混棉机用于纺化纤,只有上出口。

(3)影响混和的因素

①棉箱中棉堆高度:棉堆高度高时,棉箱中原棉混和好。

②抓棉小车的速度:速度快时,棉箱中原棉混和好。

(4)除杂作用

①除杂作用的实现:剥棉打手与尘棒的共同作用结果。

②除杂指标包括:

落棉率:是反映落棉的数量指标。

落棉率=(落棉重量/喂入原棉重量)×100%

落棉含杂率:是反映落棉中杂质数量的多少。

落棉含杂率=(落棉中杂质的重量/落棉重量)×100%

落杂率:是反映喂入原棉中的杂质被除去多少。

落杂率=(落棉中杂质的重量/喂入原棉重量)×100%

除杂效率:是反映机器除去杂质效能的大小。

除杂效率=(落杂率/原棉含杂率)×100%

(5)A006B、C型自动混棉机的主要技术特征

A006B、C型自动混棉机的主要技术特征,见表1-3。

表1-3 A006B、C型自动混棉机的主要技术特征

2.A092A型双棉箱给棉机——振动棉箱

A092A型双棉箱给棉机的混和形式是翻滚混和,由角钉帘抓取输棉帘输送的原棉,引起原棉在棉箱内翻滚,达到混和的目的。但翻滚剧烈会造成束丝和棉团,如图1-9所示。

(三)多仓给棉机

多仓给棉机是利用“时间差”、“行程差”对棉花进行混和。

1.FA022多仓混棉机(时间差)

图1-9 A092A型双棉箱给棉机示意图

图1-10 FA022多仓混棉机示意图

(1)混和原理

机器各仓同时输出的原棉,在喂入机器时存在时间差,称为时差混和,如图1-10。

(2)混和作用特点

采取逐仓喂入原料,梯度储棉,同步输出,多仓混棉。

在混棉通道内不同时间喂入的原料获得混和,即“时差混和”,时差混和的时差愈大,混和效果愈好。由于气流输送原料,使原料密度增加而提高“时差”混和效果。适当降低第二光电管位置,可增加时差;过低,易造成空仓现象。仓位数多,“时差”增大,混和效果提高,但机台造价增高,占地面积增加。

(3)影响混和时间的因素分析

设n为棉仓个数,Q为任一仓的容量(公斤),Q0为与光电管平齐时的棉仓容量(公斤),P为上道机器的产量(公斤),P0为机器的输出量(公斤),则第一仓与最后一仓的喂料时间差T为:

①光电管的安装高度

由上式可知:光电管安装高度低时,Q0小,最大混和延时T增大。当Q=40.5kg,P=600kg/h,P0=500kg/h,n=6时,Q0=18、19、20、21、22kg时,根据公式算得T值见表1-4。

表1-4 Q0与混和时差的关系

②机器的喂入量与输出量

在多仓混棉机的棉仓个数n=6,输出量为500kg/h,Q0=20kg,输入量分别为500、550、600、650、700kg时,根据上式算得T值见表1-5。

表1-5 喂入量与混和时差的关系

在机器的喂入量P=600kg/h, 输出量P0分别为450、500、550、600kg/h时,根据上式算得T值见表1-6。由表1-6可知:输出量减小,最大混和延时T值减小。

表1-6 机器输出量与混和时差的关系

③棉仓个数

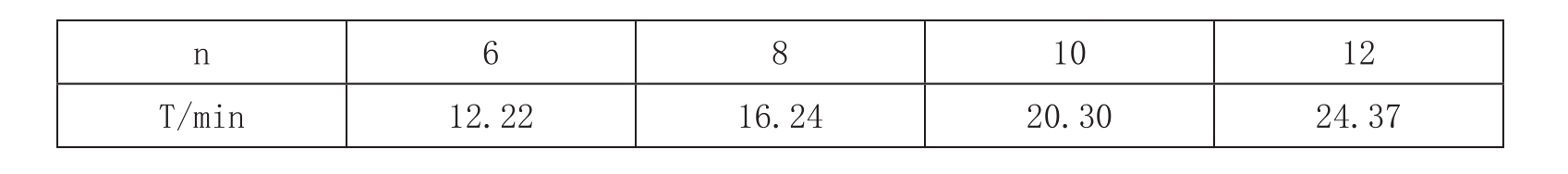

由上式可知:在其他条件不变时,棉仓个数n越多,混和延时越长。在P=600kg/h,P0=500 kg/h,Q0=20kg,n=6、8、10、12时,算得混和延时见表1-7。

表1-7 棉仓个数与混和时差的关系

④棉仓容量Q

由上式可知:在其他条件不变时,棉仓容量Q越大,混和延时越长,在棉仓高度与棉仓截面积不变的情况下,棉仓容量Q与仓内的压力有关。棉仓压力大时,其存棉密度越大,则棉仓容量Q越大;但压力过大时,易于在棉仓底部的给棉罗拉处产生噎车。在其他条件不变时,不同Q值时最大混和延时的计算结果见表1-8。

表1-8 棉仓容量与最大混和延时的关系

(4)FA022型多仓混棉机技术特征

本机有4仓、6仓、8仓、10仓之分,适用于经初步开松的各种等级的原棉、棉型化纤和76mm以下的中长化纤,对不同品质、等级的纤维进行充分地混和。本机已成为开清棉和清梳联流程中不可缺少的机台。该机主要技术特征见表1-9。

表1-9 FA022型多仓混棉机的主要技术特征

2.FA025、FA025A型多仓混棉机(行程差)

(1)混合原理

同时喂入混棉机内的同一成分纤维,在混棉机内经过的路程不同,使输出时分布在较长片段的棉流中,称为程差混棉,如图1-11所示。

图1-11 FA025、FA025A型多仓混棉机示意图

(2)FA025、FA025A型多仓混棉机的主要特点

①FA025、FA025A型多仓混棉机采用科学和有效的三种混和方式:气流混和、叠层混和、密集混和。

②使用一机可获得均匀一致的混棉效果,它生产的梳棉生条品质优良,可显著降低细纱断头率,混纺时尤为必要。FA025A型兼有开松除杂功能,清花车间使用本机,可少用一台精开棉机。

(3)混合作用特点

混合作用的特点:采取同时输入、多层并合、先后输出、多层混和。

(4)FA025、FA025A型多仓混棉机的主要参数

FA025、FA025A型多仓混棉机的主要参数见表1-10。

表1-10 FA025、FA025A型多仓混棉机的主要参数

3.FA029、FA029D系列多仓混棉机

FA029、FA029D系列多仓混棉机适用于棉、化纤及其混纺的混合。原料喂入后,在气流作用下,被均匀地吹入各个棉仓,形成气流混合;各仓纤维层经过90度转弯输送,利用其路程差获得,再次混合过量纤维被抛入混棉室,达到细致混合。FA029、FA029D系列多仓混棉机的主要参数见表1-11。

FA029、FA029D系列多仓混棉机的主要特点有:

①带有PLC控制系统,与前后机台连锁,同步工作;

②强化的三重混和作用,实现原料的均匀混和;

③棉仓压力自动检测,自动控制抓包机开停;

④水平帘与角钉帘均采用交流变频电机传动,运行速度无级可调;

⑤带有输入、输出变频风机,保证风量风压的稳定;

⑥ 灵敏的光电检测装置,实现全流程连续工作。

表1-11 FA029、FA029D系列多仓混棉机的主要技术参数

五、开棉机的机械组成和工作原理

开棉机械的主要作用是对原料进行开松和除杂。利用打手对原料进行打击,打击方式有两种:一种是自由打击,如多辊筒开棉机、轴流开棉机等;一种是握持打击,如豪猪式开棉机等。打手的型式主要有:刀片打手、梳针打手、锯齿打手、皮翼打手、综合打手等。不同类型的打手,其加工性能有所差别。原棉的开松和除杂作用过程是相辅相成的,在将原棉松解成小棉束的同时,使纤维与杂质分离,通过机械落杂部分完成除杂作用。

(一)自由打击式开棉机

FA101型四刺辊开棉机、FA104型六辊筒开棉机、FA105A型单轴流开棉机、FA014型双轴流开棉机。

1.FA101型四刺辊开棉机

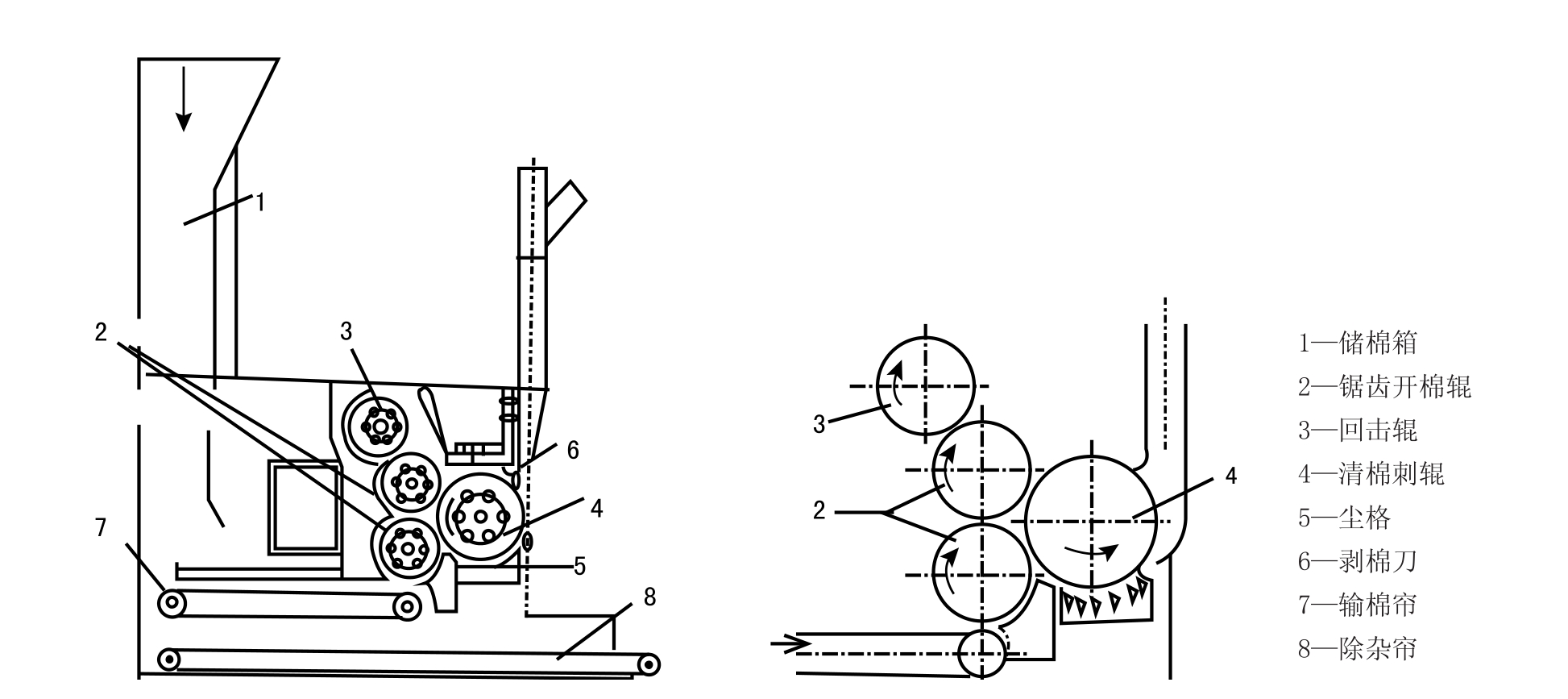

(1)FA101型四刺辊开棉机的结构和工艺流程

FA101型四刺辊开棉机的结构如图1-12所示。FA101型四刺辊开棉机采用四个表面包锯条的辊筒,对原棉进行自由打击。原棉在凝棉器的作用下进入储棉箱1,其储棉高度由光电管控制,输棉帘7向前输送纤维,经一对锯齿开棉辊6开松后由清棉刺辊4转移输出,部分杂质从尘格5落入尘箱,由除杂帘子8输出。未被抓取的纤维由回击辊2击回棉箱。剥棉刀3防止返花。

图1-12 FA101型四刺辊开棉机

(2)FA101型四刺辊开棉机的技术特征

FA101型四刺辊开棉机的开松作用主要发生在两只开棉辊间,开棉辊锯齿工作角小、齿顶角小,抓取穿刺能力强,开棉辊间距小(3~5mm),分梳、开松仔细,效果好,能获得较小棉束和单纤维。该机常与FA061强力除尘器配套用于除微尘要求高的转杯纺的开清棉流程中。主要技术特征见表1-12。

表1-12 FA101型四刺辊开棉机的主要技术特征

2.FA104型六辊筒开棉机

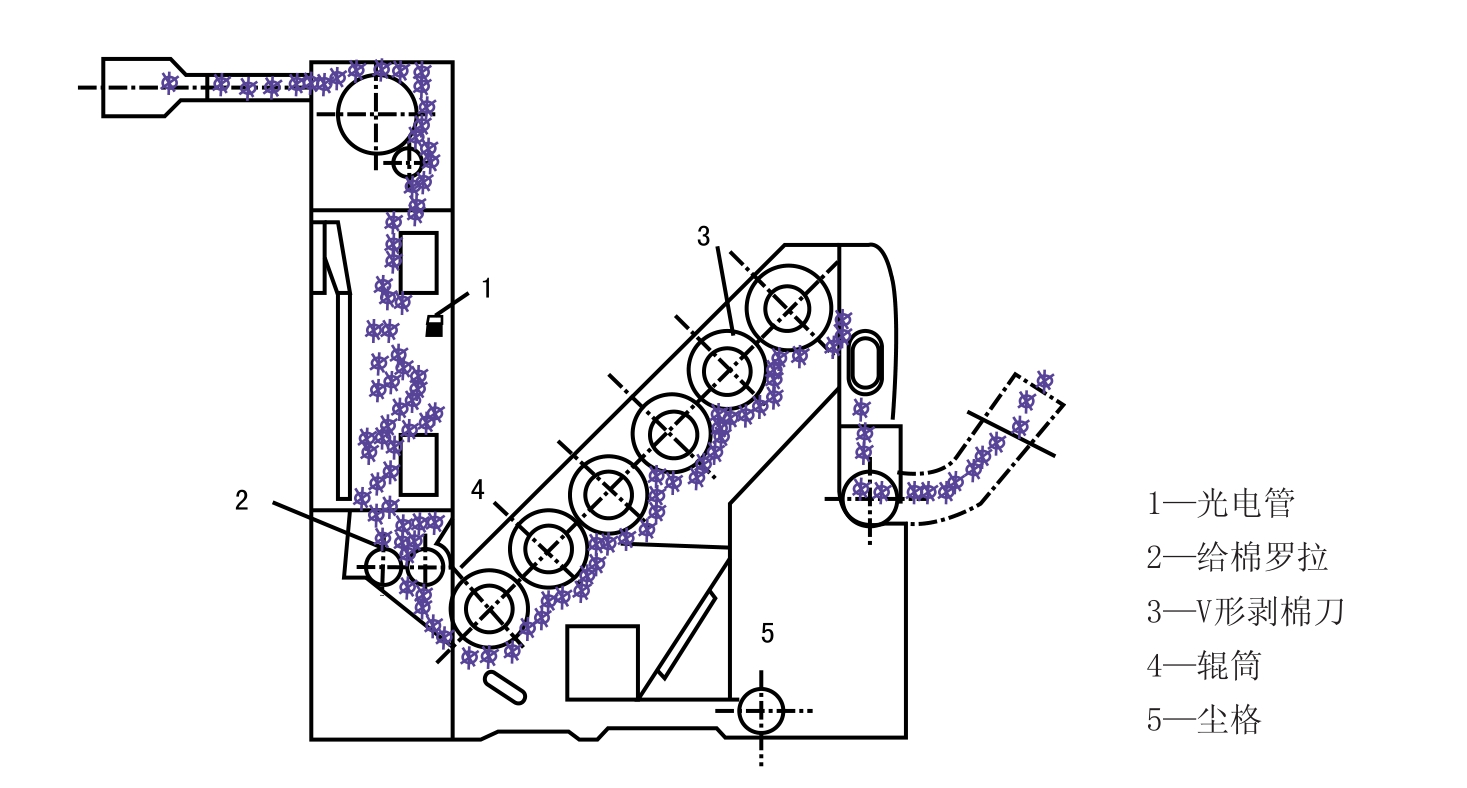

(1)FA104型六辊筒开棉机的结构与工艺流程

FA104型六辊筒开棉机的结构如图1-13所示。原棉在凝棉器的作用下喂入棉箱,光电管1控制后方机台给棉或停止给棉来稳定棉箱储棉高度,给棉罗拉2将原棉喂入辊筒4,原棉从第一辊筒开始依次向上接受六只辊筒的打击开松,从纤维中分离出的杂质从尘格5的间隙落入下部尘箱,而纤维被下一机台的凝棉器吸走。在两辊筒间的上方装有“V”字形剥棉刀3,用以防止辊筒返花。

(2)FA104型六辊筒开棉机

FA104型六辊筒开棉机的主要技术特征见表1-13。

图1-13 FA104型六辊筒开棉机

表1-13 FA104型六辊筒开棉机的主要技术特征

(3)多辊筒开棉机开松除杂作用的实现

①开松作用:辊筒角钉对棉块的自由打击;角钉与尘棒对棉块的撕扯。

②除杂作用:尘格与打手共同完成。

(4)多辊筒开棉机的工艺调整

①辊筒速度:速度大时,开松效果好、除杂多;速度自下而上为344~768r/min。

②辊筒与尘棒隔距:隔距小时,除杂多。每只尘棒的进口与出口为26~40mm,中点为6~20mm;一、二、三只尘棒最紧点为8mm,四、五只为12mm,第六只为18mm。

③尘棒间的隔距:大时落棉多;一、二、三只为10mm,四、五只为8mm。

④前方风机的转速:转速高(风量大)→棉块在机内停留时间短→开松除杂的时间短→开松除杂效果差。一般转速为1600~2000r/min。

3.FA105A型单轴流开棉机

FA105A型单轴流开棉机外形见图1-14。

图1-14 FA105A型单轴流开棉机

(1)FA105A型单轴流开棉机的工作原理

原料进入本机,经排除微尘后,在自由状态下经受多次均匀、密集、柔和地弹打,使之得到充分开松,在开松过程中将杂质与纤维分离,杂质经尘棒排除,开松除杂质后的纤维送入下道工序。

(2)FA105A型单轴流开棉机的主要特点

①无握持开松,不损伤纤维;

②V形角钉富有弹性,开松柔和充分,除杂效率高;

③变频电机传动打手,实现无极调速;

④新颖的尘棒调节机构,满足不同的工艺要求;

⑤可供选择的间歇或连续式吸落棉装置;

⑥ 特殊设计的结构,加强了微尘和短绒的排除。

(3)FA105A型单轴流开棉机的主要规格

①产量:1000kg/h

②工作宽度:1600mm

③角钉打手直径:Φ750mm

④角钉打手转速:480~800rpm(变频调速)

4.FA014型双轴流开棉机

FA014型双轴流开棉机外形见图1-15。

FA014型双轴流开棉机的工作原理:双轴流开棉机由机架、进棉口、开松打手、棉流导向板、尘棒、分梳板、排尘隔离打手、出棉口等组成。棉流在气流的作用下,通过进棉口的控制进入打手室,在气流和棉流导向板的控制下,沿开松打手轴向左螺旋线前进,开松打手与分梳板结合对纤维进行自由打击和分梳,籽棉等大杂质沿打手切线方向通过尘棒落下,开松除杂后的棉流靠下一台设备或凝棉器抽吸,通过出棉口管道输送到下一单元机。

图1-15 FA014型双轴流开棉机

(二)握持打击式开棉机

握持打击式开棉:FA106、FA106A、FA106B型豪猪式开棉机。

豪猪式开棉机用于将各种等级的原棉或化纤进一步开松和除杂,具有较强的开松作用和较好的除杂效果。其结构见图1-16。由于原料差异,机型设计有FA106型(豪猪)、FA106A型(梳针)和FA106B型(鼻形)三种型号。

1.三种不同型号豪猪式开棉机的适用范围

(1)FA106型豪猪开棉机系在A036B机型上进行了技术改造,用于加工各种等级的原棉。

(2)FA106A型梳针辊筒开棉机系在A036C机型上进行了技术改造,主要用于加工棉型化纤,有显著的开松和分梳效果。

(3)FA106B型鼻形打手是在FA106型豪猪开棉机基础上进行改造,增加了打击点,除杂更高,可用于纺棉或纺化纤。

图1-16 豪猪式开棉机

图1-17 豪猪式开棉机打手

2.FA106、FA106A、FA106B型开棉机的特点

(1)采用科学和有效的三种混和方式:气流混和、叠层混和、密集混和。

(2)使用本机可获得均匀一致的混棉效果,它生产的梳棉生条品质优良,可显著降低细纱断头率。混纺时尤为必要。

(3)储棉箱内装有调节板和红外光电装置,用以自动控制储棉量的高度。尘棒安装角和尘棒隔距可在机外调节,甚为方便,机前可装有自动排尘吸管。

3.豪猪式开棉机主要机件结构与作用

(1)豪猪打手:由打手轴、圆盘和刀片组成(见图1-17)。

(2)尘棒:分布在打手的3/4圆周上,共计68根,分四组安装。

尘棒的三边一角:顶面,宽为12mm,对棉块起握持作用;工作面,宽为26mm,反射除杂;底面,与另一尘棒的工作面形成间距;清除角,其大小影响开松与除杂,一般为48度。

(3)尘棒的安装角:指尘棒的工作面与打手的径向夹角;尘棒的安装角大时,尘棒对棉块的阻力小,开松差,除杂效果差。

(4)尘棒安装角与尘棒间距的关系:尘棒的安装角大时,尘棒间距小;安装角小时,尘棒间距大。

(5)尘棒间隔距:第一组11~15mm,第二、三组6~10mm,出口4~7mm。

4.豪猪式开棉机的工艺调整

(1)打手转速:转速高时,开松除杂效果好,但纤维损伤多;一般为500~700转/分。

(2)打手与尘棒的隔距:进口到出口逐渐扩大;进口为10~12mm,出口为17~18.5mm。隔距小,开松除杂效果好。

(3)打手与给棉隔距:隔距小时,刀片对棉块打击剧烈,纤维损伤多;一般为6~12mm;此隔距随纤维长度而定,长度长时,隔距应大。

(4)尘棒间隔距:大时落棉多。

(5)打手与剥棉刀的隔距:1.2~2mm,隔距大时,返花多,易产生棉结。

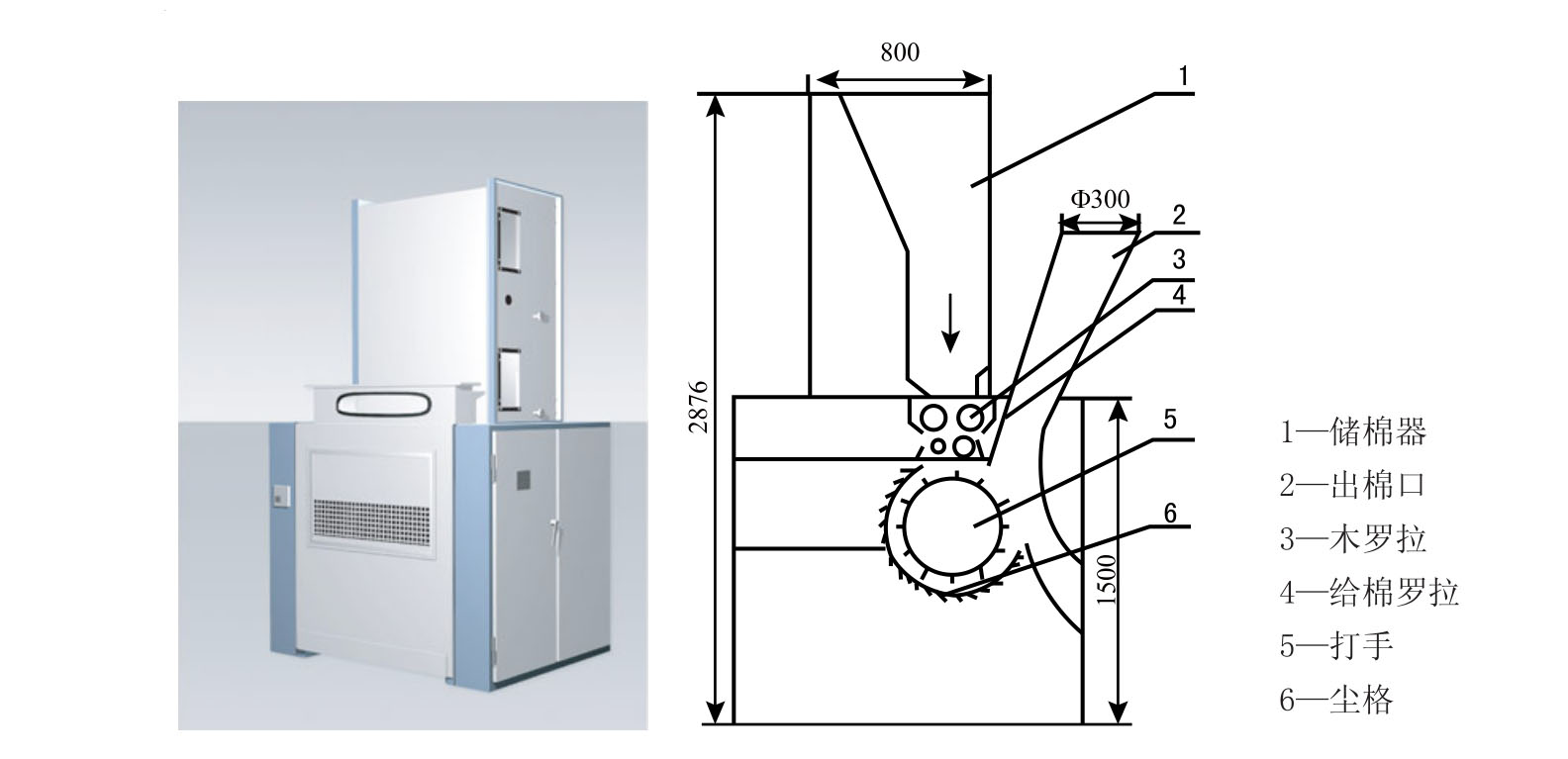

5.FA106、FA106A、FA106B型开棉机的主要规格如图1-18所示。

图1-18 FA106、FA106A、FA106B型开棉机

(1)产量:800kg/h

(2)工作宽度:1060mm

(3)打手直径:Φ610mm

(4)梳针:600mm

(5)打手速度:480,540,600rpm

(6)给棉罗拉直径:76mm

(7)给棉罗拉转速:35,40,45,50rpm

(8)尘格型式:可调三角尘棒

(9)外形尺寸(长×宽×高):1810mm×1650mm×2876mm。

六、开清棉机械的联接

开清棉机械的联接包括:凝棉器、配棉器、输棉管(见图1-19)和成卷机。

图1-19 开清棉机械的联接

图1-20 A045B凝棉器

(一)凝棉器

1.凝棉器的作用

利用输棉管道将上一台机器输出的棉流输送给另一台机器,并除去其中的细小杂质。

2.凝棉器的结构

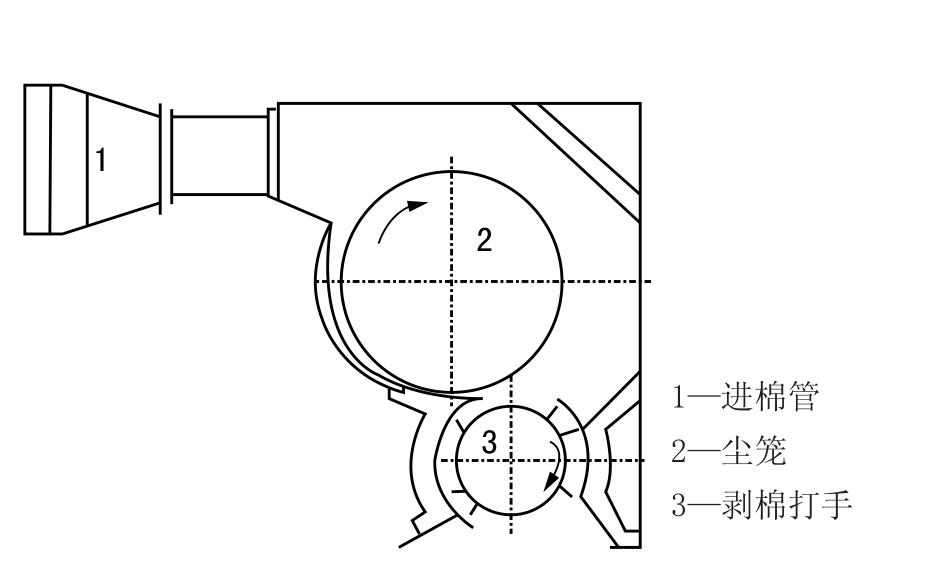

如图1-20所示,当尘笼一侧的风机高速回转时,空气不断被排出,使进棉管内形成负压区,棉流即由输入口向尘笼表面凝聚,部分细小尘杂和短绒则随气流穿过尘笼网眼,经风道排入尘室或滤尘器,凝聚在尘笼表面的棉层由剥棉打手剥下,落入储棉箱中。

(二)配棉器

1.配棉器的作用

将棉流均匀地分配到棉箱给棉机,以保证生产的连续性。

2.A062电气配棉器的结构:

配棉器主要由配棉头和进棉斗组成。

(1)配棉头:为三通或四通管道,采用两路配棉时Y式三通,采用三路配棉时为品式四通。配棉头装有调节板,以改变棉流的分配量。

(2)进棉斗:由扩散管道、进棉活门、直流电磁铁等组成。

它的工作原理是:当A092AST双棉箱给棉机的进棉箱需要棉时,通过光电管使电源接通,磁铁上吸进棉斗活门(即活门开启),棉流通过凝棉器进入棉箱;若A092AST双棉箱给棉机的进棉箱的棉堆高于光电管不需要棉时,电源断开,磁铁释放,进棉活门借重锤的平稳作用而关闭,停止给棉。当2 或3台A092AST双棉箱给棉机的进棉箱全部充满时,通过电气控制使2或3个进棉斗的活门全部开启,同时使豪猪式开棉机停止给棉,让管道余棉同时进入各台A092AST双棉箱给棉机,而后关闭。

(三)输棉管

输棉管是将各台机械联接起来,并输送棉流。

(四)成卷机

FA141型单打手成卷机的结构和工艺流程(清棉机):FA141型单打手成卷机的结构如图1-21所示。

A092AST型双棉箱给棉机输出的棉层均匀地喂在本机输棉帘上,经角钉罗拉14引导,棉层在天平罗拉13和天平曲杆15(均棉装置)的握持下喂给,并接受高速回转的打手11的撕扯和打击,棉束在打手的打击下抛向周围尘格12受撞击被松解,部分杂质从尘棒间隙落入尘箱。棉束受风机10的作用,向前输送,吸附在回转的双尘笼9的表面,经尘笼滚压形成棉层,而细小尘杂和短绒透过尘笼表面网眼由两侧风道排至除尘设备。上下尘笼凝集的棉层经剥棉罗拉,凸凹防粘罗拉8送到四个紧压罗拉7压紧,再由导棉罗拉6送给棉卷罗拉5,压卷罗拉4卷绕在棉卷辊上制成一定长度的棉卷。随棉卷卷绕直径的增大,渐增加压装置3通过压卷罗拉对棉卷的加压量增加,保证有效加压量的稳定。满卷后,自动落卷装置将棉卷落下、拔辊和重新生头继续卷绕。拔辊后棉卷扦插在棉卷中间,棉卷落在电子秤1上进行称重。

图1-21 FA141型单打手成卷机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。