第一节 转杯纺纱机的结构和作用原理

一、转杯纺纱机的结构

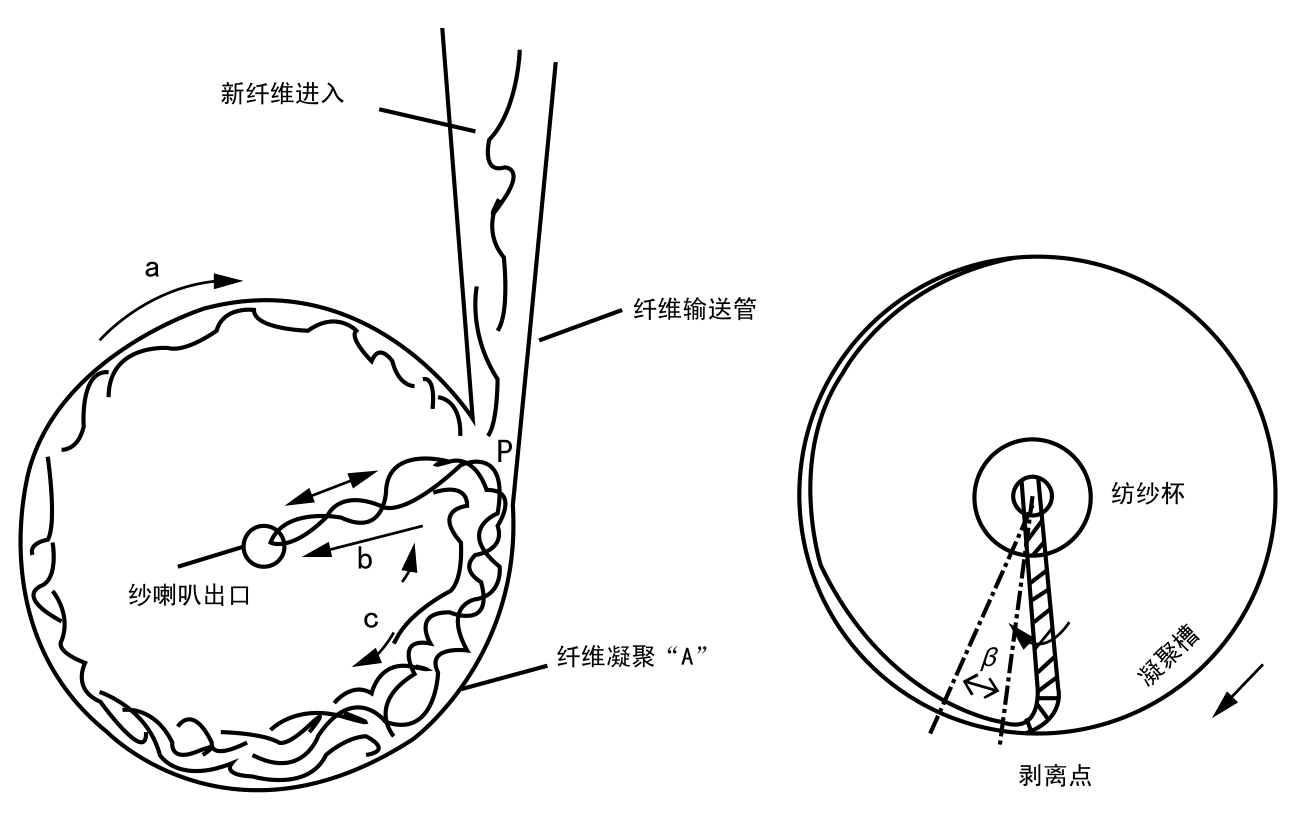

转杯纺纱的原理是通过纺杯的高速运转,在纺杯内产生离心力,离心力使从分梳腔转移到纺杯内的棉纤维产生凝聚而成为纤维环(须条),须条加捻以后便成为纱条。

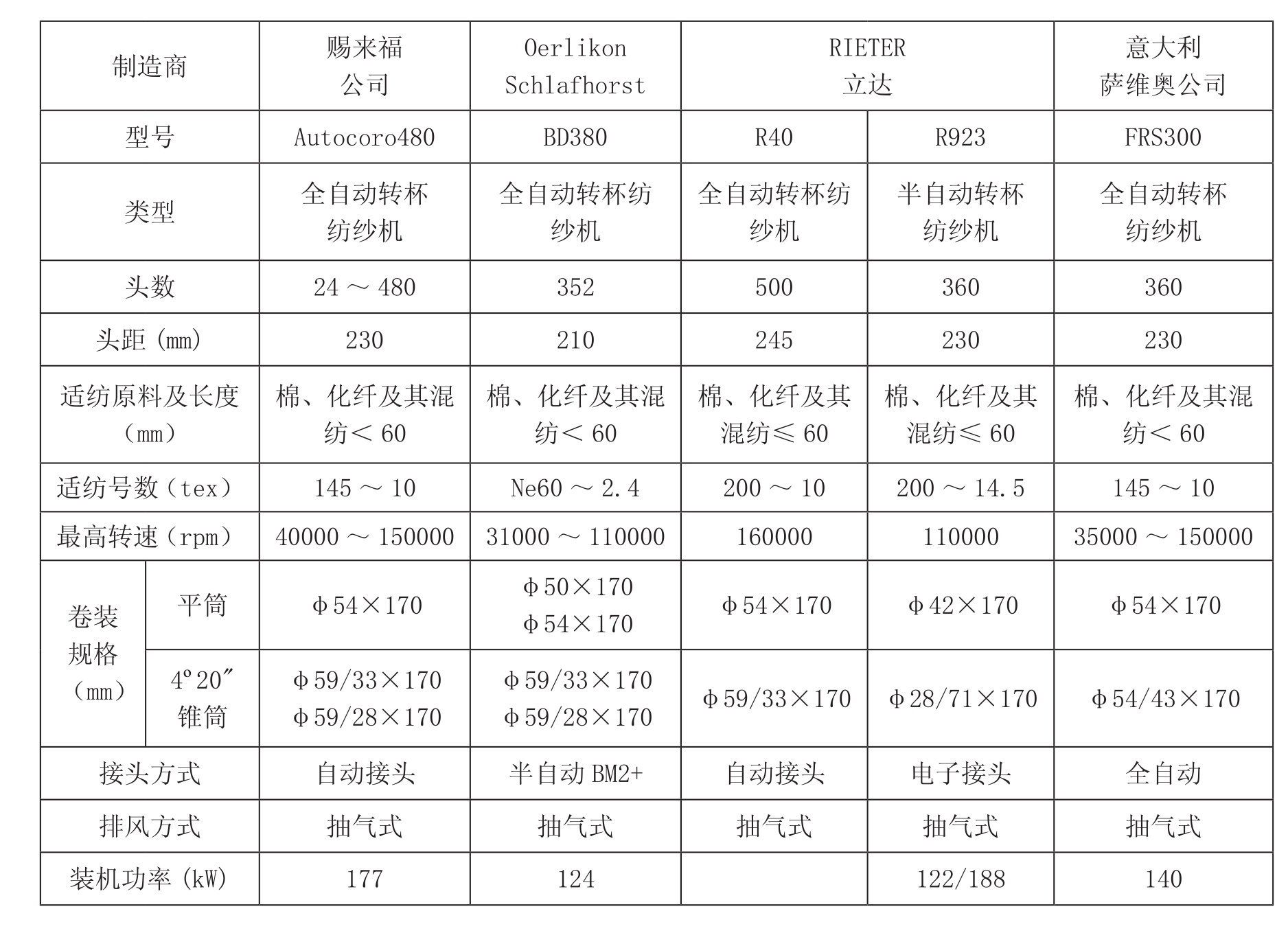

转杯纺纱与其他自由端纺纱的主要区别是凝聚加拈机构和作用不同,单纤维进入转杯后,先被送到转杯内壁的斜面上。由于转杯内壁表面速度较高,纤维沿着内壁的周向平行排列,在离心力的作用下,滑向内壁最大直径处的凝聚槽内,在此叠合成环形的须条,这就是纤维的凝聚过程。立达转杯纺纱机BT923外形见图8-1。国产转杯纺的主要特征见表8-1,进口转杯纺的主要特征见表8-2。

图8-1 立达转杯纺纱机BT923外形图

表8-1 国产转杯纺纱机的主要特征

表8-2 进口转杯纺纱机的主要特征

气流纺纱机主要部件有转杯、喂给棉分梳机构、凝聚加捻机构和转移输送机构。转杯纺纱机凝聚加捻机构的主要作用是:

(1)凝聚:将分梳后的纤维和输送纤维的气流在凝聚机构中分离,将气流排出,纤维留下并排列成连续的须条,为加捻成纱做好准备。

(2)加捻:将须条一端握持,另一端绕纱轴回转,给须条加上捻回。

(一)转杯纺纱机的喂给分梳机构

喂给分梳机构的任务是将喂入条子分解为单纤维状态,同时将条子中的细小杂质排除,以达到提高质量,降低断头的目的。

喂给分梳机构的形式因机型而异,但均由喂给喇叭、喂给罗拉、给棉板和分梳辊组成,其作用是将条子均匀地握持喂入,并分解成单根纤维状态和清除所含的杂质、尘屑。

排杂机构的任务是清除须条松解过程中的杂质,特别是微尘,减少转杯凝聚内积尘,增加剥离点处须条的动态强力,减少断头,稳定生产,适应高速,提高成纱质量和减轻工人的劳动强度。

(二)转杯纺纱机的凝聚加捻机构

凝聚加捻机构的任务是为了保证连续纺纱,必须将分梳辊分解的单纤维由分离状态再重新凝聚起来,使之成为连续的凝聚须条,并经过剥取加捻成纱,再由引纱罗拉引出,以获得连续的纱线。转杯纺纱机的凝聚加捻机构主要由转杯、阻捻头等机件组成,为了纺制各种不同粗细的纱,需选择各种不同直径、不同沟槽形状的转杯和凝聚槽形状。

1.排风式凝聚加捻机构见图8-2。

2.抽气式凝聚加捻机构见图8-3。

图8-2 自排风式凝聚加捻机构

图8-3 抽气式凝聚加捻机构

3.转杯

纺纱转杯一般用铝合金制成,外观近似截头圆锥形。纺纱杯的内壁称滑移面,直径最大处为凝聚糟,纺纱杯高速回转产生的离心力起到凝聚纤维的作用,所以又称为内离心式纺纱杯。按转杯内负压产生的方式,可分为自排风式和抽气式两大类。

(1)转杯的直径:一般指转杯凝聚槽的直径。转杯直径有大小之分,但无严格的界限。国内以60~67mm为大直径,57mm以下为小直径。转杯的速度、直径和适纺原料、号数的关系见表8-3。

表8-3 转杯的速度、直径和适纺原料、号数的关系

(2)纺杯的凝聚槽:纺杯的凝聚槽决定了纱线的品质和特性,纺杯有T型、K型、G型、U型、S型和V型等不同几何形状,见图8-4,适合于多种用途的纺纱品质要求。不同型号纺杯凝聚槽有如下不同的纺纱特性:

图8-4 纺杯的凝聚槽

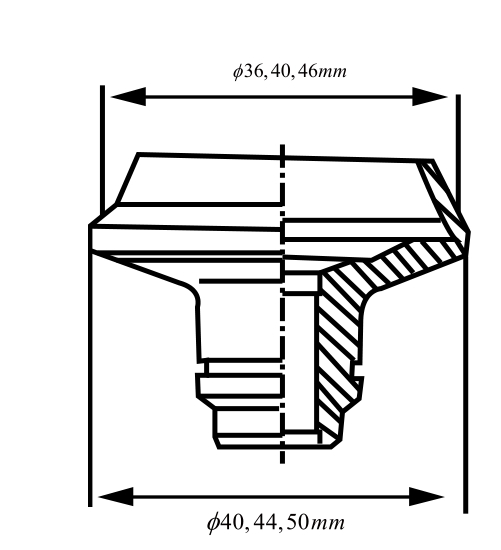

①T型和K型纺杯:成纱结构类似环锭纱,强力高、条干好、毛羽较少,但凝聚槽易积尘,不适宜纺高含杂棉条。产品适合作机织和针织用纱。T型纺杯结构见图8-5。

②G型纺杯:同T型纺杯相比,可纺纱线支数更高,较适合加工含有较多微尘的原料,但是使用小直径纺杯纺纱时易产生木纹纱。适合纺制机织和针织用纱。G型纺杯结构见图8-6。

图8-5 T型纺杯结构

图8-6 G型纺杯结构

图8-7 U型纺杯结构

图8-8 S型纺杯结构

③U型纺杯:成纱结构较蓬松、手感柔软、毛羽较多,均匀度较差,强力较T型纺杯低。适合于纺制粗斜纹布纱。U型纺杯结构见图8-7。

④S型纺杯:成纱强力稍低,适纺高含杂原料且不易产生木纹纱。特别适纺柔软的针织用纱和起绒纱。S型纺杯结构见图8-8。

⑤V型纺杯:成纱条干最好,强力较T型纺杯低。适纺100%腈纶纱。

不同的纺杯凝聚槽形状,所纺出的纱线性能和风格也不同,有的结构蓬松,有的紧密,有的毛羽多,有的毛羽少,有的强力高,有的强力低,有的对棉条含杂情况要求高,有的要求低。因此,可根据纱线的品质要求和原材料的种类、特性来选择恰当的纺杯凝聚槽形状进行纺纱生产。

4.假捻盘

转杯出口颈部到引纱罗拉握持点一段纱条的捻度较多,而剥离点到转杯出口颈部一段的捻度较少,即捻度不能充分传递到纱的形成点。这种弱捻情况,造成在纱的形成点处纤维剥离不充分,使纱线变细,引起断头。在转杯出口颈部使用假捻盘,可使剥离点到转杯出口颈部一段纱条的捻度增加,从而能够减少断头。

不同种类的假捻盘其作用不完全相同,具体情况见表8-4。

表8-4 假捻盘的种类和作用

5.阻捻器

在引纱管的转弯处加装阻捻器,利用阻捻器倾斜的沟槽对纱的前进方向形成摩擦力矩,阻止纱条上的捻度向外传递。

(三)转杯纺纱机纤维的转移输送机构(见图8-9、图8-10)

经过分梳除杂区后,纤维随分梳辊进入输送区,RFD30转杯纺纱机采用一体式输纤通道,密封性能更好,减少纤维在输送过程中受到不必要的干扰,且保证了转杯内压力的稳定,为提高纱线质量打好基础。

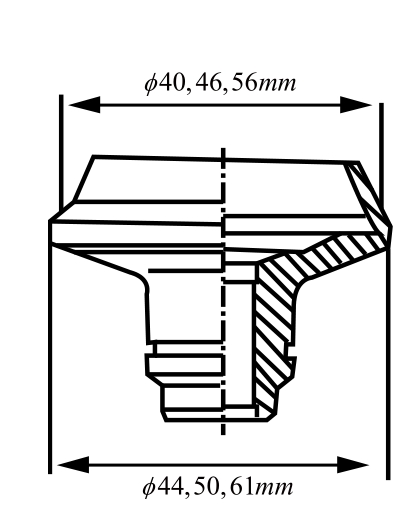

(1)从图8-9可以看出,在转杯1的凝聚槽内凝聚纤维条2。

(2)A为纤维剥离点。

(3)B处使用假捻盘,使AB纱段上的捻度增加,减少断头。

(4)引纱罗拉4对引纱进行牵引,使须条在纺纱杯壁上滑动,纱条从引纱管3处引出。

图8-9 纤维的转移输送

图8-10 纤维在剥离点附近的加捻

二、转杯纺纱机的工艺特点

转杯纺完全不同于环锭纺纱,从而决定了它具有不同的工艺特点:

(1)采用握持分梳,气流输送的牵伸形式;

(2)采用了引纱罗拉握持,纺杯回转的加捻方式;

(3)由于转杯纱中纤维排列的伸直平行度差,转杯纱要保证一定的强力,纱条截面内就必须具有一定的纤维根数,所以转杯纺纺高支纱较为困难。

(一)转杯纺纱的工艺过程

棉条经喇叭口→缓慢喂给罗拉、喂给板→分梳辊(表面包有金属锯条)→分解为单根纤维状态→吸入纺纱杯(杯内呈负压状态)→纤维凝聚成纤维须条(纺杯高速回转的离心力作用)→生头→引纱。

转杯纺纱机主要由喂给机构、凝聚加捻和卷绕等机构组成。如图8-11所示。

条子从条筒中引出送入喂给喇叭,依靠喂给罗拉和给棉板将条子握持并积极向前输送,经表面包有金属锯条的分梳辊分梳成单纤维。由于纺纱杯高速回转产生的离心力或由于风机的抽吸,将纺纱杯内的空气排出,在纺纱杯内形成一定的真空度,迫使外界气流从补风口和引纱管中补入。被分梳辊分解后的单纤维,随同这股气流经输棉通道被吸入纺纱杯,纤维沿纺纱杯壁滑入凝聚槽形成凝聚须条。引纱通过引纱管时也被吸入凝聚槽内,由于纺纱杯高速回转产生的离心力使引纱纱尾贴附于凝聚槽面而与须条连接,并被纺纱杯摩擦握持而加捻成纱。然后引纱罗拉将纱从纺纱杯中经假捻盘和引纱管引出,依靠卷绕罗拉(槽筒)回转,卷绕成筒子。这种纺纱方法使加捻与卷绕得以分开。气流纺纱机上的总牵伸要比环锭纺纱机大得多,加捻可高速施行。由熟条直接喂入省去了粗纱工序,且加捻后纱条直接绕成筒子省去了络筒工序,卷装容量大,工序简化,减轻工人劳动强度和改善劳动环境。

图8-11 转杯纺纱机工艺过程

1.引纱速度的计算

![]()

其中:V引——引纱线速度,即引纱罗拉(引纱轴上的轴套)的线速度(m/min);

n杯——转杯的速度(rpm);

tex——纱号数;

αt——号数制捻系数。

2.牵伸倍数和条子定量

(1)卷绕张力牵伸倍数计算:

![]()

其中:ZA——引纱轴的同步带轮齿数;

ZB——卷绕轴的同步带轮齿数;

D卷——卷绕辊直径为75.2mm;

D引——引纱罗拉直径为39.8mm;

β——½卷绕角。表8-5为卷绕角选用33º的情况。

表8-5 卷绕角选用33°的情况

(2)卷绕张力牵伸倍数

根据纱号的选择可参考表8-6。

表8-6 纱号的选择

卷绕张力牵伸倍数的选择与转杯转速的关系:转速高,转杯纺纱张力就增加,因此,卷绕张力牵伸倍数要相应减少。

在单纱强力较低时,卷绕张力牵伸倍数要适当减小。

卷绕张力牵伸倍数提高,纱筒的紧密度就增加,纱筒容量加大,纱的断裂伸长减小。

(3)条子定量选用可参考表8-7。

表8-7 条子定量的选用

注:条干均匀度CV≤4.3%。喂入条子含杂率≤0.19%。

(4)牵伸倍数计算

总牵伸倍数E总=E卷×E机;

![]()

其中:E卷——卷绕张力牵伸倍数;

E机——机械牵伸倍数;

0.97——牵伸效率。

(5)喂给速度的计算(V喂)

其中:V引——引纱速度;

E机——机械牵伸倍数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。