第三节 其他新型纺纱

一、以环锭纺为基础的新型纺纱方法

(一)赛络纺

1.赛络纺的成纱原理

赛络纺是在传统环锭细纱机上纺出类似于股线结构的一种纺纱方法。是在细纱机上喂入两根保持一定间距的粗纱,经牵伸后,由前罗拉输出这两根单纱须条并由于捻度的传递而使单纱须条上带有少量的捻度,拼合后被进一步加捻成类似合股的纱线,卷绕在筒管上。赛络纺又名并捻纺,国内称为A、B纱,近期正式命名为赛络纺。赛络纺成纱过程见图9-7。

2.赛络纺的技术特点

(1)与常规环锭纺工序相比,可减少单纱络筒、并纱及捻线,相应可减少设备、占地、能耗等。赛络纺纱线采用的捻系数较高,纺纱断头率较低,纺纱速度可相对提高,因此有一定的经济效益。

图9-7 赛络纺成纱过程

(2)赛络纺产品是以纱代线,具有特殊的纱线结构,截面呈圆形,外观似纱但结构上呈双股,比较紧密,毛羽少,外观较光洁,抗磨性好,手感柔软;条干CV值与强力皆较相同线密度的股线稍低,但强力比相同线密度的单纱好;透气性、悬垂性和染色性皆较好。

(3)由于赛络纺是由两根有一定间距的须条喂入细纱牵伸区,分别牵伸后加捻成纱,两股须条存在一股断头后另一股跑单纱的情况,并且在纺纱张力稳定的情况下不断头,造成错支纱。

(4)赛络纺纱一般需经热定捻和电子清纱。

(二)赛络菲尔纺

赛洛菲尔复合纱是由赛络纺纱方法衍生发展而来,其纺纱原理与赛络纺类似,即赛络纺纱系统中用一根长丝取代其中的一根粗纱条,两者间距要大于赛络纺的两粗纱间距,因而称作赛洛菲尔复合纱。由于成纱中含有长丝和短纤维两种组分,又称双组分纱。赛洛纺与赛洛菲尔纺纱原理比较见图9-8。

图9-8 赛洛纺与赛洛菲尔纺纱原理比较

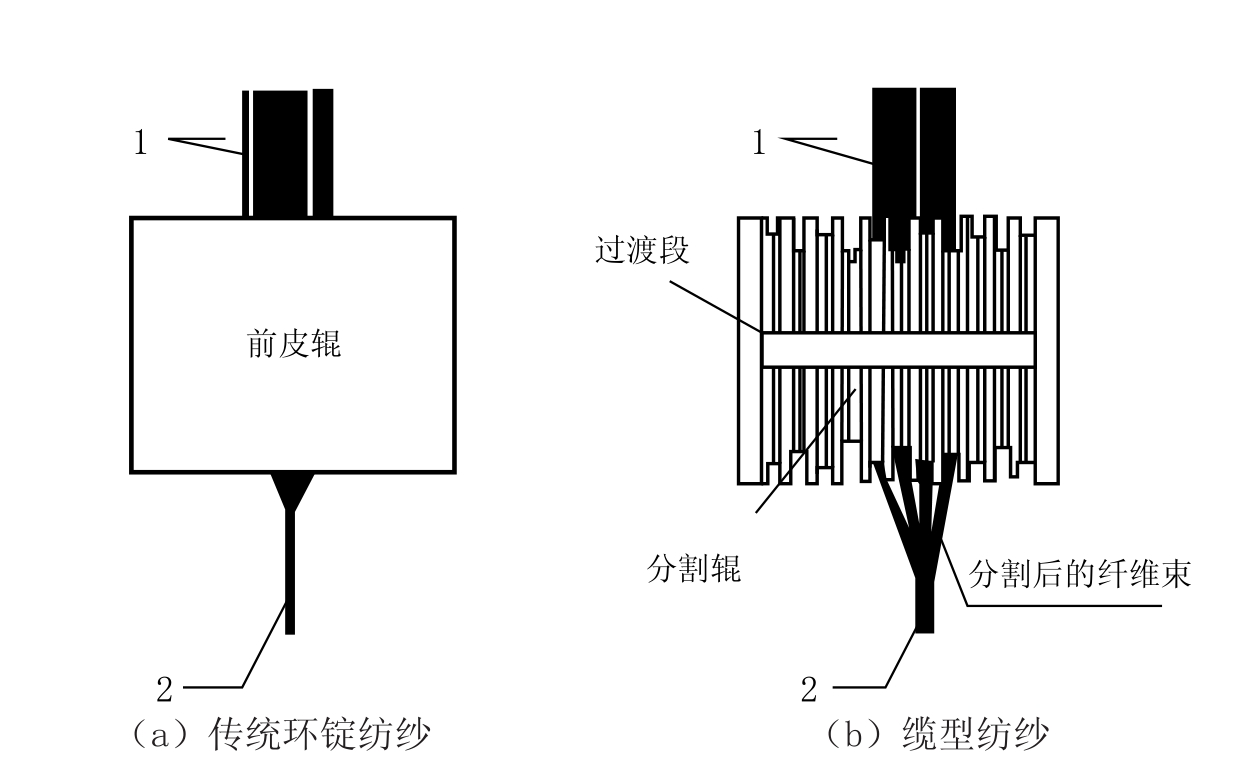

(三)缆型纺

缆型纺是对传统的环锭纺进行改造,在前钳口前加装一个分割辊,改变成纱结构,见图9-9。分割辊将须条分劈成两至三股,纤维束的纺纱张力的作用下进入分割辊的分割槽内,槽内的纤维束在纺纱加捻力的作用下,围绕自身的捻心回转,从而具有一定的捻度,同时这些带有一定捻度的纤维束随着纱线的卷绕运动向下移动,各纤维束汇交在一点并围绕整根纱线的捻心作回转运动,最后形成一种具有特殊的、不同于传统纺纱结构的新型纱线——缆型纺纱。

图9-9 缆型纺纱原理示意图

二、静电纺纱

静电纺纱是一种新型的自由端纺纱法。1949年美国E.S.Kennedy 申请世界第一台静电纺纱机专利。我国于1958年开始研究静电纺纱。目前静电纺纱基本上处于停滞不前的状态,其设备和产品仍处于探索阶段。

1.静电纺纱原理

静电纺纱原理是:利用小刺辊把喂入条子开松成单纤维状态,用气流将纤维输入高压静电场,纤维在高压静电场的作用下,产生极化和电离作用,使纤维伸直平行,此时纤维一端引向加捻器,经过加捻卷绕成筒子。

2.静电纺纱的分类

静电纺纱机分为两类:一类是以罗拉牵伸作为开松机构,纤维的输送和凝聚利用静电场的作用,采用牵伸罗拉分离的静电纺纱机构如图9-10所示。另一类是以刺辊作为开松机构,利用气流输送纤维,而纤维的凝聚利用静电场的作用。

图9-10 采用牵伸罗拉分离的静电纺纱机构

3.静电纺纱产品特点

(1)与环锭纱比较,静电纱的纤维伸直度较差,结构分层,各层捻度不同,成纱捻度较多,弹性较差,手感较硬。

(2)静电纱的条干均匀,毛羽和棉结杂质较少,织物耐磨性较好。

(3)静电纺纱对纤维回潮率要求比较高,纺化纤有一定困难。

三、自捻纺纱

自捻纺纱是20世纪70年代发展起来的一种新型纺纱方法。

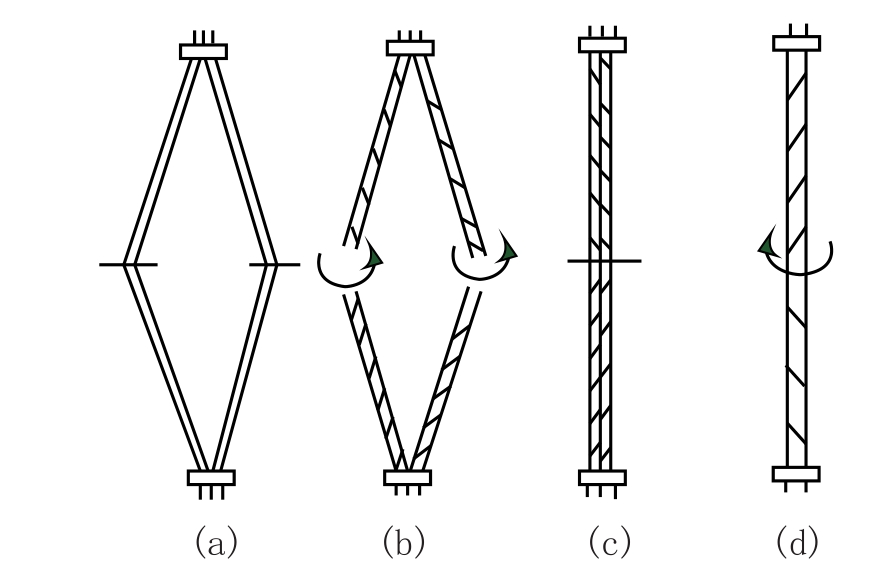

1.自捻纺纱的成纱原理

将两根须条两端握持,同时施加假捻,形成两根具有正、反捻交替的单纱,再利用它们的自捻作用,使两根单纱结合成一根双股线,如图9-11所示。

图9-11 自捻纺纱的成纱原理

2.自捻纺纱的工艺过程

由前罗拉输出的两根须条,一端受前罗拉握持,一端受汇合导纱钩握持(见图9-12(a)),在两握持点之间有一对本身回转同时快速横向往复运动的搓捻辊(见图9-12(b)),须条经搓捻辊搓动,两根须条产生假捻作用,分别获得S捻和Z捻(见图9-12(c))。对牵伸后的使之在导纱钩处汇合,依靠抗扭力矩,两根假捻须条自行捻合成双股自捻纱(见图9-12(d)),然后卷绕成筒子。

图9-12 自捻纺纱示意图

四、平行纺纱

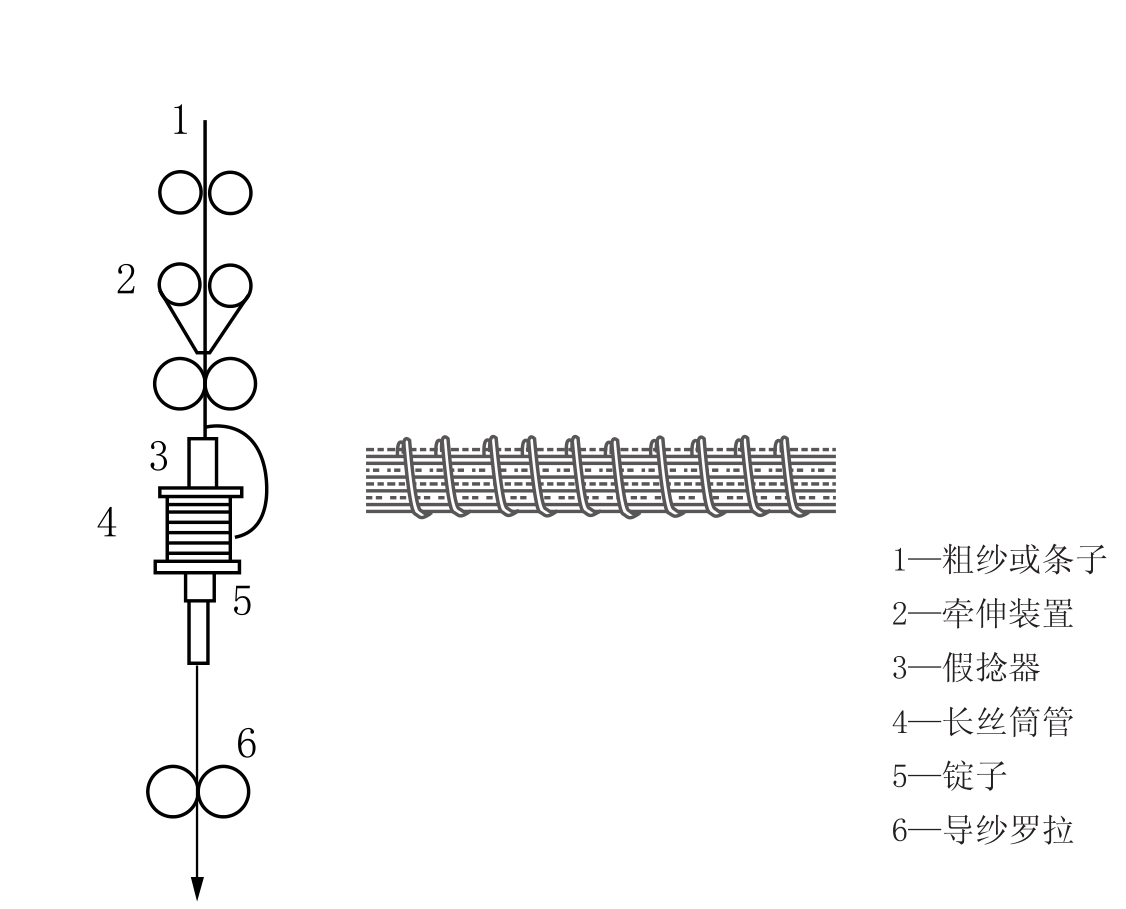

1.平行纺纱成纱原理

一种利用空心锭子和假捻作用生产纱芯为短纤维、外包长丝的包缠纱。

2.平行纺纱工艺过程(见图9-13)

以粗纱或条子喂入,被牵伸装置拉细成平行的纤维条,再进入高速回转的空心锭子,锭子顶端装有假捻器,锭子上套着长丝筒管。锭子高速回转时,须条进入假捻器被加上假捻,然后与长丝同时进入空心锭子,假捻须条退捻,长丝即包覆在须条上,形成平行纱。抽气机将平行纱引出,通过导纱罗拉卷绕到筒子上。

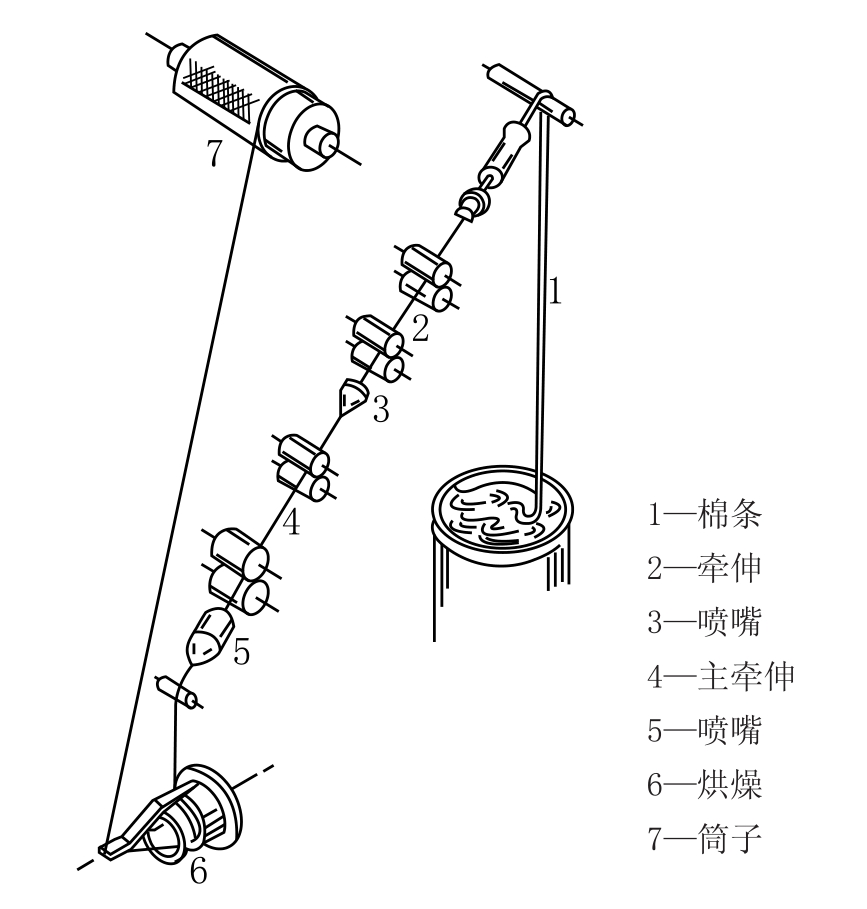

五、粘合纺纱

1.粘合纺纱成纱原理

粘合纺纱是将短纤维条子用水溶性粘合剂粘合,烘干成纱,织成布后将水溶性粘合剂洗去。

2.粘合纺纱工艺过程(见图9-14)

图9-13 平行纺纱工艺过程

图9-14 粘合纺纱工艺过程

粘合纺纱以条子喂入,条子中混有水溶性粘合剂,先在干燥状态下进行预牵伸,接着在假捻喷嘴上对条子给湿,并在湿态下进入主牵伸区。从牵伸机构输出的须条由第二假捻喷嘴给以汽蒸处理,使粘合剂活化,使须条成为一定强力的纱。成纱通过烘燥机构定形,输出卷绕成筒子。

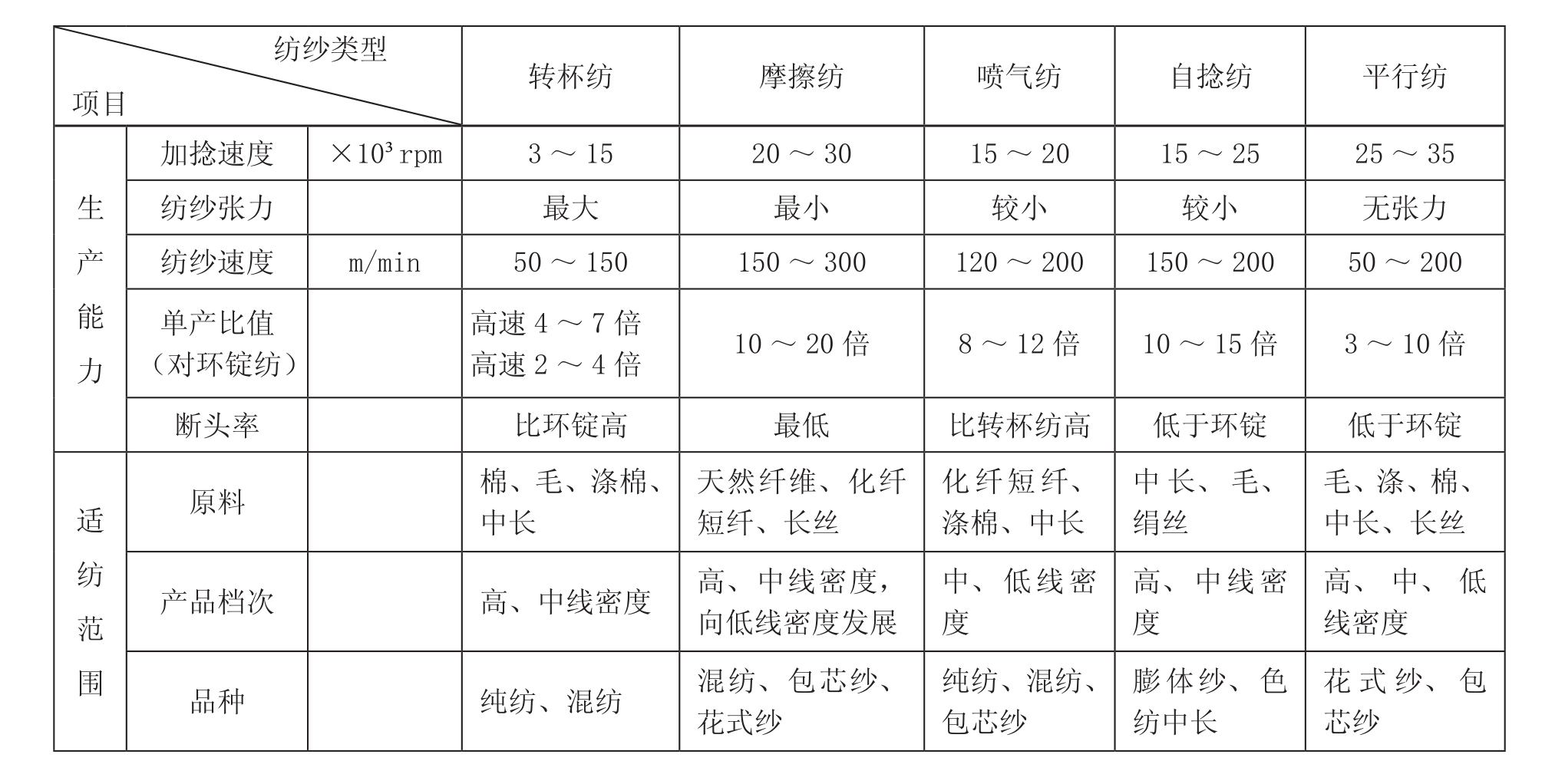

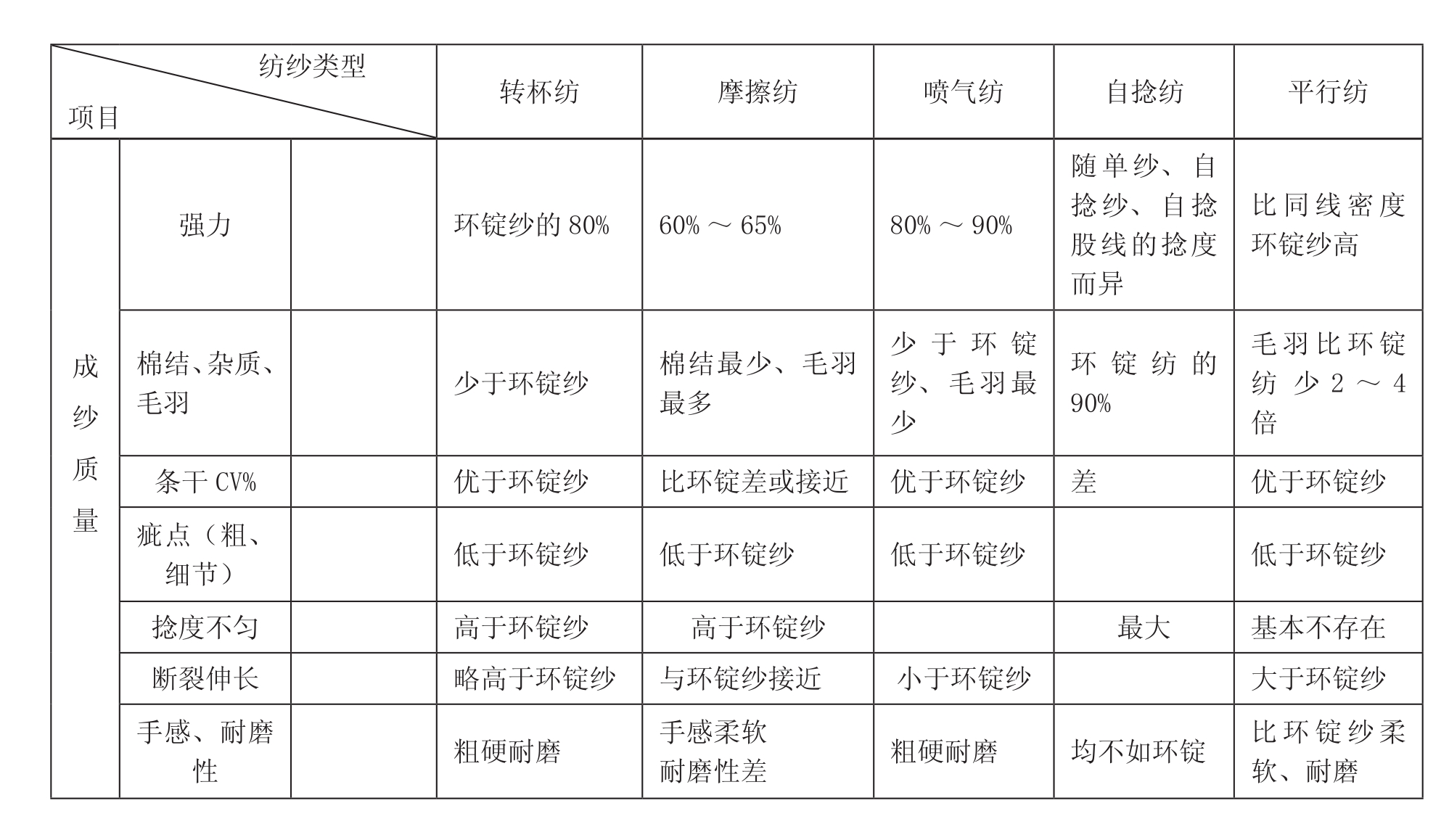

六、各种新型纺纱质量比较

由于纺纱方法不同,其结构和性能都不同,表9-8是将转杯纺、摩擦纺、喷气纺、自捻纺、平行纺与环锭纺在生产能力、适用范围和成纱质量方面作出的比较。

表9-8 几种不同的纺纱方法的比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。