1.1.3 混凝土拌和楼的工艺流程

一、混凝土搅拌设备的分类、特点及应用范围

1.按生产能力和自动化程度高低可分为大型、中型、小型

大型混凝土搅拌设备。主要用于预拌混凝土工厂和混凝土制品厂的混凝土拌和楼,生产能力可达100~200m3/h,且均采用计算机控制,自动化程度很高。

中型混凝土搅拌设备。主要是作为中小型建筑工程和道路修建工程现场使用的各种混凝土拌和站,其生产能力一般为60~100m3/h。

小型混凝土搅拌设备。主要指那些适用于零散浇筑的简易式单机站,生产率一般在 20m3/h以下,控制方式以程序控制和手动控制较常见。

2.按现场安装和搬运方式可分为固定式和移动式

(1)固定式搅拌设备是一种大型混凝土搅拌设备,生产能力大。它主要用在预拌混凝土工厂、大型预制构件厂和水利工程工地。固定式搅拌设备因其整体布置形式的不同,可分为垂直式搅拌设备和水平式搅拌设备两种。

1)垂直式搅拌设备常称为混凝土拌和楼,属大容量、高效率搅拌设备,拌和料可直接提升到位于顶层的储料仓,然后靠材料的自重下落至各道工序,故又称为重力式或单阶式搅拌设备。其优点是占地面积小,易实现自动控制,生产率髙。缺点是结构较复杂,制造成本高。

2)水平式搅拌设备常称为混凝土拌和站,是用装载机将物料送入储料斗,经称量配料后再次提升加入搅拌机。这种设备因其骨料需经两次运送才能装入搅拌机,故又称为双阶式或低阶式搅拌设备。其优点是结构简单,投资少,建筑髙度低。缺点是材料需经过两次提升,作业时须有供料配套设备。

移动式搅拌设备因其移动的方式不同,可分为装拆式和拖行式。

(2)移动式搅拌设备是把搅拌装置安装在一台或几台拖车上,可以移动转移,机动性好。这种搅拌设备主要用于一些临时性工程和公路建设项目中。

装拆式搅拌设备是由几个大型部件组装而成,能在短时期内组装和拆除,可随施工现场转移,以适应建筑施工现场。

拖行式混凝土搅拌设备是把水泥仓、搅拌机和储料仓等工作部件设计成可以折叠起来的结构,并在底架安装行走轮系,由牵引车牵引转移。

(3)按所采用的搅拌主机的工艺特征分为自落式搅拌设备和强制式搅拌设备两大类。

(4)按搅拌过程的生产方式分为周期式搅拌设备和连续式搅拌设备。

周期式搅拌设备的特征是物料的供料、搅拌、出料是分批进行的,即它的称量、配料机构按设计容量将物料分批送入搅拌机,搅拌机按设定的时间搅拌,然后进入下一循环。

连续式混凝土搅拌设备虽然国外早有研究,但实际用于生产是近十几年的事。它区别于周期式搅拌设备的特征是:供料、搅拌及出料都是连续进行的,因而必须配置精确的计量装置,才能生产合格的混凝土。

(5)按混凝土搅拌设备的操作方式分类,可分为手动式、半自动式和全自动式。

二、水泥混凝土拌和楼型号分类及表示方法

我国混凝土拌和楼(站)的型号及表示方法为:HZ—P或HL—P(H、Z、L、P分别表示混凝土、拌和站、拌和楼、生产率m3/h。目前我国的拌和楼(站)规格有:HZ 15、HZ 25、HZ 30、HZ 50、HZ 60、HZ75、HZ95、HL50、HL75、HL85、HL120、HL150、HL180等。

从目前来看,混凝土拌和楼(站)及沥青拌和站的设备与机械的发展不仅要靠政府主管部门的宏观调控、决策与支持,还应该有本行业专家以及生产制造商的参与及共同努力,既要向外同学习先进技术,引进一些适合于国情的现代化施工设备,更要看到自己开拓和创新的能力,在引进先进设备的同时,通过消化吸收,达到国产化的目的,这是一条加速现代化的最佳途径。

三、总体结构及工艺流程

水泥混凝土搅拌设备的类型和品种虽然很多,其结构组成和安装方式也不尽相同,但都是有上料机构、原料储存装置、计量装置、搅拌主机、卸料装置和辅助设备组合而成。由上节可知,混凝土拌和楼(站)按生产工艺过程分为单阶式与双阶式两种,如图1-2所示。

图1-2 混凝土拌和楼(站)工艺流程

1.单阶式工艺流程

砂、石、水泥等材料经一次提升进入拌和楼最高层的储料斗中,然后配料、称量直到搅拌成混凝土,均靠物料自重一下落经过各工序。由于从储料斗开始的各工序完全靠自重使材料下落来完成,因此便于自动化。采用独立称量,可缩短称量时间,所以效率高。单阶式本身占地面积小,所以大型固定式拌和楼一般都采用单阶式,特别是为水利工程服务的大型搅拌装置都采用单阶式。一般来说,材料经一次提升完成全部生产流程的搅拌装置,称为混凝土拌和楼。在一套单阶式拌和楼中安装3~4台大型搅拌机,每小时可生产几百立方米的混凝土,缺点是安装高度高,要配置大型运输设备,一次性投资大。图1-3为单阶式拌和楼的工艺流程图。

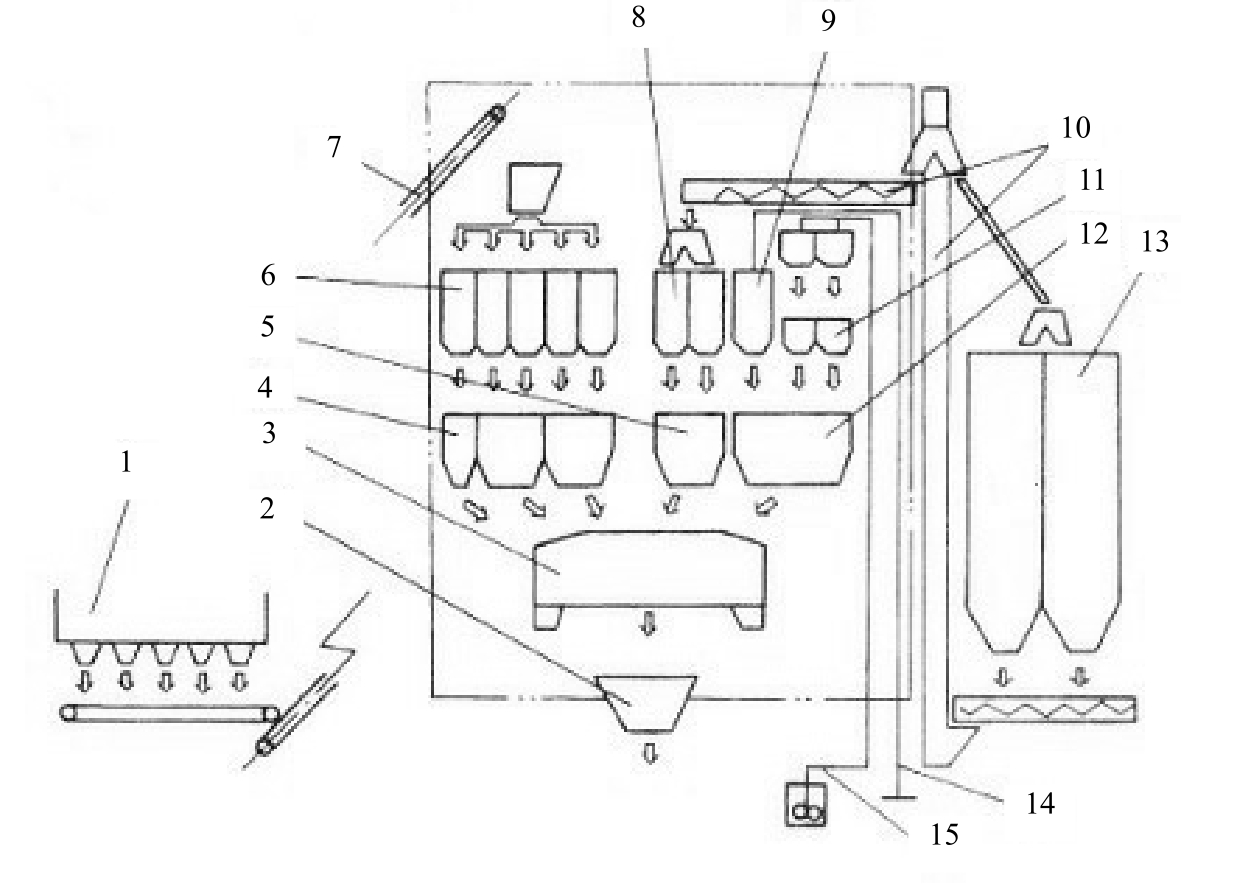

图1-3 单阶式拌和楼的工艺流程

1—骨料给料器;2—储料;3—搅拌机;4—骨料秤量斗;5—水泥秤量斗;6—骨料储存斗;7—上料皮带机;8—水泥料斗;9—水箱;10—水泥供料机构;11—外加剂秤量斗;12—水秤量斗;13—水泥仓;14—供水系统;15—外加剂供给系统

砂、石骨料装在置于地面上的大型储仓内,经水平、倾斜带式输送机运送到拌和楼最高点的回转漏斗中,由回转漏斗分配到预定的骨料储存斗内。水泥由水泥筒仓经过一条由螺旋输送机和斗式提升机组成的封闭通道进入水泥储料斗。添加剂和搅拌用水通过泵送进入拌和楼顶部的水箱和添加剂箱。计量开始,砂石骨料、水泥、水、添加剂经各自的称量斗按预定的比例称量后进入搅拌机进行搅拌,搅拌好的混凝土被卸入拌和楼底层的混凝土储斗内,最后由混凝土储斗将搅拌好的混凝土卸入混凝土运输机械中运到施工地点。

2.双阶式工艺流程

双阶式为拌和站,物料(主要指骨料)需经过二次提升,即计量完毕后,再经皮带机或提升斗提升到搅拌机中进行搅拌。这种结构优点是结构高度低,只需用小型的运输设备,投资小、建设快。在双阶式中因为材料配好集中后要经过二次提升,所以生产效率比一阶式稍低。在一套装置中一般只能装一台搅拌机。双阶式一般自动化程度较低,往往是采用累计计量,并且由于建筑高度小,容易架设安装,因此拆装式的拌和站都设计成双阶的,移动式拌和站也必须采用双阶式工艺流程。骨料提升两次或两次以上的搅拌装置,称混凝土拌和站。

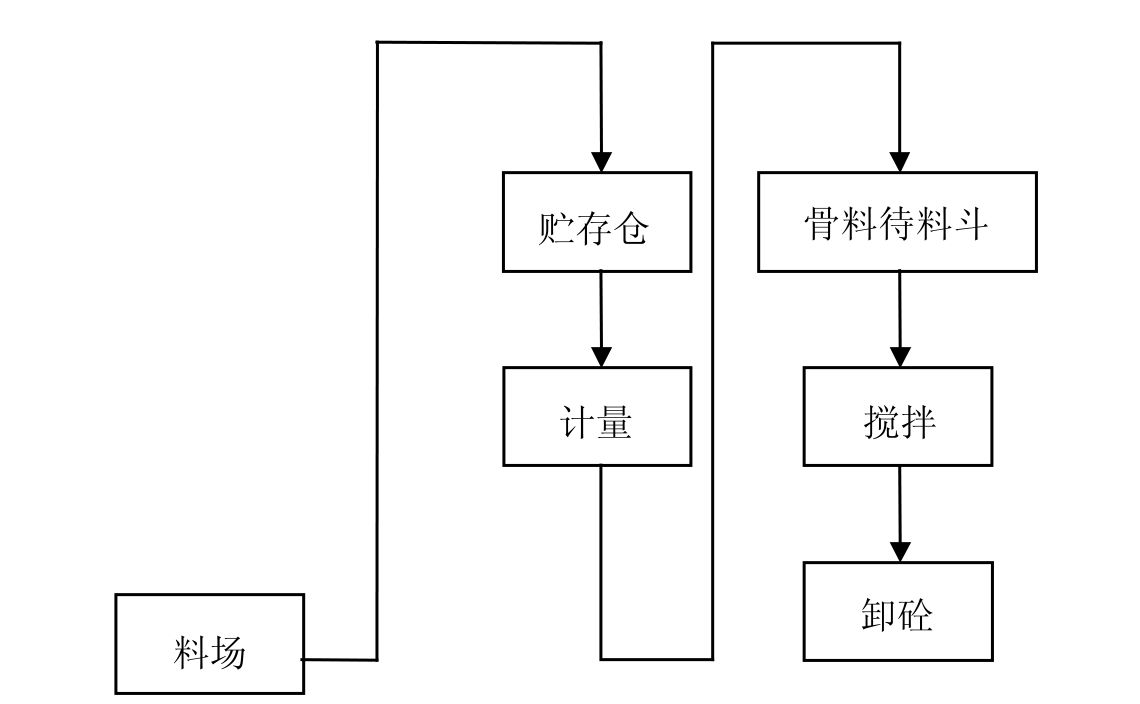

双阶式相对单阶式即使使用同样的搅拌主机其生产率要低于单阶式。为了解决生产率及占用场地问题,目前较盛行的一种产品是介于单阶式和双阶式之间的搅拌装置,图1-4是其工艺流程,其特点是骨料计量后将配好的骨料提升到搅拌机上方的骨料待料斗内,当程序要求投料时,可立即将配好的骨料投入搅拌机中,这样前一盘骨料在骨料待料斗中等待时,后一盘骨料计量可以同时进行,从而提高了生产率。

图1-4 介于一阶与二阶式间的工艺流程

3.混凝土拌和站的总体构造

混凝土拌和站总体结构如图1-5所示,主要由储料系统、计量系统、输送系统、搅拌系统、供液系统、气动系统、主楼框架、控制室、除尘系统等组成,用以完成混凝土原材料的储存、计量输送、搅拌和出料等工作。

图1-5 混凝土拌和站总体结构

1—水平带式输送机;2—骨料计量;3—骨料储料斗;4—斜带式输送机;5—气动系统;6—外加剂箱;7—控制室;8—搅拌系统;9—骨料待料斗;10—主楼框架;11—水泥秤;12—水秤;13—外加剂秤;14—螺旋输送机;15—粉料仓;16—混凝土储斗;17—空压机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。