第四节 超声波加工

玻璃、陶瓷脆弱得一击就碎,宝石、金刚石强硬得很难加工。可是有一种机器却能在玻璃上打出大小不同的孔来,能将金刚石做成各种形状的零件,这种机床就是超声波加工机。

早在1927年,美国物理学家伍德和卢米斯就做了超声加工试验,利用强烈的超声振动对玻璃板进行雕刻和快速钻孔,但当时并未应用在工业上。1951年,美国的科恩制成第一台实用的超声加工机。

超声加工有时也称超声波加工。电火花和电化学加工都只能加工金属导电材料。然而,超声波加工不仅能加工硬质合金、淬火钢等脆硬金属材料,而且更适合于加工玻璃、陶瓷、半导体锗、硅片等不导电的非金属脆硬材料,同时还可以应用于清洗、焊接、探伤、测量、冶金等其他方面。

一、超声波加工的基本原理

人听到声音的音调高低,是由声音的频率决定的。频率越高,音调也越高,当频率高到16kHz以上时,人就听不到了。通常把人耳听不到的高频声波称为超声,“超声波”这个术语是描述高于人耳听觉频率上限的一种振动波,它通常是指频率高于16kHz以上的所有频率。超声波的上限频率范围主要是取决于发生器,实际用的最高频率的界限,是在5000MHz的范围以内。在不同介质中的波长范围非常广阔,例如在固体介质中传播时,频率为25kHz的波长约为200mm,而频率为500MHz时的波长约为0.008mm。

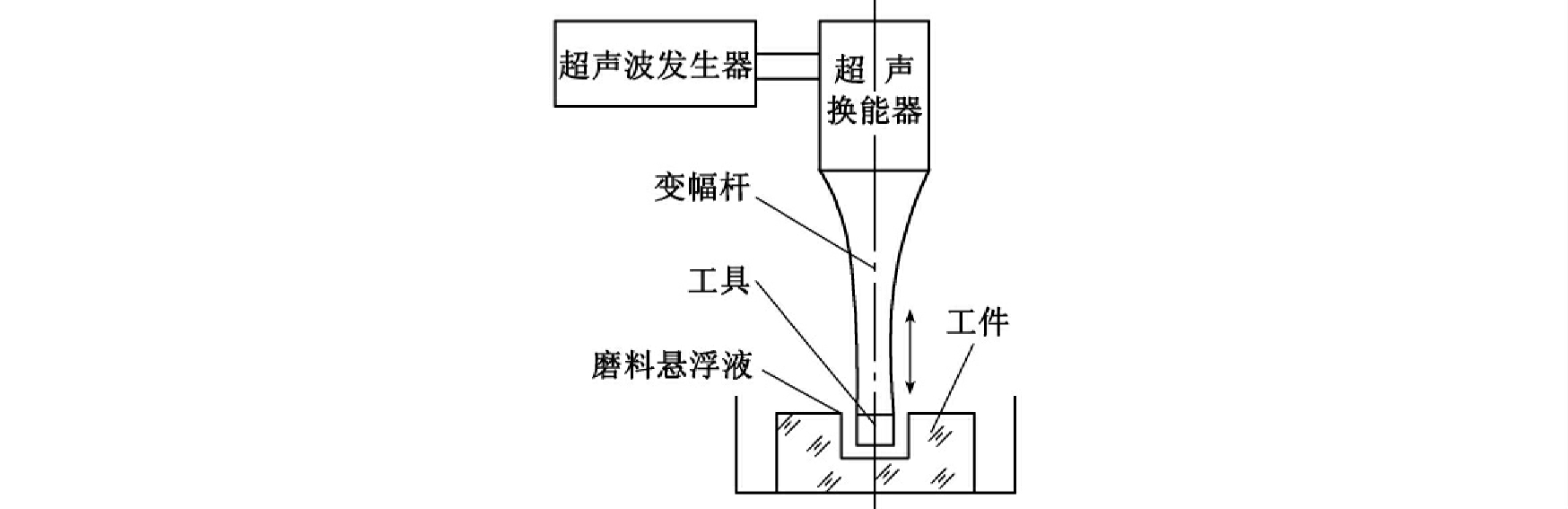

超声波加工是利用工具端面作超声振动,工具将超声波的能量传递给磨料,使磨料对被加工工件进行不断的磨削来实现的。如图7-4所示。加工时,工具轻轻压在工件上,在工具和工件之间加入磨料和水或煤油等液体的悬浮液,当超声换能器产生频率为16000MHz以上的超声波轴向振动时,通过变幅杆将振幅放大到0.05~0.1mm,驱动工具端面作轴向超声振动,由于超声波振动的次数多、能量大,磨粒又细,就像用细小的锉刀以很高的速度进行精雕细琢一样,因此,加工硬而脆的零件既精确又非常光洁。

图7-4 超声加工原理

二、超声波加工设备机

超声波加工设备又称超声波加工装置,其组成一般包括三部分:

(1)超声发生器将50Hz的交流电转换为有一定功率的超声频率振荡(超声电能)输出,通常为16~25kHz,以供给工具端面超声振动和去除被加工材料的能量;

(2)超声换能振动装置器(超声换能器)把超声发生器输出的超声频电振荡转换并放大成具有一定振幅的机械振动。超声振动系统由换能器和变幅杆组成,变幅杆起着放大振幅和聚能的作用;

(3)机床本体一般有立式和卧式两种类型,超声振动系统则相应地垂直放置和水平放置。

超声波加工机床一般比较简单,包括支撑声学部件的机架及工作台,使工具以一定压力作用在工件上的进给机构,以及床体等部分。图7-5是国产CSJ-2型超声加工机床简图。

三、超声波加工工艺

加工速度是指单位时间内去除的工件材料量,以g/min、mm3/min表示。其影响因素有工具振动频率、振幅;工具与工件之间的静压力,工具与工件材料;加工尺寸、深度;磨料种类和粒度;工作液的磨料含量等。加工速度最大可达2000~4000mm3/min。

(1)工具的振幅和频率一般振幅在0.01~0.1mm,频率在16~25kHz,应将频率调至共振频率,以便获得最大振幅。振幅过大、频率过高会使工具和变幅杆承受内应力增大,超过疲劳强度,降低使用寿命,增大工具消耗。

1—支架2—平衡重锤3—工作台4—工具5—振幅扩大棒6—换能器7—导轨8—标尺

图7-5 CSJ-2型超声加工机床

(2)进给压力超声加工时,工具与工件之间应有合适的静压力,静压力主要影响加工间隙,静压力过大使加工间隙减小,不利于工作液的更新和补充;静压力过小使加工间隙增大,减弱了磨料对工件的打击力度,两者都会降低生产率。

(3)磨料的种类和粒度磨料的硬度高,加工速度快。磨料的粒度小号(磨粒大),加工速度快。一般加工金刚石、宝石时,可用金刚石磨料;加工硬质合金、淬火钢时,可用碳化硼、碳化硅磨料;加工玻璃、石英、半导体等材料可用刚玉类磨料,原则上是被加工材料越硬脆,磨料硬度应越高。

(4)被加工材料被加工材料越脆,受冲击载荷能力越低,越易被超声去除加工。若以玻璃的加工生产率为100%,则锗、硅半导体单晶为200%~250%、石英为50%、硬质合金为2%~3%、淬火钢为1%、普通钢<1%。

(5)工作液磨料含量工作液中的磨料太少,会造成加工区磨料少,甚至局部无磨料情况,使加工速度下降。工作液磨料含量增加会使加工速度增加,但含量太高,会使加工间隙的工作液循环受阻,影响磨料的打击作用,导致加工速度下降。通常所用磨料与水的比例为0.5~1。

四、超声加工的应用

超声和普通声音有很多相似的性质,但由于频率非常高,人们听不到,它更像一位无声的功臣,广泛服务于各个领域。超声加工的应用范围很广,可归纳为以下几个方面。

(1)超声成形加工超声加工可用来加工各种导体、半导体、非导体材料,金属和非金属材料,如玻璃、石英、宝石、锗、硅、淬火钢、硬质合金、陶瓷,也可进行各种冲模、拉丝模、塑料模的型孔、型腔加工(图7-6)和超声抛光光整加工,半导体材料切割加工以及超声旋转加工圆孔等。

图7-6 型孔、型腔加工

(2)超声旋转加工超声旋转加工是在加工时,工具做高速旋转运动,工具多用聚晶金刚石或电镀金刚石。由于有了工具旋转,增加了磨料的旋转刻化作用,增加了表面裂纹而易于加工,提高了加工速度和加工精度,加大了加工深度,便于加工深小孔或细长棒的套料加工。超声旋转加工可进行转削、铣削和磨削加工,扩大了加工范围。

(3)超声清洗超声振动会在液体中产生交变冲击波和空化作用。当超声波在液体中传播时,液体分子的往复高频振动会产生正负交变的冲击波,声强达到一定值时,液体中急剧增长因空化产生的微小气泡,并瞬时强烈闭合,产生的微冲击波使被清洗零件表面的污物从被清洗表面脱离。由于空化微小气泡数量极多,能钻到各个角落,因此能将窄缝、细小深孔、弯孔、槽等处污物清洗干净,有很好的清洗效果和很高的清洗效率。

常用的清洗液有水、汽油、煤油、酒精、丙酮等,视被清洗物而定。

超声清洗常用来清洗喷丝板、手表整体机芯、喷油嘴、微型齿轮、微型轴承、印刷线路板、集成电路芯片、微电子器件等。

(4)超声焊接超声焊接的原理是利用超声振动去除工件表面的氧化膜,露出本体,在表面分子高速振动撞击下,摩擦发热,使两个被焊工件表面产生亲和作用而粘结在一起。

超声焊接可焊接某些金属,特别是表面易生成氧化膜的铝材,包括相同金属和不相同的成对金属,如铝-铜、铁-铜、铁-钼等;还可焊接尼龙、塑料等;并可在非金属表面上挂接一些金属,涂敷熔化金属薄层,如在陶瓷表面上挂锡、银等。

超声焊接有以下优点:

①焊接时无需加热,对焊接件本身的理化性质影响很小;

②焊接时无电弧、火焰产生,无需焊剂,故不会产生飞溅、污染、渗透等现象,使焊接件表面净洁美观,保持其纯洁度;

③焊接时不通过电流,不会发生熔化而烧毁焊件;

④焊接速度快,生产率高。

图7-7 超声波清洗机

(5)超声的其他应用①超声探伤:利用超声振动可探测零件内部的裂纹等缺陷;②超声测距:利用超声波的定向发射、反射特性测量零件内腔的深度和厚度;③超声体检:利用超声波进行人体脏器检查。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。