二、拉伸曲线与金属的变形过程

试验时,将试样装夹在拉伸试验机上,缓慢增加拉力,直至拉断。根据试样在拉伸过程中承受的拉力F,与试样标距部分所产生的伸长量Δl之间的关系,绘出F—Δl的关系曲线,这种曲线叫做拉伸曲线或拉伸图。

拉伸曲线与金属的变形过程

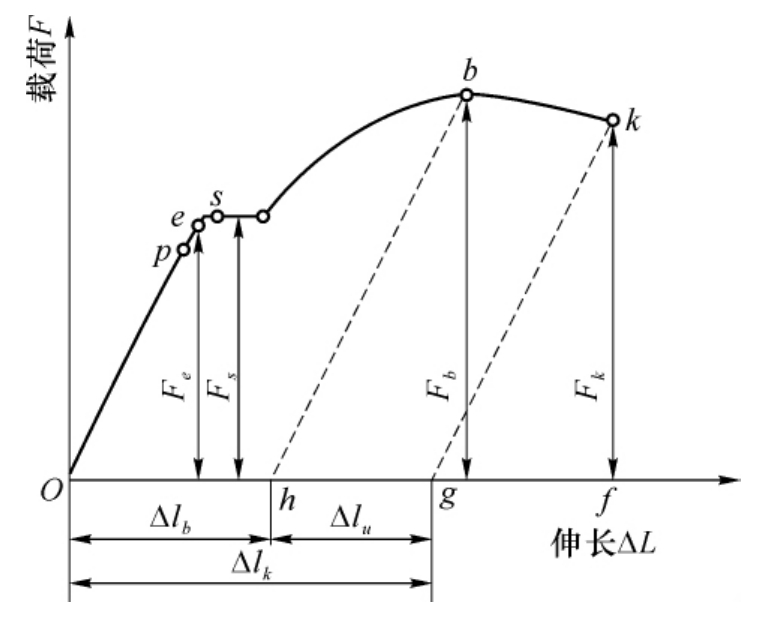

图1-2为退火低碳钢的拉伸曲线。低碳钢试样的拉伸过程可分为弹性变形、塑性变形和断裂三个阶段。

图1-2 低碳钢的拉伸曲线

当载荷小于Fp时,试样的伸长量与载荷间保持直线关系。在此阶段,试样受力伸长产生变形,但卸载后变形消失立刻恢复原状,这种变形称为弹性变形。

当载荷超过Fp后,拉伸曲线开始偏离直线,在Fp~Fe之间,伸长量和载荷已不再呈正比关系,但试样基本仍处于弹性变形阶段。

当载荷大于Fe后,若将试样卸载,测量其长度,可发现试样此时不能恢复原状,而保留了一部分残留变形。这种卸载后不可恢复的残留变形称为塑性变形。Fe是试样开始产生微量塑性变形时的载荷。一般来说,Fp与Fe是非常接近的。

当载荷增大至F>Fe后,拉伸曲线上出现一段不规则的水平或锯齿状的延伸平台,表明载荷不增加甚至略有减小的情况下变形仍在继续,这种现象称为“屈服”。Fs是试样屈服时所对应的载荷。

屈服后金属开始明显塑性变形。但随着变形量增加,金属的变形抗力也在逐渐增加,这种随着塑性变形量的增加金属材料不断被强化的现象称为“形变强化”或“加工硬化”。

当载荷达到最大值Fb后,试样的某一部位突然产生大量塑性变形而导致该处截面开始急剧缩小,即出现所谓的“缩颈”现象。缩颈的产生表明试样由之前的整体均匀变形而演变为局部大量变形。缩颈阶段后载荷出现下降。

载荷达k点时试样断裂,Fk称为断裂载荷。

由拉伸曲线可见,试样断裂时的总伸长量为Of,其中gf是弹性变形,Og(Δlk)是塑性变形。塑性变形中Oh(Δlb)是试样产生缩颈前的均匀变形,hg(Δlu)是缩颈部位的集中变形。

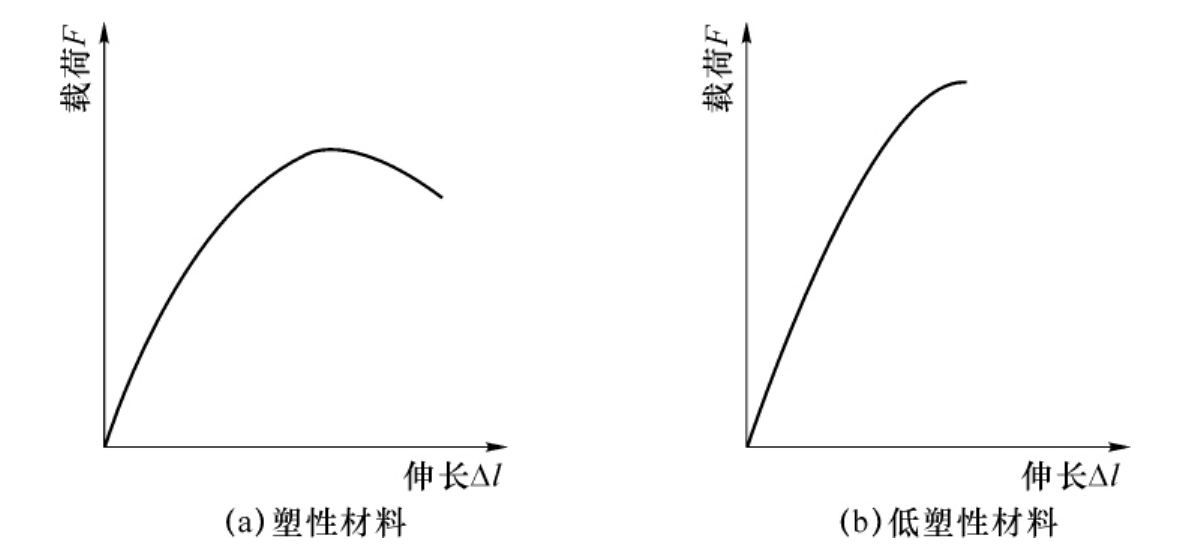

工业上使用的金属材料,多数是没有屈服现象的,其拉伸曲线如图1-3所示。图1-3(a)是塑性材料的拉伸曲线,如退火状态的铝合金、铜合金等。图1-3(b)是低塑性材料的拉伸曲线,它不仅没有屈服现象,而且也不产生缩颈,拉伸时的最大载荷就是断裂载荷。如铸铁等材料。

图1-3 塑性材料及低塑性材料的拉伸图

应当指出,低碳钢这类塑性材料,在断裂前出现屈服现象而且会发生明显的塑性变形,这种断裂称为塑性断裂。某些脆性材料(如铸铁等),往住在尚未产生明显的塑性变形时就发生断裂,不仅没有屈服现象,也不会出现颈缩,这种断裂称为脆性断裂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。