二、T字接头的平焊技巧

1.单层焊脚的操作

焊脚尺寸小于8mm的焊缝,通常用单层焊来完成,焊条直径根据钢板厚度不同,在3~5mm范围内选择。

①尺寸小于5mm的焊脚。采用直线形运条法和短弧进行焊接,焊接速度要均匀,焊条与水平板成45°夹角,与焊接方向成65°~80°的夹角。若焊条角度过小会造成根部熔深不足,角度过大,熔渣容易跑到前面而造成夹渣。

在采用直线形运条法焊接焊脚尺寸不大的焊缝时,将焊条端头的套管边缘靠在焊缝上,并轻轻地压住它。当焊条熔化时,套管会逐渐沿着焊接方向移动,这样不仅操作方便,而且熔深较大,焊缝外表美观。

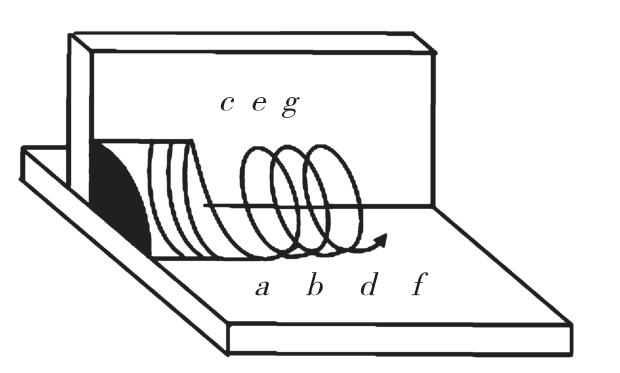

②尺寸在5~8mm的焊脚。采用斜圆圈形或反锯齿形运条法进行焊接。但要注意各点的运条速度不能一样,否则容易产生咬边、夹渣等现象。正确的运条方法,见图3-11。在图中a至b点运条速度要稍慢些,保证熔化金属与水平板很好熔合;b至c的运条速度要稍快些,防止熔化金属下淌,并在c点稍作停留,以保证熔化金属与垂直板很好熔合;从c到d的运条速度又要稍慢些,才能避免产生夹渣现象及保证焊透;b至d的运条速度与a至b一样要稍慢些;d至e与b至c一样,e点和c点一样要稍作停留。整个运条过

图3-11 T字接头平焊的斜圆圈形运条法

程就是不断重复上述过程。同时在整个运条过程中都应采用短弧焊接。

在T字接头平焊的焊接中,往往由于收尾弧坑未填满而产生裂纹。所以在收尾时,一定要保证弧坑填满。

2.多层多道焊脚的操作

①8~10mm的焊脚。可采用两层两道的焊法。焊第一层时,可用直径3~4mm焊条,焊接电流稍大些,以获得较大的熔深。采用直线形运条法,收尾时应把弧坑填满或略高些,这样在第二层焊接收尾时,不会因焊缝温度增高而产生弧坑过低的现象。

焊第二层之前,必须将第一层的熔渣清除干净,发现有夹渣时,应用小直径焊条修补后方可焊第二层,这样才能保证层与层之间紧密地熔合。在焊第二层时,可采用4mm直径的焊条,焊接电流不宜过大,电流过大会产生咬边现象。用斜圆圈形和反锯齿形运条法施焊时,运条速度同单层焊。但第一层焊缝咬边外,应适当多停留一些时间,以弥补该处咬边的缺陷。

②10mm以上的焊脚。当焊接焊脚尺寸大于10mm时,生产中都采用多层多道焊。焊脚在10~12mm时,一般用二层三道来完成。焊第一层(第一道)时,可采用较小直径的焊条及较大焊接电流,用直线形运条法,收尾与多层焊的第一层相同。焊完后将熔渣清除干净。

焊第二道焊缝时,应覆盖第一层焊缝的2/3以上,焊条与水平板的角度要稍大些,见图3-12中的a,一般在45°~55°之间,以使熔化金属与水平板很好地熔合。焊条与焊接方向的夹角仍为65°~80°,用斜圆圈形或锯齿形运条,运条速度除了图3-11中的c、e、g点处不需停留之外,其他都一样。

图3-12 多层多道焊各焊道的焊条角度

如果焊脚大于12mm时,可采用三层六道、四层十道来完成。焊脚尺寸越大,焊接层数、道数就越多,见图3-13。

图3-13 多层多道焊的焊道排列

实际生产中,若焊件能翻动时,应尽可能把焊件放成船形位置进行焊接,见图3-14。船形焊可避免一般角焊时液体金属流到水平表面导致焊缝形成不良的缺陷,如避免产生咬边和下垂等缺陷,同时操作方便,焊缝成形美观,又可用大直径焊条、大电流焊接,一次能焊成较大断面的焊缝,大大提高生产率。船形焊时,可采用月牙形或锯齿形运条方法。焊接第一层采用小直径焊条及稍大电流,其余各层与开坡口平对接焊相似。

图3-14 船形焊

为防止焊缝夹渣,焊接顶角时应用小直径焊条,便于熔透。如果焊件厚度不同,电弧应偏向厚件一边,使两边缘同时熔化。焊接时应用焊条拨动熔渣,或借助电弧的吹击作用,将熔液吹向熔池后方,否则,在熔池中熔渣太多,妨碍液体金属的流动性。也可将焊缝末端垫高10°左右,使溶渣能顺利地浮到焊缝表面,避免流到焊缝的前端,产生夹渣。

在进行船形多层焊时,每层焊道厚度不应超过4mm。焊接第一层时,用小直径焊条做直线运走,不必摆动。以后各层的焊接,焊条应做横向摆动,以便控制两边缘的熔化温度。焊接最后一层时,焊条的摆动应大于角焊缝表面的宽度,防止两边缘结合不良,避免形成小的夹渣。

T字接头平焊在操作时易产生咬边、未焊透、焊脚下偏(下垂)、夹渣等缺陷,见图3-15。

图3-15 T字接头焊缝容易产生的缺陷

为了防止上述缺陷,操作时除了正确选择焊接规范外,还应根据两板的厚薄适当调节焊条的角度。如果焊接两板厚度不同的焊缝时,电弧就要偏向厚板一边,以使两板的温度均匀。常用的焊条角度,见图3-16。

图3-16 T字接头平焊时的焊条角度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。