刘序忠

摘 要:结合我院在电子类厂房的一些实际项目和经验,对电子类工厂中应用的特殊气体和化学品系统在储存、输送、使用等方面进行了分类和总结,并对设计过程中需要的公用工程进行了详细的阐述。

1.前言

进入21世纪以来,随着我国的电子工业日益蓬勃发展,我院不仅完成了以中芯国际、INTERL、无锡海力士等为代表的芯片工厂的设计,还完成了以南京熊猫电子等为代表的TFT-LCD行业、以中电光伏公司太阳能电池建设项目为代表的光伏产业、以四川长虹、力晶电子等为代表的LED新兴行业的设计工作。这些行业里均需要使用大量的特殊气体和化学品,如半导体芯片代工厂的制造过程中,大约要使用30多种特殊气体和20多种化学品。这些特殊气体以及化学品主要用于掺杂、外延、离子注入、刻蚀等工艺。在TFT-LCD行业,要使用特殊气体如SiH4、NH3、PH3、NF3、SF6、Cl2 以及化学品IPA、ITO、TMD、NMD、NAOH、KOH、EBR等分别用于阵列、彩色滤光、模块组装的工序。在光伏非产业中的薄膜太阳能电池,也将使用到如SiH4、CH4、PH3、NF3等这类特殊气体。

这些行业使用的特殊气体和化学品不仅要求品质高,而且大多数具有腐蚀、有毒以及易燃易爆等特性,因此在储存、输送、使用等环节必须格外小心。由于芯片工厂里使用的特殊气体和化学品种类最多,包含了以上提及的其他电子行业所使用的种类,并且所使用的方式也相似,下面以我院已经完成设计并投产的某8英寸芯片厂为例,分别对特殊气体和化学品系统进行描述。

2.特殊气体系统

2.1 特殊气体的分类

特殊气体往往是指除了大宗气体(H2、O2、N2、Ar、He)外的其余气体,特殊气体分类主要有两个目的,一是为了便于运行和管理,二是针对不同性质的特殊气体配置不同的公用工程环境。

该芯片厂使用了30多种气体,这些气体按不同的特性分为以下三类:

易燃易爆性气体:CH2F2、C4F6、C H 3F、5% H2/He、10% CH4/Ar 、30%O2He、4% H2/He、PH2、SiH4等。

腐蚀/毒性气体:ClF3、Kr/Ne/F2、Cl2、SiH2CI2、HBr、SiF4、WF6、C5F8、BCl3、NF3、N0、CO、1%PH3/N2、NF3等。

惰性气体:C2F6、CF4、SF6、Kr/Ne、0.5%O2/He、CHF3、20%O2N2、C4F8、CO2、1.2%He/N2、N2O等。

2.2 特殊气体的输送与使用

特殊气体供应方式一般有多种,具体采用哪种供气方式,设计人员主要考虑的因素是工厂的生产规模和用气要求以及周边地区的气体供应状况等。综合所有条件经过认真的技术经济比较后方可确定。我们的设计原则是既要做到确保供气质量、运行管理方便,还要降低产品的生产成本,以便安全、可靠、高效地供应气体。

采用外购气体钢瓶或钢瓶组来输送供气。因为它具有投资较少,使用方式灵活的优点,电耗及制气成本相对也比较低廉。但在气体输送的过程中气体比较容易受到污染,这就要求整个供应系统得到严格的管理和维护。

气瓶柜一般集中设置在主体厂房一楼的气体房内,在气体房中技术人员要进行钢瓶更换和日常的维护保养工作。对于毒性气体还要求设有各种废气处理装置Scrubber(洗刷柜),以便及时处理各种作业过程中产生的有毒气体,处理后的尾气再进入中央处理装置(Central Scrubber),以确保工作环境的安全。特种气体从气瓶GC(Gas Cylinder)出发先经过各种阀、配件以及压力调节器(Pressure Gegulator)等,由特殊气体输送管道供应到位于厂房二楼Sub-Fab的多个阀分配柜VMB(Valve Manifold Box)中。然后工艺气体再由VMB的各个stick点供应到三楼洁净室的相关工作台供其使用,而对于工作台工作使用的部分尾气也还要进入现场处理装置Local Scrubber进行处理。

惰性气体采用气瓶架(Gas Rack)设置,供应方式是由气瓶架上之气瓶将气体传送至VMP(Valve manifold panel),再由分配管线传送至使用点。如图1所示为该芯片厂特殊气体(剧毒)输送系统简图。

图1 特殊气体输送系统

2.3 特殊气体系统管材与管件

不锈钢制管件是用来传输各种特殊气体的主要管件,尤其是传输一些剧毒易燃易爆的危险性气体。所以不锈钢制管件的制作和施工要求比其他管件严格,芯片厂一般对于P级要求(×10 -9级)工艺气体的输送,均要求采用SUS316材质的EP(Electronic Polishing)管材,对于一般非工艺气体的输送采用SUS316材质的BA(Bright Anneal)管材。SUS316作为一种低含碳量的不锈钢材料,它不仅具有抗腐蚀性好的优点,而且对凹洞的抵抗性也很好。由于BA管的制作是经过了溶解、压延(Hot/Cold Rolling)、溶接(Welding)、热处理(Hot treatment)、抛光(Polishing)等复杂过程,其内表面粗糙度 Rmax≤1μm。EP管材除了内表面研磨等过程外,再加以电解研磨及精密洗净技术,其Rmax≤0.4μm。

另外原则上对于易燃易爆性和腐蚀/毒性的特殊气体应该采用双层管,目的就是防止一旦气体发生泄露,也不会排放在环境中,确保安全。但是由于双层管道价格昂贵,在这个项目上,只对极度危险的介质采用双层管道,如PH3、SiH4、AsH3、Cl2、BCl3等特殊气体。对于低压蒸汽类的特殊气体如NH3、BCl3、SIH2Cl2、WF6、DCS、ClF3 还要进行拌热和保温,以防止在输送工程中凝结,从而影响正常的供气。对于气体管件在安装时,施工原则是应尽可能地以连续式且无接口的方式进行,这样可以减少使用接头的数量,降低潜在的气体泄漏风险,在管道三通处应设置T-BOX。管件与管件间的连接最好以轨道式焊接法(Orbital Welding)来接合,对于不锈钢的焊接要采用氩弧焊,并向施焊管内通入同等纯度的氩气,这样可以确保连接的品质,并防止管件内壁因不当的焊接而沉积碳,从而造成气体管件的污染。管件与各种配件之间的连接必须以金属面对金属面密封(Metal to metal face seal)的方式进行。一般芯片厂比较常用的气体管路连接的接头方式有VCR 和Swagelok两种,具体选用形式应根据生产工艺对高纯度气体的用气要求和气体本身特性进行选择。一般情况下,VCR式的接头主要用在工艺气体以及危险气体的传输上,管路连接后接头里面的垫圈(Gasket)将会适度变形以确保管路每秒低于10 -9cm3的氦气泄漏率(Leakage Rate)。不过在接合时要避免因拴得太紧而导致不锈钢垫圈过度变形造成接合不良或气体外泄。Swagelok 接头通常用在惰性气体,所以不常用成本较高且须焊接的VCR式接头。

总的来说,管件的安装原则是应尽可能减少管件的长度、接头和阀件的数量,因为大多数的危险气体的泄漏都发生在施工不当的接头和阀件接合处。

2.4 特殊气体泄露探测系统

如果一个半导体芯片厂的特殊气体发生泄露而没有相关的探测系统,那将是一场灾难,由于气体不像液体,其扩散速度很快,为了防止泄露而带来的事故,在特殊气体的储存、输送和使用的地方均要设置探测器。因此在这个项目上,我们在特殊气体柜、阀门箱、工艺设备以及排风管道上均设置了探测器,其中在极度易燃和自燃的特殊气体如PH3、SiH4气瓶柜上还要安装红外和紫外探测器。

一旦发生了泄露,探测器将会报警并启动相关程序,这个控制系统将根据气体外泄对人体危害的大小来确定整个气体输送系统的相关互锁动作,严重时紧急关闭上游所有气源,同时会驱动中央控制室和现场的相关报警系统LAU,甚至会驱动全厂的自动语音广播系统通知立即疏散,要求相关人员迅速撤离报警区域。

3.化学品系统

3.1 化学品概述与分类

8英寸芯片厂使用了大约20多种化学品,根据工艺流程,分别供应到湿法清洗、黄光、CMP、零部件清洗等部门。按照所供应的化学品的种类不同,可分为三大类,即化学研磨液系统、有机溶剂系统和酸碱系统。

化学研磨液系统:供应到CMP去用于研磨的化学浆料称为化学研磨液。此类化学品中,微小颗粒如二氧化硅或氧化铁悬浮在液体中,组成悬浮液,常用的研磨液有Metal Slurry、Oxide Slurry。

有机溶剂:一般是指具有自燃性或易燃性的有机化学品,有机溶剂一般用于清洗,常用的有机溶剂有NMP 、EBR 、IPA 、EKC 270等。

酸碱化学品:由于芯片厂的工作对象是硅晶片,能在硅晶片上蚀刻图形的大多是酸碱性的溶液或气体,如氢氟酸、硫酸等。酸碱系统是化学品种类最多的一个大类。常用的酸碱化学品有HF49%、 HF100:1、BOE500:1、BOE88:10:2、BOE130:1:7、H2SO4、29%NH4OH、DEV2.37%、H2O2、HNO3、H3PO4、M2、HCl、BTA、CLK88等。

3.2 化学品系统的供应与输送

化学品供应系统指以集中供应方式来提供工艺所需的化学品,在一层的化学品房间内每种化学品要储存两天的消耗量。用量大的化学品如H2SO4、H2O2、NH4OH、DEV等使用槽车供应系统,槽车供应系统包括贮槽(Storage Tank)、快速接头箱(Clean Coupling Booth,CCB),并使用单桶的化学品供应模块作备用,大宗化学品供应系统如图2所示。

图2 大宗化学品供应系统

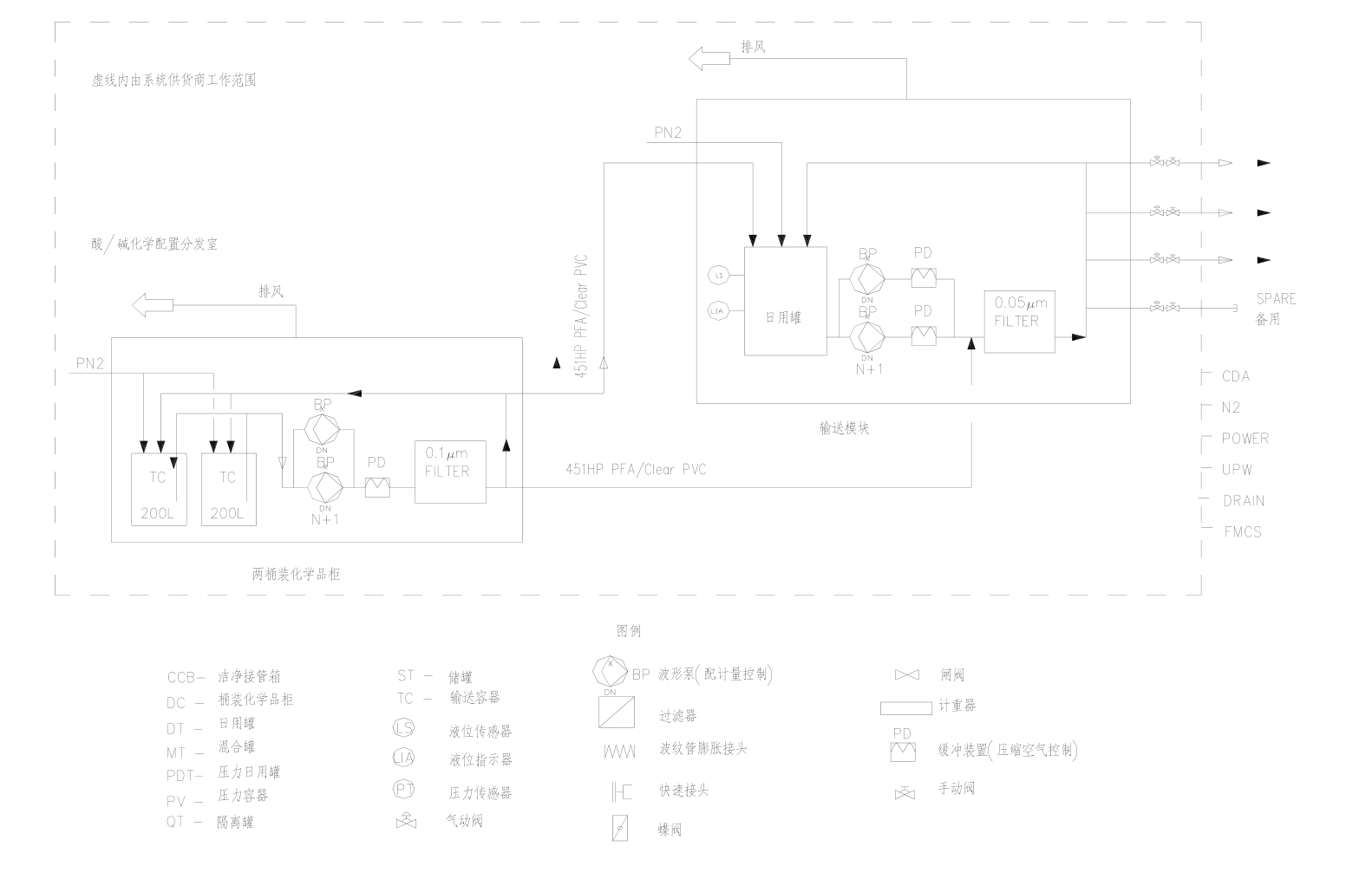

对于消耗量小的一般采用桶装化学品供应系统,桶装化学品置放于化学品柜,先用泵将化学品送至供应槽,再由泵或压力罐供应至二层的VMB,再经过二次配管与三层的工艺设备配接。一般化学品供应系统如图3所示。

图3 一般化学品供应系统

3.3 化学品系统管材与管件

化学品供应系统所供应的化学品一般都有很高的纯度要求,金属离子浓度一般控制在十亿分之一的数量级,还有浓度、水分、颗粒等其他指标。要实现对化学品的无污染,一切和化学品接触的配件的材质都有要求,比如管路通常使用高等级洁净的PFA或SS316材质。PFA是一种氟塑料,它的杂质析出量极少且可以很方便的通过焊接或扩管实现连接。

酸碱类化学品管道一般采用PFA塑料管道,有机溶剂类化学品采用SS316 EP管,主要是由于钢管不耐酸碱腐蚀,而塑料管道不耐有机溶剂。出于安全原因,化学品管道的输送采用双套管,发生泄露时,化学品会留在外层的管道内,不会掉在工艺设备和人身上。内管采用上述的材料,外管一般采用CPVC,CPVC是一种透明的塑料材料,一旦有泄露,很容易就会观察到。

3.4 化学品系统泄露探测

跟特殊气体的危害性一样,化学品一般也具有腐蚀性、毒性、易燃或自燃性。化学品泄漏如果不加以正确处理,带来的不仅是生产上的损失,还有人身安全的威胁。所以,在供应柜、阀箱和桶槽底部等每个可能发生泄漏的地方安装侦测器,每一套输送易燃、自燃化学品的供应系统供应柜内和有机溶剂房内都配有相应的气体侦测器,微量泄漏也可以被侦测到。每一套供应系统供应柜都配有二氧化碳灭火器和温度感应侦测器,超过一定温度,就喷出二氧化碳灭火。通过采用这些措施,可以尽快地发现问题并及时解决,最大限度地保证人身安全。

4.特殊气体与化学品的公用工程

4.1 特殊气体系统

配电与探测系统:根据芯片的产能,一般每种特气柜设置1~2个,每个特气柜配电220/3~5A(对加热系统配电:220V,20A),考虑到正常供电中断后,特气柜内的探测系统,排风系统还必须处于工作状态,应配紧急电源。易燃易爆房间内的电力设施应考虑防爆,有腐蚀性的房间应考虑防腐。另外由于一些特殊气体在金属管道内容易产生静电,因此要在每个房间设置静电接地装置(即静电接地箱,惰性气体可不设置)。泄露探测点按工艺设备的以及VMB和GC的数量进行统计,如果工艺设备数量不详,按60K/月的芯片产能可按每种特殊气体30~35个进行估算。在惰性气体房间内还要设置O2浓度探测,以防气体泄露而导致人员窒息。

通风与排风:每个特气柜设置排风根据里面存放的气瓶数量来计算,一般来说,3个气瓶柜的排风量约为500 m3/h,2瓶柜为350 m3/h。易燃易爆和腐蚀性气体一般要设置LOCAL SCRUUBER,处理后排到相应的排风处理系统。

给水排水:在每个可燃性气柜需接消防喷淋水,当遇到与水有强烈反应的气体,应该使用CO2的方式灭火。在腐蚀性房间附近设置洗眼器,洗眼器的位置应考虑人员可在10 s内到达,且不要超过30 m。另外洗眼器应带有通讯接口和拌热系统,一旦发生事故,在启动洗眼器的时候,工厂的EHS部门就会知道在工厂什么地方发生了事故,进而派医务人员迅速赶到现场进行处置。拌热是为了在冬季不会因气温低而结冰堵塞管道,并提供微温的自来水,提高人体的舒适感。

建筑结构:每个易燃易爆房间应防爆泄爆,地面防静电火花,在有腐蚀性气体的房间应考虑防腐。

4.2 化学品系统

配电与探测系统:现在化学品的输送大部分采用气动隔膜泵,很少采用电动,因此与特殊气体配电系统相似,主要用于化学品柜自身的控制系统,电量按每个化学品柜配1KW(220V),配带紧急电源。泄露探测点应在化学品柜、VMB以及工艺设备的最低点设置。

通风与排风:一般来说,化学品柜的排风接口绝大部分也是6英寸,由此估算排风量与特殊气体类似,大约为350~500 m3/h。易燃易爆和腐蚀性气体一般要设置LOCAL SCRUUBER,处理后排到相应的排风处理系统。

给水排水:由于化学品是以液体的形式进行储存和输送,发生喷溅的可能性也是有的,因此在每个房间设置洗眼器(有些业主也要求设置淋浴器),设置方法与特殊气体系统一致。另外部分化学品有稀释系统,还要预留去离子水(一般预留DN50的DI水管道)。

建筑结构:根据化学品的分类,应分隔为酸碱间、CMP间、有机溶剂等3间。其中有机溶剂间防爆,其他化学品间防酸碱。

5.结束语

虽然我院承接了很多半导体、TFT-LCD、光伏和OLED等领域内的工程设计,但特殊气体和化学品系统在国家标准和设计规范里面涉及得却很少,目前只有在《电子工业洁净厂房设计规范 》GB50472-2008中有少量提及,由我院编写的有关特殊气体和化学品的国家规范还在进行中,因此本文是在我院大量工程实例的基础上进行的一个总结,希望能起一个抛砖引玉的作用,如有不妥之处,敬请斧正。

(刘序忠,高级主任工程师)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。