2.1 电火花成型加工的基本原理和特点

利用电火花加工时,两极间脉冲放电过程中伴随着发生的各种现象,可进行不同的加工。例如,利用导电材料(特别是金属材料)在液体介质中放电时的电腐蚀现象对材料进行尺寸加工;利用导电材料在介质中放电时材料表面层的变化对材料进行表面强化;利用导电材料放电时的热爆炸作用对非金属材料进行加工等。其基本加工原理基本相同,但各自也有差别。这里主要介绍金属电火花加工的基本原理。

2.1.1 电火花成型加工必备条件和原理

早在19世纪初人们就发现了电腐蚀现象,当插头或电器开关触点在闭合或断开时,会出现明亮的蓝白色的火花,把接触表面烧毛、腐蚀成粗糙不平的凹坑,从而逐渐损坏。人们在研究如何延长电器触头使用寿命过程的同时,开始研究利用电腐蚀现象对金属材料进行尺寸加工。苏联学者拉扎连柯夫妇在研究电腐蚀的基础上,首次将电腐蚀原理运用在生产制造领域。

电火花加工的原理是基于工具和工件(正、负电极)之间脉冲性火花放电时的电腐蚀现象来蚀除多余的金属,以达到对零件的尺寸、形状及表面质量预定的加工要求。实践经验表明,由于电器触点电腐蚀后的形貌是随机的,没有确定的尺寸和公差,要使电腐蚀原理用于尺寸加工,必须创造以下加工条件:

①必须使工具电极和工件电极之间始终保持一定的放电间隙,这一间隙随加工条件而定(通常为0.02~0.1 mm)。因为电火花的产生是由于电极间的介质被击穿,如果间隙过大,极间电压不能击穿极间工作液介质而不会产点火花放电;如果间隙过小,很容易形成短路接触,同样也不能产生火花放电。因此,在电火花加工过程中要求工具电极能自动进给和调节,采用自动进给装置而不能采用手动进给,一旦短路须迅速快退,无法手动实现。

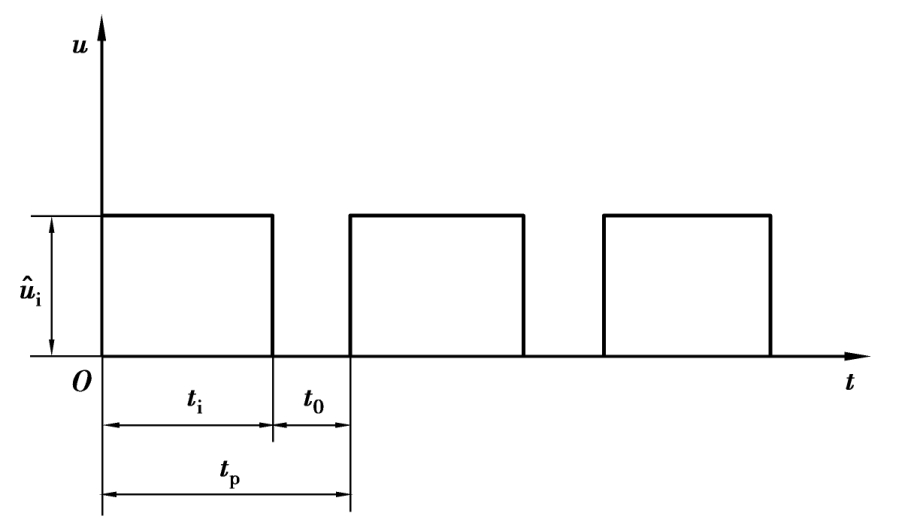

②必须有脉冲电源,产生瞬时的脉冲性放电,如图2.1所示为脉冲电源空载电压波形,一般脉冲宽度ti为1~1 000 μ s,脉冲间隔t0为20~100 μ s,tp为脉冲周期, 为脉冲峰值电压或空载电压(一般80~100 V),这样可避免放电局域产生的热量传扩到其余部分,也可避免因短路造成烧伤,否则,像持续电弧放电使工件表面烧伤而无法用作精密的尺寸加工。因此,电火花加工必须采用脉冲电源。

为脉冲峰值电压或空载电压(一般80~100 V),这样可避免放电局域产生的热量传扩到其余部分,也可避免因短路造成烧伤,否则,像持续电弧放电使工件表面烧伤而无法用作精密的尺寸加工。因此,电火花加工必须采用脉冲电源。

图2.1 脉冲电源峰值电压(空载电压)波形

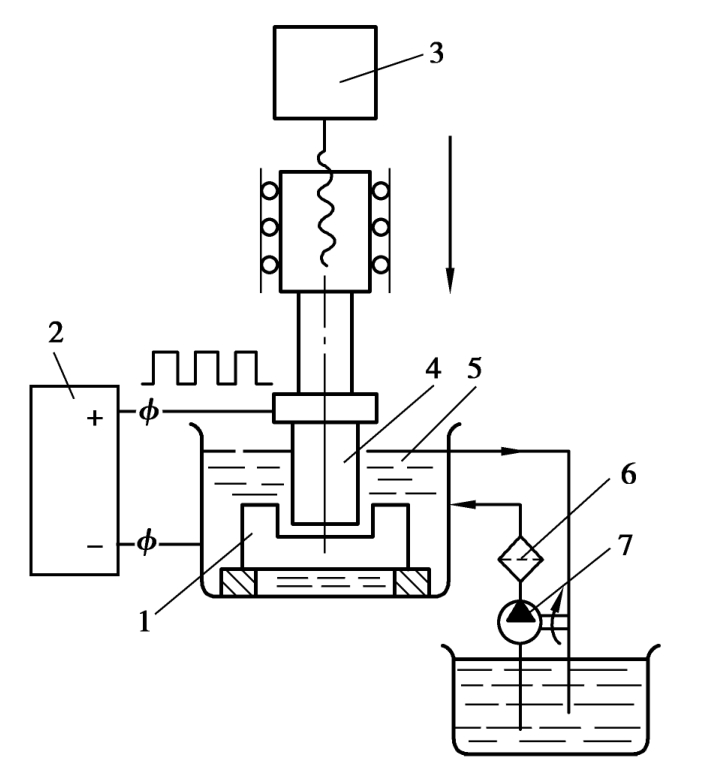

图2.2 电火花加工原理示意图

1—工件;2—脉冲电源;

3—自动进给调节装置;4—工具;

5—工作液;6—过滤器;7—工作液泵

③火花放电必须在有一定绝缘性能的液体介质中进行,液体介质又称为工作液,常用的工作液有煤油、皂化液和去离子水等。要求绝缘强度较高(电阻率为103~107Ω· cm),以有利于产生脉冲性的火花放电。同时工作液还能把电火花加工过程中产生的金属小屑、炭黑等电蚀产物从放电间隙中悬浮排除出去,并且对电极和工件表面有较好的冷却作用。

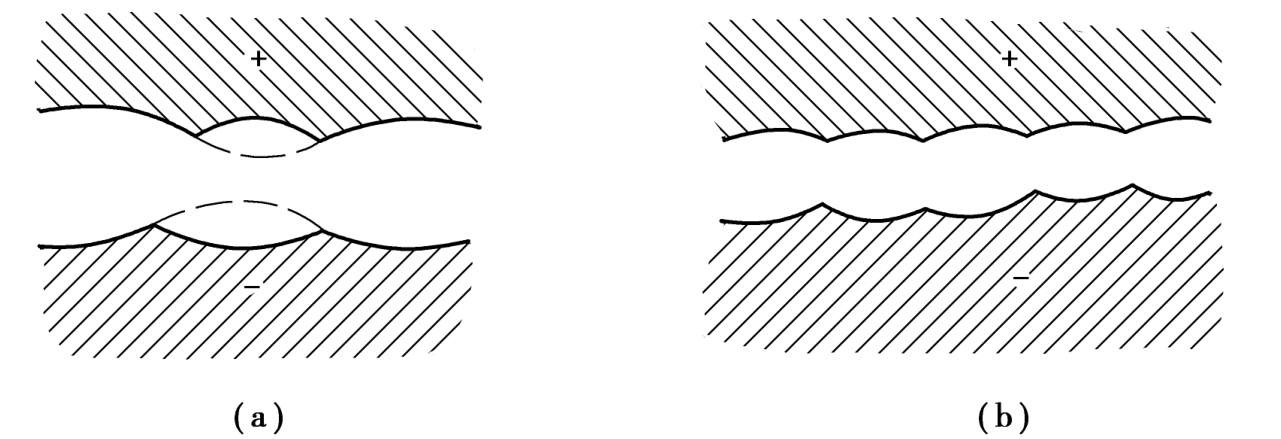

要同时具备以上3个条件,则需要有一个完整的工艺系统保证,才能将有害的火花放电转化为有用的加工技术。如图2.2所示为电火花加工原理示意图,工件1与工具4分别与脉冲电源2的负、正极两输出端相连接。自动进给调节装置3使工具和工件间始终保持一定的放电间隙。当脉冲电压加到两极上时,由于电极表面(微观)是凹凸不平的,某一相对间隙最小处或绝缘强度最弱处击穿液体介质,形成放电通道,电流随即剧增,在该局部产生火花放电,瞬时高温使工具和工件表面都蚀除掉一小部分金属,单个脉冲经过上述过程,完成一次脉冲放电,在各自形成一个小凹坑。如图2.3(a)所示为单个脉冲放电后的电蚀坑。脉冲放电结束后,经过一段间隔时间(脉冲间隔t0),使工作液恢复绝缘后,第二个脉冲电压又加到两极上,又会在此时电极间距离相对最近或绝缘强度最弱处击穿放电,又电蚀除一个小凹坑,如图2.3(b)所示为多次脉冲放电后的电极表面。这样以相当高的频率连续不断地重复放电,工具电极不断地向工件进给,就可将工具的形状复制在工件上,加工出所需要的零件,整个加工表面将由无数个小凹坑所组成。

图2.3 电火花加工表面局部放大图

2.1.2 电火花成型加工特点

电火花成型加工是将工具电极的形状复制到工件上的仿形加工方法。它与传统靠机械能量产生切削力去除金属的传统切削加工不同,而是利用电能和热能来去除金属。它主要运用于加工各类型的型腔模及各种复杂的型腔零件的型腔加工和加工各种冲模、挤压模、粉末冶金模及各种小孔、深孔、异形孔、曲线孔等的穿孔加工。相对传统的机械加工,电火花成型加工具有以下特点:

(1)主要优点

1)“以柔克刚”,适合于难切削材料的加工

由于加工中材料的去除是靠放电时的电热作用实现的,则材料的可加工性主要取决于材料的导电性及其热学特性,如熔点、沸点、比热容、热导率、电阻率等,而几乎与其硬度、强度等力学性能无关。因此能用“软”的工具电极加工“硬”的工件,如可用石墨、紫铜电极加工硬质合金、淬火钢,甚至聚晶金刚石、立方氮化硼等超硬材料。

2)“精密微细,仿形逼真”,可加工特殊及复杂形状的零件

由于加工中工具电极和工件不直接接触,无宏观切削力,因此适宜加工低刚度及微细加工。由于可简单地将工具电极的形状复制到工件上,因此特别适用于复杂表面形状工件的加工,如复杂型腔模具加工等。

3)可实现加工过程自动化

由于电火花成型加工直接利用电能加工,较机械量而言,加工过程的电参数易于实现数字化、智能化控制和自适应控制等,可在设置好的加工参数后进行粗加工、半精加工、精加工的工序。

4)可改进结构设计,改善结构的工艺性

采用电火花加工后可将拼镶、焊接结构改为整体结构,既大大提高了工件的可靠性,又大大减少了工件的体积和质量,还可缩短模具加工周期。

5)可改变零件的工艺路线

由于电火花加工不受材料硬度影响,因此可在淬火后进行加工,这样可避免淬火过程中产生的热处理变形,如在压铸模或锻压模制造中,可将模具淬火到大于56HRC的硬度。

(2)主要局限性

1)主要用于加工金属等导电材料

不同于传统的切削加工那样可加工塑料、陶瓷等绝缘导电材料。但在一定条件下,也可加工半导体和聚晶金刚石等非导体材料超硬材料。

2)加工速度一般较慢,加工效率低

通常安排工艺时多采用切削加工来去除大部分余量,然后再进行电火花加工以求提高生产率,但已有研究成果表明,采用特殊水基不燃性工作液进行电火花加工,其生产率甚至高于切削加工。

3)有电极损耗,且加工表面有变质层甚至微裂纹

由于电火花加工靠电、热来蚀除金属,电极同样也会遭受损耗,而且损耗主要集中在尖角或底面,影响加工成型精度和工件表面的质量。但最近的机床产品在粗加工时已能将电极相对损耗比降至1%,甚至更小。

4)最小角部半径有限制

一般电火花加工能得到的最小角部半径略大于加工放电间隙(通常为0.02~0.30 mm),若电极有损耗或采用平动头加工,则角部半径还要增大。但近年来的多轴数控电火花加工机床,采用X,Y,Z轴数控摇动加工,可棱角分明地加工出方孔、窄槽的侧壁和底面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。