2.5 电火花成型加工机床组成

目前,电火花加工机床的型号没有采用统一标准,由各个生产企业自行确定。例如,日本沙迪克(Sodick)公司生产的A3R和A10R,瑞士夏米尔(Charmilles)技术公司的ROBO-FORM20/30/35,中国台湾乔懋机电工业股份有限公司的JM322/430,北京阿奇工业电子有限公司的SF100,等等。

1985年,按照国家标准(GB/T 5290—1985)规定为D71系列为电火花穿孔、成型机床。如表2.2所示为电火花穿孔、成型加工机床主要参数标准。例如,在型号及参数D7132中,D表示电加工机床,71表示电火花穿孔、成型加工机床,32表示机床工作台面宽度(320 mm)的1/10。对于数控电加工机床:符号为DK(汉语拼音:电控),也有加上厂名的汉语拼音的,如汉川:HC;北京凝华:NH。

表2.2 电火花穿孔、成型加工机床主要参数标准(GB/T 5290—1985)

电火花加工机床按其大小可分为小型(D7125以下)、中型(D7125—D7163)和大型(D7163以上)。

按数控程度分为非数控,单轴数控(主轴Z)和三轴数控(主轴Z、水平轴X,Y),四轴数控(主轴能数控回转及分度的C轴、Z,X,Y)。国外已经大批生产三坐标数控电火花机床,以及带有工具电极库、能按程序自动更换电极的电火花加工中心。

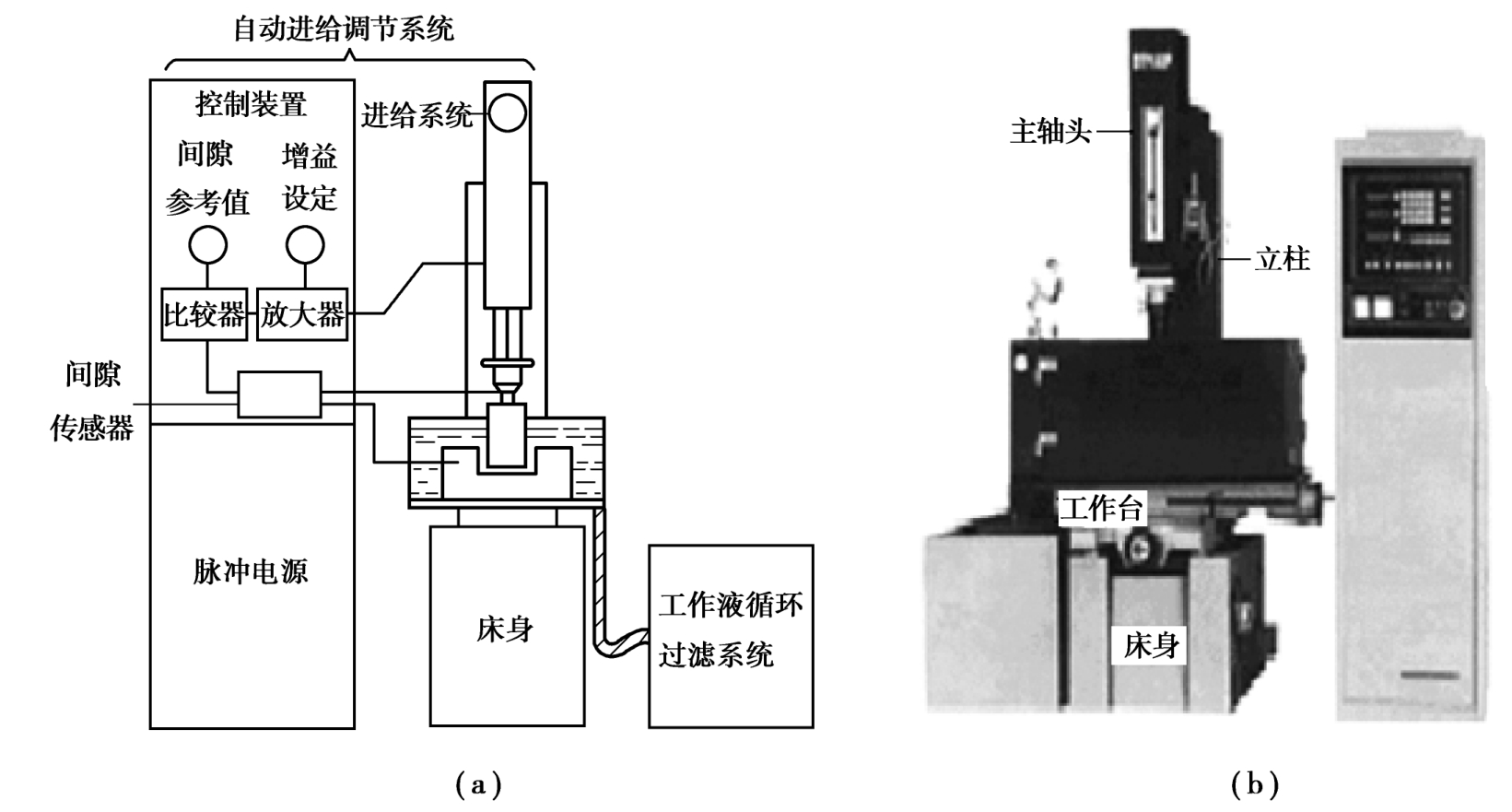

电火花加工机床主要由机床本体、脉冲电源、自动进给调节系统、工作液过滤和循环系统、数控系统等部分组成。如图2.30所示为电火花成型加工机床的组成部分和外形。

图2.30 电火花成型加工机床

(a)组成部分 (b)外形

2.5.1 机床本体

机床本体主要由床身、立柱、主轴头及附件、工作台等部分组成,是用以实现工件和工具电极的装夹固定和运动的机械系统。床身、支柱、坐标工作台是电火花机床的骨架,起着支承、定位和便于操作的作用。主轴头下面装夹的电极是自动调节系统的执行机构,其质量的好坏将影响到进给系统的灵敏度及加工过程的稳定性,进而影响工件的加工精度。

机床主轴头和工作台常有一些附件,如可调节工具电极角度的夹头、平动头等。

普通机床一般选用灰铁HT200、普通铸造;数控机床的床身、立柱材料通常选用灰铁HT200、树脂砂铸造,应经两次时效处理消除内应力,使其减少变形,保持良好的稳定性和尺寸精度。

2.5.2 主轴系统

主轴头是电火花成型机床中最关键的部件,是自动调节系统中的执行机构,对加工工艺指标的影响极大。它本身也是一个较为复杂的系统。由伺服进给机构、导向和防扭机构、辅助机构3部分组成。它控制工件与工具电极之间的放电间隙。直接影响生产率、几何精度和表面粗糙度。对主轴头的要求:结构简单,传动链短,传动间隙小,热变形小,具有足够的精度和刚度,以适应自动调节系统的惯性小、灵敏度好、能承受一定负载的要求。常用的是电-液压式主轴头和电-机械式主轴头。

电-液压式主轴头的结构是液压缸固定、活塞连同主轴上下移动或活塞固定,液压缸连同主轴上下移动。由于液压系统易漏油污染,液压泵有噪声,油箱占地面积大,液压进给难以数字化控制。电-机械式主轴头采用步进电机、力矩电机和数控直流、交流伺服电动机或直线电动机作驱动部件,传动链短,直接由电动机带动进给丝杠或不需传动部件直接驱动主轴,主轴头的导轨可采用矩形滚柱或滚针导轨,其刚性好、摩擦力小、灵敏度高。因此,电-机械式主轴头应有越来越广泛,现大部分电火花机床的主轴进给已实现了数控、数显,采用转速传感器作速度反馈、用光栅传感器作位置反馈对主轴头进行闭环控制。如图2.31所示为有速度和位置反馈的全闭环控制的主轴头。

图2.31 有速度和位置反馈的全闭环控制的主轴头

2.5.3 工具电极夹头

工具电极的装夹及其调节装置的形式很多,其作用是调节工具电极和工作台的垂直度及调节工具电极在水平面内微量的扭转角。常用的是十字铰链式和球面铰链式。

如图2.32所示为十字铰链式电极夹具结构图。电极装夹标准套1用来装夹电极,锁紧螺母8和螺杆用来与机床主轴头相联接,调节螺钉7可使与十字板5相联接的标准套1与工作台垂直,从而保证电极与工作台面的垂直度。绝缘板3使工具电极与机床主轴头绝缘。

如图2.33所示为球面铰链可调式夹具结构图,工具电极装夹在弹性夹头中,靠4个调节螺钉2调节其相对于工作台面的垂直度,这种夹具的轴向尺寸短,制造容易,加工精度较高。

2.5.4 工作液循环系统

电火花线加工中,工作液作为脉冲放电介质,其性能直接影响加工的工艺指标。一般要求工作液具有一定的绝缘能力;良好的润湿、清洗与排屑作用;较好的冷却性能和良好的消电离作用;对环境无污染且对人体无害及副作用,对工件和机床无锈蚀作用,价格便宜,使用寿命长。目前,常用的工作液有去离子水、乳化液和复合工作液。其具体性能如表2.3所示。

图2.32 十字铰链式电极夹具结构图

1—电极装夹标准套;2—紧固螺钉;3—绝缘板;

4—下底板;5—十字板;6—上板;7—调节螺钉;

8—锁紧螺母;9—圆柱销;10—导线固定螺钉

图2.33 球面铰链电极可调式夹具

1—紧固螺钉;2—调节螺钉;

3—球面垫圈;4—下调节板

表2.3 WEDM使用工作液及组分表

电火花加工中的蚀除产物,一部分以气态形式抛出,其余大部分是以球状固体微粒分散地悬浮在工作液中,直径一般为几微米。随着电火花加工的进行,蚀除产物越来越多,充斥在电极和工件之间,或粘连在电极和工件的表面上。蚀除产物的聚集,会与电极或工件形成二次放电。这就破坏了电火花加工的稳定性,降低了加工速度,影响了加工精度和表面粗糙度。为了改善电火花加工的条件,一种办法是使电极振动,以加强排屑作用;另一种办法是对工作液进行强迫循环过滤,以改善间隙状态。

电火花加工用的工作液过滤系统包括工作液泵、油箱、过滤器及管道等,使工作液强迫循环。如图2.34所示为工作液循环系统油路图,它既能实现冲油,又能实现抽油。

其工作过程:储油箱的工作液首先经过粗过滤器l,经单向阀2吸入油泵3,这时高压油经过不同形式的精过滤器7输向机床工作液槽,溢流安全阀5使控制系统的压力不超过400 kPa,补油阀11为快速进油用。待油注满油箱时,可及时调节冲油选择阀10,由阀8来控制工作液循环方式及压力。当阀10在冲油位置时,补油冲油都不通,这时油杯中油的压力由阀8控制;当阀10在抽油位置时,补油和抽油两路都通,这时压力工作液穿过射流抽吸管9,利用流体速度产生负压,达到实现抽油的目的。

图2.34 工作液循环系统油路图

1—粗过滤器;2—单向阀;3—油泵;4—电极;5—安全阀;6—压力表;

7—精过滤器;8—压力调节阀;9—射流抽吸管;10—冲油选择阀;

11—快速进油控制阀;12—冲油压力表;13—抽油压力表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。