7.4 快速成型制造技术的应用

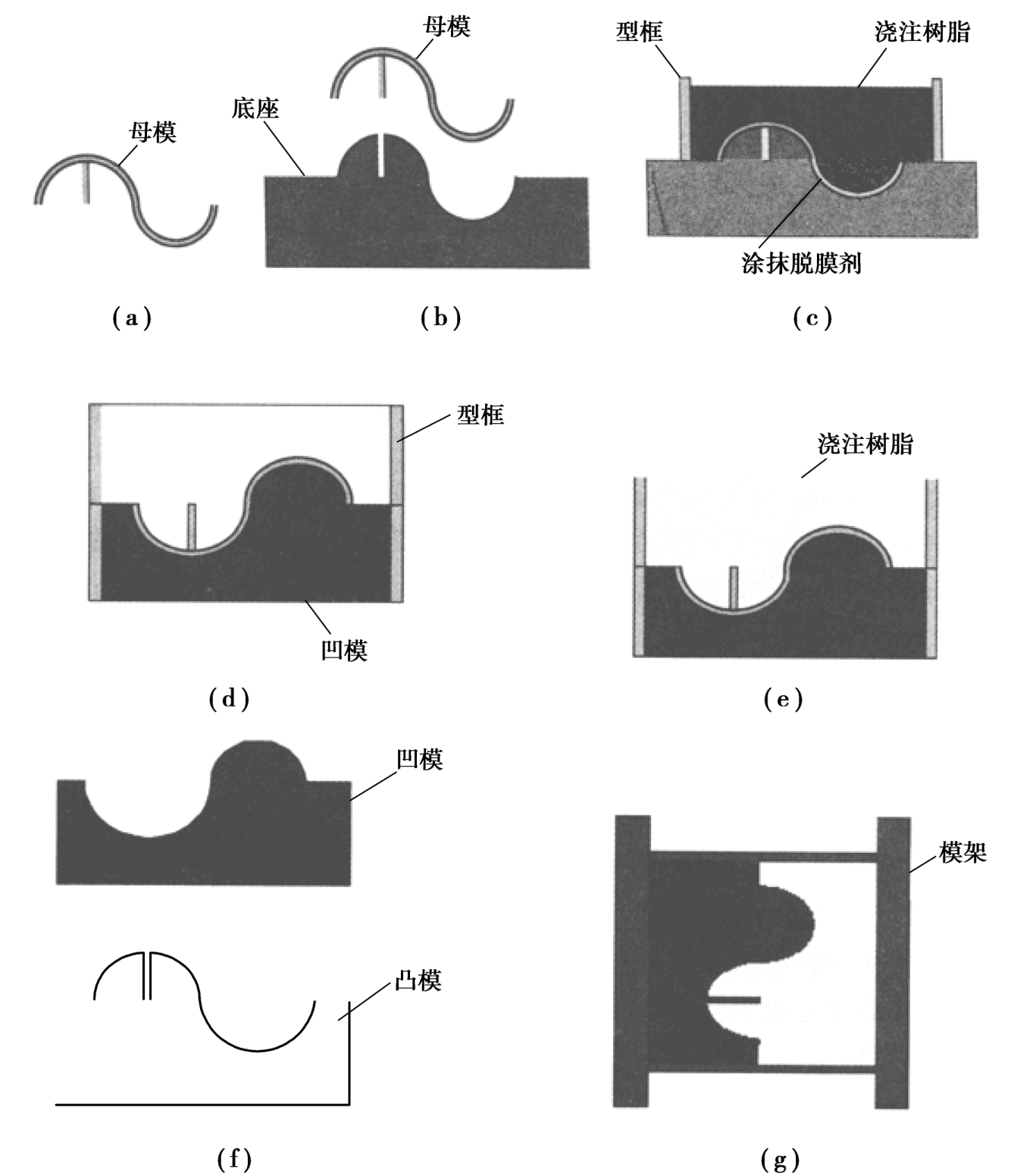

RP技术自20多年前出现以来,以其显著的经济效益和时间效益受到制造业的广泛关注,并迅速成为世界著名高校和研究机构研究的热点。RP技术已在汽车外形设计、模具设计制造、航空航天、玩具、电子仪表与家用电器塑料件制造、人体器官制造、工艺装饰设计制造等领域展现出良好的应用前景。图7.17为应用较为广泛的环氧树脂快速制模工艺流程。

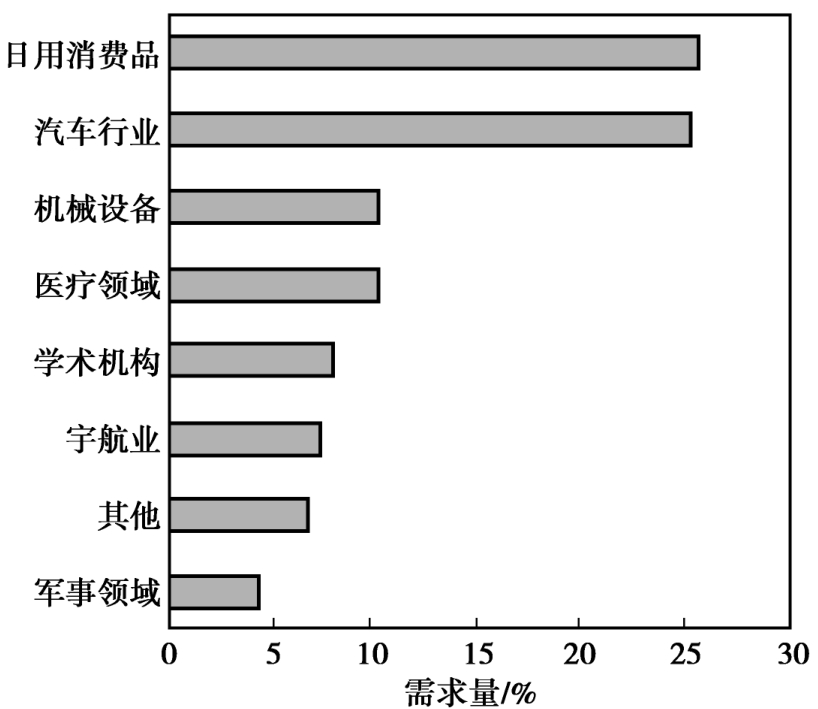

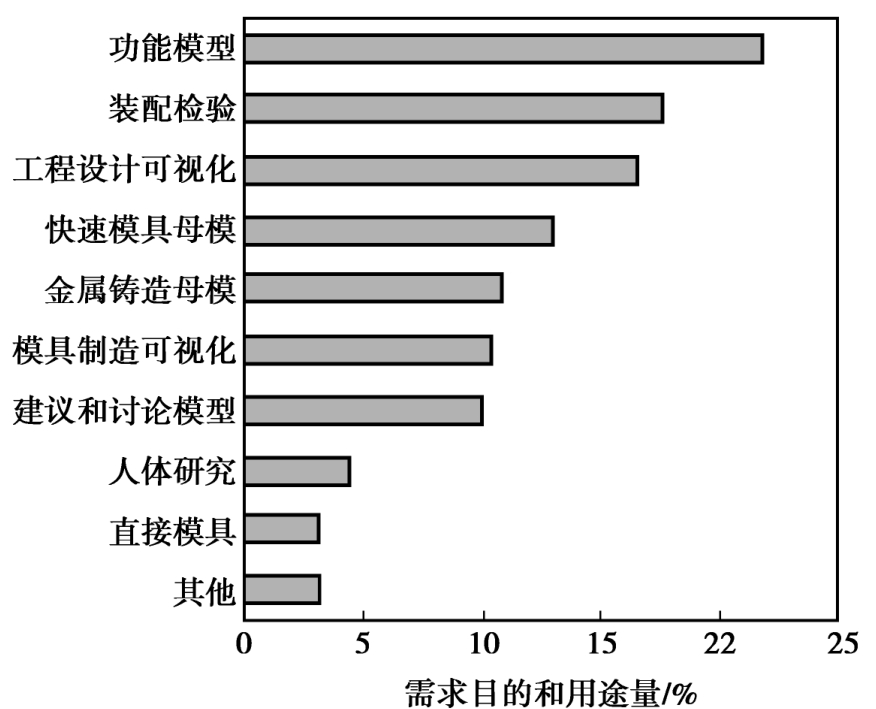

据2001年Wohlers Associates Inc.对14家RP系统制造商和43家RP服务机构的统计,对RP原型需求的行业如图7.18所示,对RP原型需求的目的如图7.19所示。从图7.18可知,日用消费品和汽车两大行业对RP的需求占整体需求的50%以上,而医学领域的需求增长迅速,其他的学术机构、航空和军事领域对RP的需求也占有一定的比例。从图7.19可知,RP原型的主要需求目的和用途,新产品开发中的设计可视化、装配检验和功能模型占据着RP模型的主要需求,约占60%,另一主要领域就是快速模具。

图7.17 环氧树脂快速制模工艺流程

图7.18 对RP原型需求的行业

图7.19 对RP原型需求的目的

7.4.1 RP技术在产品设计中的应用

由于RP技术彻底摒弃了传统的加工模式,其加工难易程度与产品复杂程度无关,其加工成本与批量无关,其加工过程与刀具、夹具、模具无关,从而使得原来过于复杂而无法加工的结构变得容易加工,原来追求个性化而带来的小批量、高成本的问题迎刃而解,原来不合理的设计结构和装配结构变得合理。通过快速制造出物理原型,可尽早地对设计进行评估,缩短设计反馈的周期,方便而又快速地进行多次设计,大大提高了产品开发的成功率,开发成本大大降低,总体的开发时间也大大缩短。

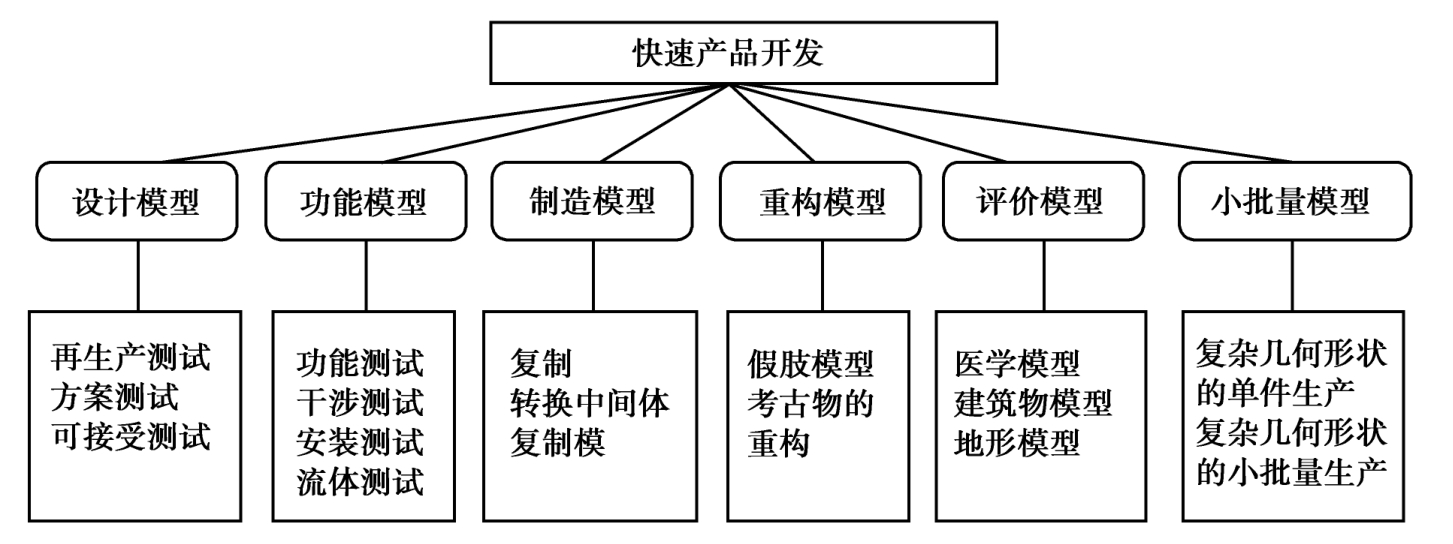

RP技术在快速产品开发方面的应用如图7.20所示。

图7.20 RP技术在快速产品开发方面的应用

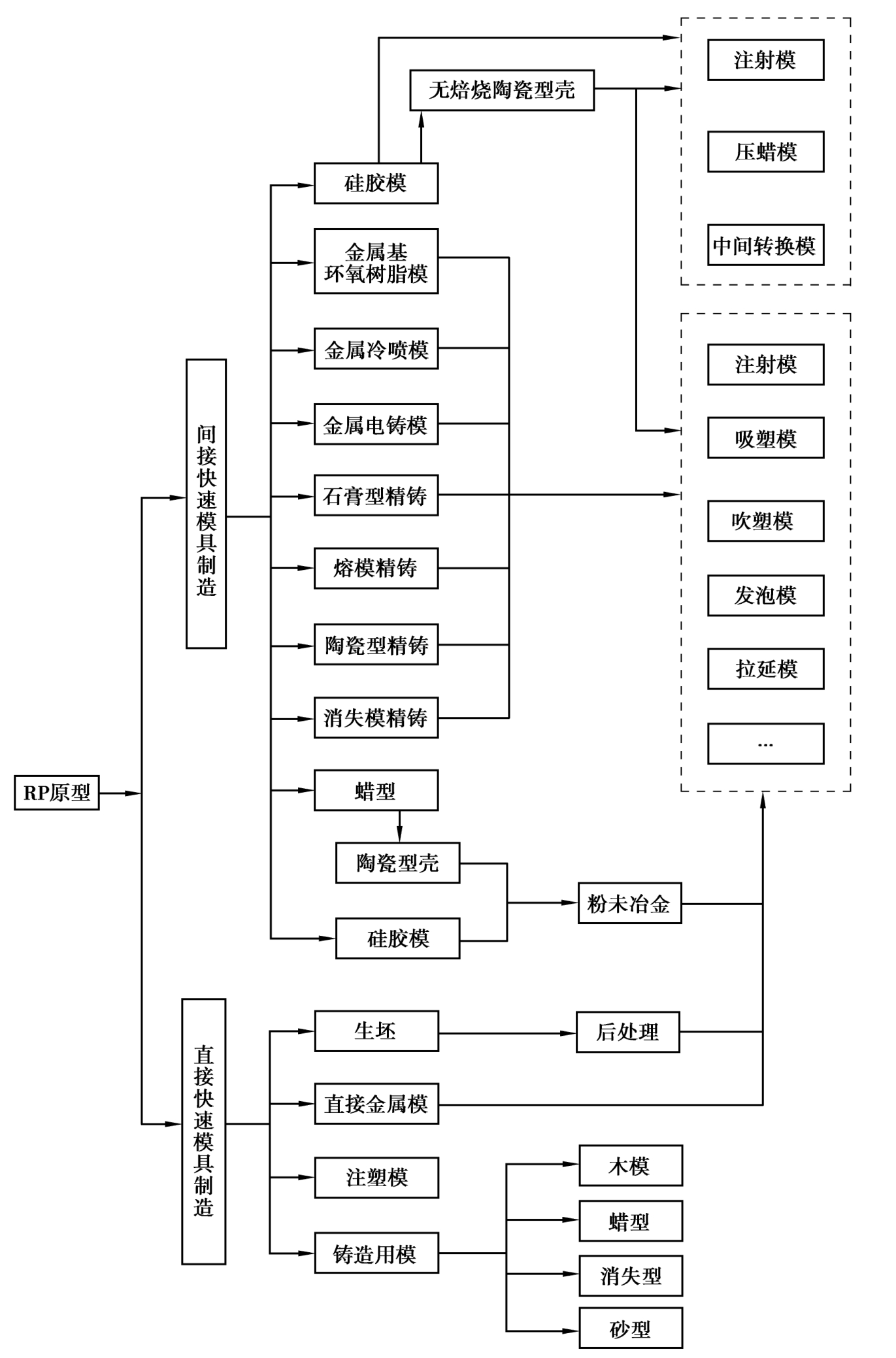

7.4.2 基于RP的快速模具技术

采用基于RP的快速模具技术,从模具的概念设计到制造完毕仅为传统加工方法所需时间的1/3左右,使模具制造在提高质量、缩短研制周期、提高制造柔性等方面取得了明显的效果。在RP技术领域中,目前发展最迅速,产值增长最明显的应属快速模具技术。

如图7.21所示为基于RP的快速模具技术的分类及应用。

基于RP的快速模具技术可分为直接模具制造与间接模具制造两大类。其中,有20多种工艺已在工业生产中得到应用。直接快速模具制造指的是利用不同类型的RP工艺直接制造出模具本身,然后进行一些必要的后处理和机加工以获得模具所要求的力学性能、尺寸精度和表面粗糙度。其制造环节简单,能充分发挥RP技术的优势,特别是对于那些需要复杂形状的内流道冷却的模具,采用RP的直接制模法有着其他方法不能替代的地位。但是,RP直接制模在模具精度和性能控制方面比较困难,特殊的后处理设备与工艺使成本有较大提高,模具的尺寸也受到较大的限制。与之相比,间接快速模具制造将RP技术与传统的模具翻制技术相结合,由于这些成熟的翻制技术的多样性,可根据不同的应用要求,使用不同复杂程度和成本的工艺,一方面可较好地控制模具的精度、表面质量、力学性能与使用寿命;另一方面也可满足经济性的要求。因此,目前工业界多使用间接快速模具制造技术。

图7.21 基于RP的快速模具技术

7.4.3 RP技术的应用

(1)用于铸造工艺

RP技术出现以来,除了在新产品开发阶段具有较为广泛的需求外,一直在铸造领域有着比较活跃的应用。在典型铸造工艺如熔模铸造等工艺中为单件或小批量铸造产品的制造带来了显著的经济效益。

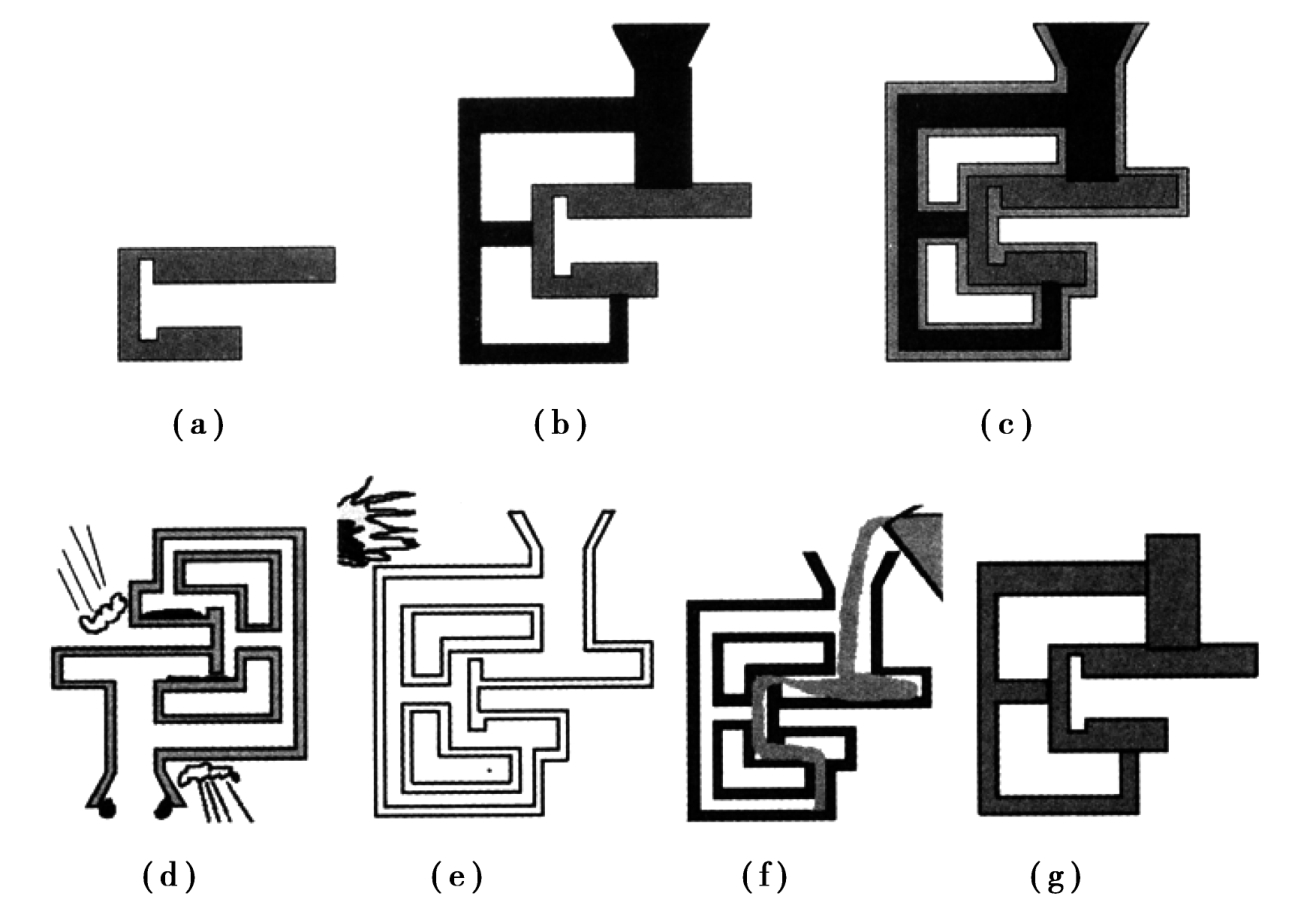

熔模铸造也称为失蜡铸造,是一种可由几乎所有的合金材料进行净形制造金属制件的精密铸造工艺,尤其适合于具有复杂结构的薄壁件的制造。快速成型技术的出现和发展,为熔模精密铸造消失型的制作提供了速度更快、精度更高、结构更复杂的保障。

熔模铸造的工艺流程如图7.22所示。其具体过程如下:

图7.22 熔模铸造工艺流程

①浇注法制作熔模铸造的消失型——蜡模(见图7.22(a))。

②将蜡质的标准浇注系统(浇口和浇道)和蜡型组装(见图7.22(b))。

③将组装后的蜡型浸入陶瓷浆中,反复挂砂和干燥形成硬壳(见图7.22(c))。

④向硬型壳中通入热水或蒸汽,使蜡型熔化并排出,得到空型壳(见图7.22(d))。

⑤高温焙烧除去残留的蜡,得到可进行浇注熔化金属的高强度陶瓷硬型壳(见图7.22(e))。

⑥将陶瓷硬型壳预热至一定温度后,注入熔化金属(见图7.22(f))。

⑦冷却后,除去陶瓷壳,得到工件和浇注系统,再除去浇注系统,得到金属的制件(见图7.22(g))。

(2)医学领域的应用

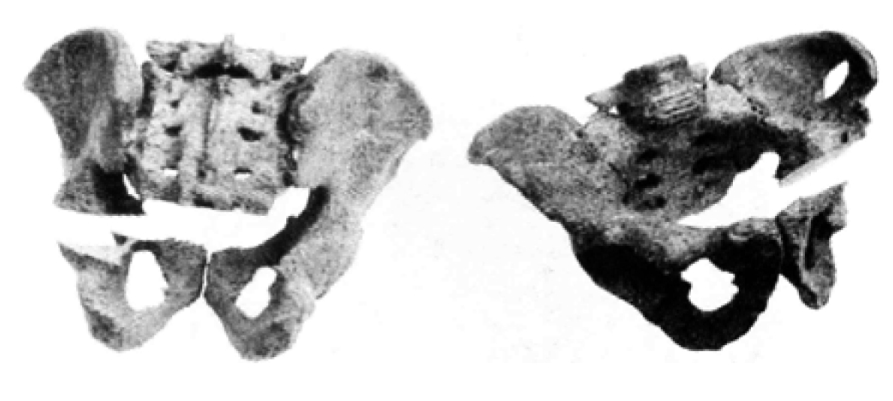

人体的骨骼和内部器官具有极其复杂的结构,要真实地复制人体内部的器官构造,反应病变特征,快速成型几乎是唯一的方法。以医学影像数据(CT和MRI)为基础,利用RP方法制作人体器官模型有极大的应用价值,如可作为医疗专家组的可视模型进行模拟手术,还可作特殊病变部位的修补,如颅骨损伤、耳损伤等。

首先,RP原型可作为硬拷贝数据提供视觉和触觉的信息,以及作为诊断和治疗的文件,它能够促进医生和医生之间、医生与病人之间的沟通;其次,RP原型可作为复杂外科手术模拟的模型,由于用快速原型可把模型做得和真实的人体器官一样(尺寸大小一样,并能用颜色区分各种不同组织),有助于快速制订复杂外科手术的计划,例如,复杂的上颌面、头盖骨修补外科手术等,术前的模拟手术会大大地增强医生进行手术的信心,大幅度减少手术时间,同时也减少了病人的痛苦;最后,RP原型能够直接制造成植入物植入人体,基于RP制造的植入体具有相当准确的适配度,能够提高美观度、缩短手术时间、减少术后并发症。

如图7.23所示为国内首例根据患者的人体CT数据制作的骨盆RP原型。其具体制作过程如下:

①来源于CT的数据转换成STL数据。

②利用RP技术制作缺损部位原型。

③采用硬质石膏、硅橡胶等材料和相关方法翻模。

④制作熔模并进行熔模铸造制作假体。

图7.23 骨盆RP原型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。