6.2.2 ISO代码程序编制

如表6-2所示为我国生产的MDVIC EDW快走丝电火花线切割机床采用的ISO指令代码,与国际上使用的标准基本一致。

下面仅对线切割加工中的一些特殊指令作简要说明。

表6-2 数控线切割机床常用ISO指令代码

1.G05、G06、G07、G08、G09、G10、G11、G12:镜像及交换指令

在加工零件时,常遇到零件上的加工要素是对称的,此时可用镜像及交换指令进行加工。

G05——X轴镜像,函数关系式:Y=-Y。

G06——Y轴镜像,函数关系式:X=-X。

G07——X、Y轴交换,函数关系式:X=Y,Y=X。

G08——X轴镜像,Y轴镜像,函数关系式:X=-X,Y=-Y。 即:G08=C05+G06

G09——X轴镜像,X、Y轴交换。即:G09=G05+G07

G10——Y轴镜像,X、Y轴交换。即:G10=C06+G07

G11——X轴镜像,Y轴镜像。X、Y轴交换。即:G11=G05+G06+G07

G12——消除镜像,每个程序镜像结束后使用。

2.G50、G51、G52:锥度加工指令

G51——锥度左偏指令,程序格式:G51 A

G52——锥度右偏指令,程序格式:G52 A

G50——锥度取消指令,程序格式:G50

其中A为倾斜角度,如为5º写为A5。

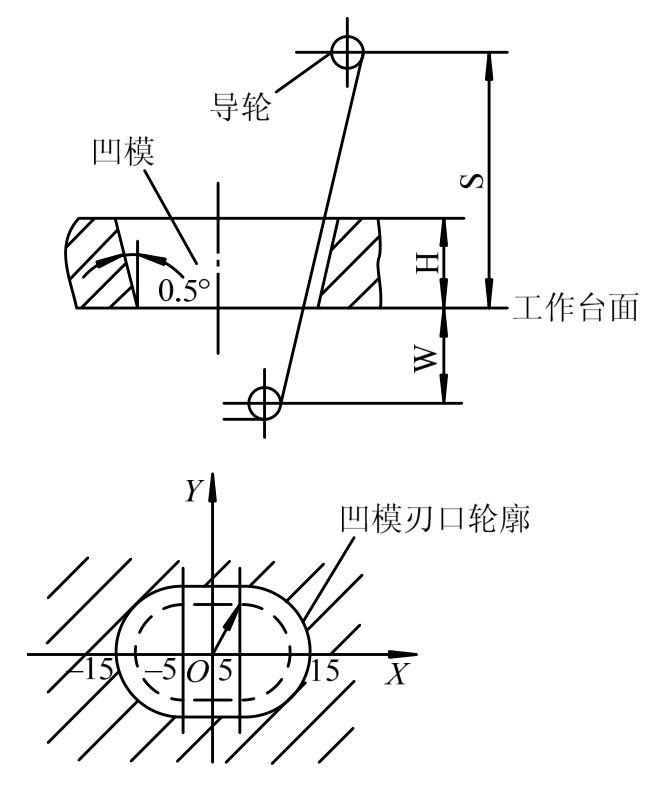

锥度加工是通过驱动U、V工作台(轴)实现的。U、V工作台通常装在上导轮部位,在进行锥度加工时,控制系统驱动U、V工作台,使上导轮相对X、Y工作台平移,带动电极丝在所要求的锥角位置上移动。加工带锥度的工件时,要正确使用锥度加工指令。顺时针加工型孔时,锥度左偏(使用G51指令)加工出来的型孔为上大下小,锥度右偏(使用G52指令)加工出来的型孔为上小下大;逆时针加工时,锥度左偏加工出来的型孔为上小下大,锥度右偏加工出来的型孔为上大下小。对于U、V工作台装在上导轮部位的线切割机床,锥度加工时,以工件底面(工作台面)为编程基准,如图4-37所示。顺时针加工时,沿着电极丝前进的方向,上导轮带动电极丝向左倾斜实现上大下小为锥度左偏,使用G51指令。逆时针加工时,沿着电极丝前进的方向,上导轮带动电极丝向右倾斜实现上大下小为锥度右偏,使用G52指令。锥度加工时,还需输入工件及工作台参数(如图6-4所示)。

图6-4 锥度加工

图6-4中:W:下导轮中心到工作台面的距离(mm);

H:工件厚度(mm);

S:工作台到上导轮中心高度(mm)。

3.G54、G55、G56、G57、G58、G59:加工坐标系设置指令

多孔零件加工时,可以设定不同的程序零点。利用G54~G59建立不同的加工坐标系,其坐标系的原点(程序零点)可设在每个型孔便于编程的某一点上,可使尺寸计算简单,编程方便。

4.G80、G82、G84:为手动操作指令

G80:接触感知指令,使电极丝从当前位置移动到接触工件后停止。

G82:半程移动指令,使加工位置沿着指定坐标轴返回一半的距离,即当前坐标系中坐标值一半的位置。

G84:校正电极丝指令,通过微弱放电校正电极丝与工作台垂直,在加工前一般先要进行校正。

5.辅助功能指令

M00——程序暂停,按“回车键”后才能执行下面的程序。

M02——程序结束。

M05——接触感知解除。

M96——程序调用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。