第四节 装配实例——减速器的装配

一、减速器的结构与装配技术要求

1.减速器的结构

减速器安装在原动机与工作机之间,用来降低转速并相应增大转矩。

图11-17所示为常用的蜗轮、锥齿轮减速器。这类减速器具有结构紧凑、外廓尺寸较小、降速比大、工作平稳和噪声小等特点,应用较广泛。

减速器中蜗杆副的作用是减速,降速比很大;锥齿轮副的作用主要是改变输出轴方向。蜗杆采用浸油润滑,齿轮副和各轴承采用飞溅润滑,冷却条件良好。

原动机的运动与动力通过联轴器13输入减速器,经蜗杆副减速增矩后,再经锥齿轮副,由圆柱齿轮32输出。

1、7、15、16、17、20、30、43、46、51—螺钉 2、8、39、42、52—轴承 3、9、25、37、45—轴承盖

4、29、50—调整垫圈 5—箱体 6、12—销 10、24、36—毛毡 11—环 13—联轴器

14、23、27、33—平键 18—箱盖 19—盖板 21—手把 22—蜗杆轴 26—轴 28—蜗轮

31—轴承套 32—圆柱齿轮 34、44、53—螺母 35、48—垫圈 38—隔圈 40—衬垫

41—锥齿轮 47—压盖 49—锥齿轮

图11-17 减速器部件装配图

2.主要装配技术要求

(1)零件和组件必须正确安装在规定位置,不允许装入图样未规定的垫圈、衬套等零件。

(2)各轴线之间的相互位置精度(如平行度、垂直度等)必须严格保证。

(3)蜗杆副、锥齿轮副啮合正确,符合相应规定的要求。

(4)回转件运转灵活。

(5)滚动轴承游隙合适,润滑良好,不漏油。(6)各固定连接牢固、可靠。

二、减速器的装配工艺过程

1.装配前期工作

装配前期工作包括:零件清洗、整形和补充加工等。

(1)清洗 用清洗剂清除零件表面的防锈油、灰尘、切屑等污物,防止装配时划伤、研磨配合表面。

(2)整形 锉修箱盖、轴承盖等铸件的不加工表面,使其与箱体结合部位的外形一致,对于零件上未去除干净的毛刺、锐边及运输中因碰撞而产生的印痕也应锉除。

(3)补充加工 指零件上某些部位需要在装配时进行的加工,如箱体与箱盖、箱盖与盖板、各轴承盖与箱体的连接孔和螺孔的配钻、攻螺纹等,如图11-18所示。

图11-18 箱体与有关零件的加工

2.零件的试装

零件的试装又称试配,是为保证产品总装质量而进行的各连接部位的局部试验性装配。为了保证装配精度,某些相配的零件需要进行试装,对未满足装配要求的,须进行调整或更换零件。例如,减速器中有三处平键连接:蜗杆轴22(图11-17)与联轴器13、轴26与蜗轮28和锥齿轮49、锥齿轮轴41与圆柱齿轮32,均须进行平键连接试配,如图11-19所示。

零件试配合适后,一般仍要卸下,并做好配套标记,待部件总装时再重新安装。

3.组件装配

由减速器部件装配图(图11-17)可以看出减速器主要的组件有锥齿轮轴轴承套组件,蜗轮轴组件和蜗杆轴组件等。其中只有锥齿轮轴轴承套组件可以独立装配后再整体装入箱体,其余两个组件均必须在部件总装时与箱体一起装配。

图11-20所示为锥齿轮轴—轴承套组件的装配顺序,锥齿轮轴01是组件的装配基准件。组件中各零件的相互装配关系和装配顺序,通常用图11-21所示的装配系统图表示。

图11-19 减速器零件配键试装

图11-20 锥齿轮轴—轴承套组件的装配顺序

由装配系统图可知组件有三个分组件:锥齿轮轴分组件、轴承套分组件和轴承盖分组件。装配时,先装配各分组件,然后与其他零件依顺序装配及调整、固定,装配后组件应进行检验,要求锥齿轮回转灵活,无轴向蹿动。

4.减速器部件的总装和调整

减速器部件总装的基准件是箱体。

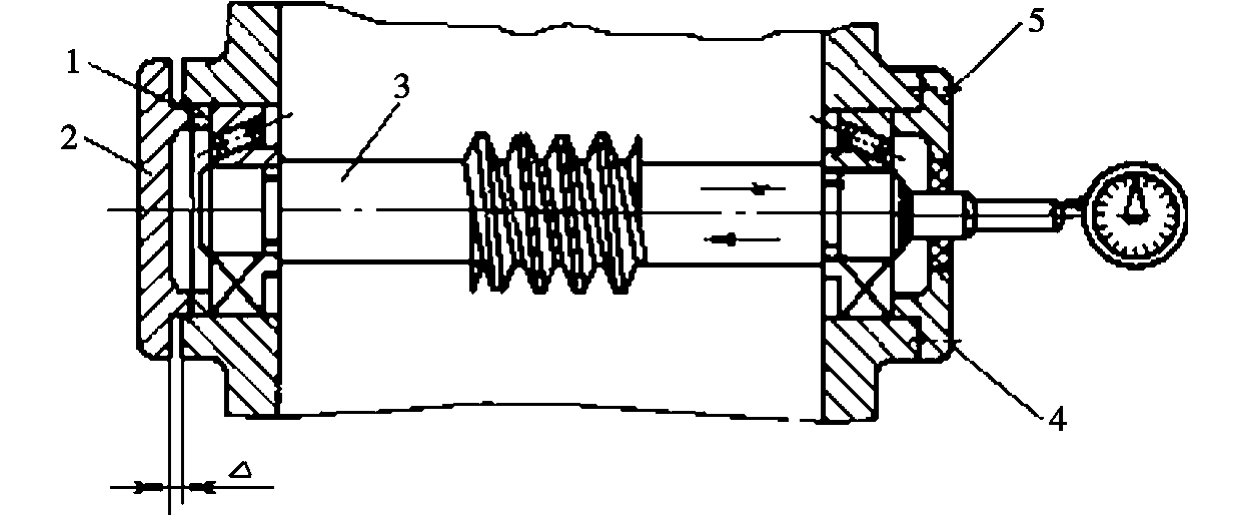

(1)装配蜗杆轴组件如图11-22所示,先装配两分组件;蜗杆轴与两轴承内圈分组件和轴承盖与毛毡分组件。然后将蜗杆轴分组件装入箱体,从箱体两端装入两轴承的外圈,再装上轴承盖分组件5,并用螺钉4拧紧。轻轻敲击蜗杆轴左端,使右端轴承消除游隙并贴紧轴承盖,然后在左端试装调整垫圈1和轴承盖2,并测量间隙Δ,据以确定调整垫圈的厚度,最后,将合适的调整垫圈和轴承盖装好,并用螺钉拧紧。装配后用百分表在蜗杆轴右侧外端检查轴向间隙,间隙值应在0.01mm~0.02mm。

(2)试装蜗轮轴组件和锥齿轮轴轴承套组件试装的目的是:确定蜗轮轴的位置,使蜗轮的中间平面与蜗杆的轴线重合,以保证蜗杆副的正确啮合;确定锥齿轮的轴向安装位置,以保证锥齿轮副的正确啮合。

图11-21 锥齿轮轴—轴承套组件的装配系统图

1—调整垫圈 2—轴承盖 3—蜗杆轴 4—螺钉 5—轴承盖分组件

图11-22 蜗杆轴组件的装配和轴向间隙隙调整

1)蜗轮轴位置的确定 如图11-23所示,先将圆锥滚子轴承的内圈2压人轴6的大端(左侧),通过箱体孔,装上已试配好的蜗轮及轴承外圈3,轴的小端装上用来替代轴承的轴套7(便于拆卸)。轴向移动蜗轮轴,调整蜗轮与蜗杆正确啮合的位置并测量尺寸H,据以调整轴承盖分组件1的凸肩尺寸(凸肩尺寸为 )。

)。

1—轴承盖分组件 2—轴承内圈 3—轴承外圈 4—蜗杆 5—蜗轮 6—轴 7—轴套

图11-23 蜗轮轴安装位置的调整

2)锥齿轮轴向位置的确定 如图11-24所示,先在蜗轮轴上安装锥齿轮4,再将装配好的锥齿轮轴轴承套组件装入箱体,调整两锥齿轮的轴向位置,使其正确啮合,分别测量尺寸H1和H2,据此确定两调整垫圈(图11-17中件29和件50)的厚度。

1—轴 2—锥齿轮轴 3—轴套 4—锥齿轮

图11-24 锥齿轮安装位置的确定

3)装配蜗轮轴组件和装入锥齿轮轴轴承套组件如图11-17所示,将装有轴承内圈和平键的轴26放入箱体,并依次将蜗轮28、调整垫圈50、锥齿轮49、垫圈48和螺母53装在轴上,然后在箱体大轴承孔处装入轴承52的外圈和轴承盖25的分组件,在箱体小轴承孔处装入轴承42、压盖47和轴承盖45,两端分别用螺钉51和螺钉46紧固。最后将锥齿轮轴—轴承套组件和调整垫圈29一起装入箱体,用螺钉30紧固。

4)安装联轴器分组件

5)安装箱盖

6)运转试验 总装完成后,减速器部件应进行运转试验。首先须清理箱体内腔,注入润滑油,用拨动联轴器的方法使润滑油均匀流至各润滑点。然后装上箱盖,连接电动机,并用手动联轴器使减速器回转,在一切符合要求后,接通电源进行空载试车。运转中齿轮应无明显噪声,传动性能符合要求,运转30min后检查轴承温度应不超过规定要求。

复习思考题

1.什么是装配?说明装配的重要性。

2.机械产品的装配工艺过程分哪几个阶段?各阶段的主要内容是什么?

3.什么是装配精度?一般机械产品的装配精度包括哪些内容?

4.保证装配精度的方法有哪几种?各有什么特点?

5.什么叫尺寸链?什么是组成环、封闭环、增环和减环?

6.什么叫装配尺寸链?解装配尺寸链与哪些因素有关?

7.图11-25所示套类工件,因加工200-0.30mm时测量困难,所以采用测量大孔深度的方法来加工,求大孔深度的极限尺寸是多少?

8.图11-26所示齿轮装配示意图中,B1=100mm,B2=70mm,B3=30mm,若装配后轴向间隙要求为0.02~0.20mm,试用完全互换法解该装配尺寸链。

图11-25 套类工件

图11-26 齿轮装配示意图

9.什么是装配工艺规程?制订装配工艺规程的步骤有哪些?

10.装配中,零件和组件的试装有什么作用?

11.减速器装配中,哪些组件需进行试装?达到什么目的?

12.减速器中蜗轮的安装位置如何确定?

13.减速器中锥齿轮的安装位置如何确定?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。