11.6 TN型液晶显示器TFT缺陷图谱及解析

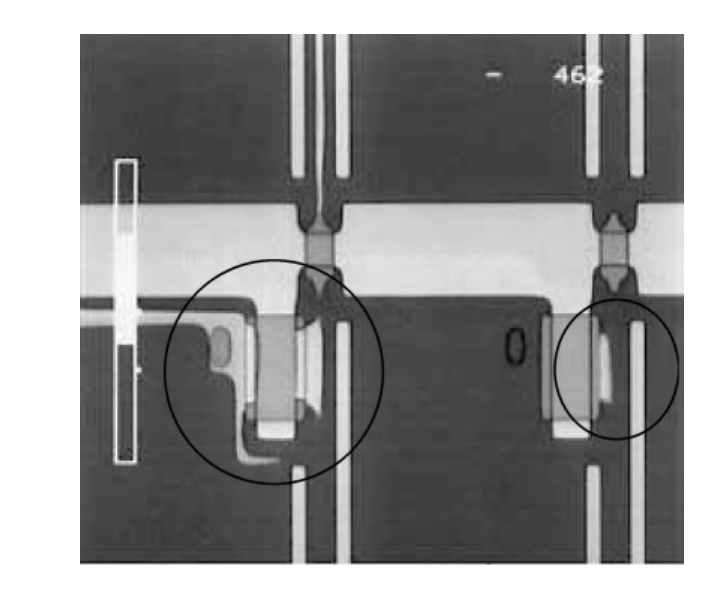

图11.22所示是阵列常见缺陷图谱。

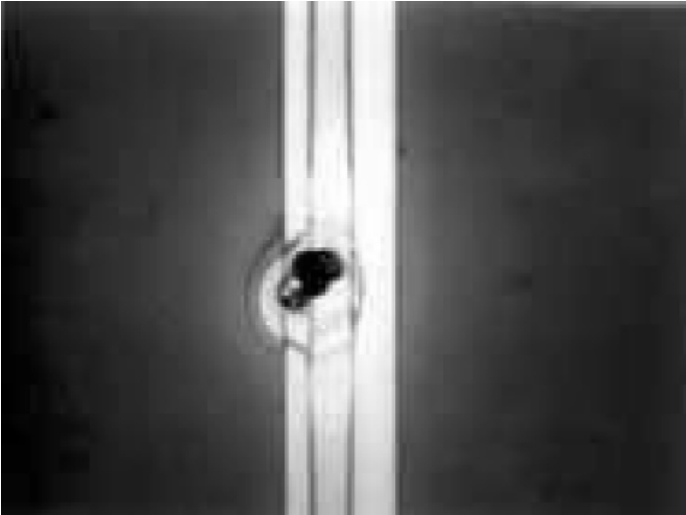

光刻胶涂敷前由于水滴的附着导致光刻胶同基板的密着性变差,在之后的湿刻工艺中,容易导致刻蚀液渗透,从而引起断线,见图11.23。

图11.24所示是过刻蚀导致的断线,这种缺陷的特征是线幅逐渐变细。

光刻胶涂敷后显影前由于药液的附着导致附着部的光刻胶完全溶解或变薄,在之后刻蚀工艺中,有可能导致刻蚀过多而形成断线。

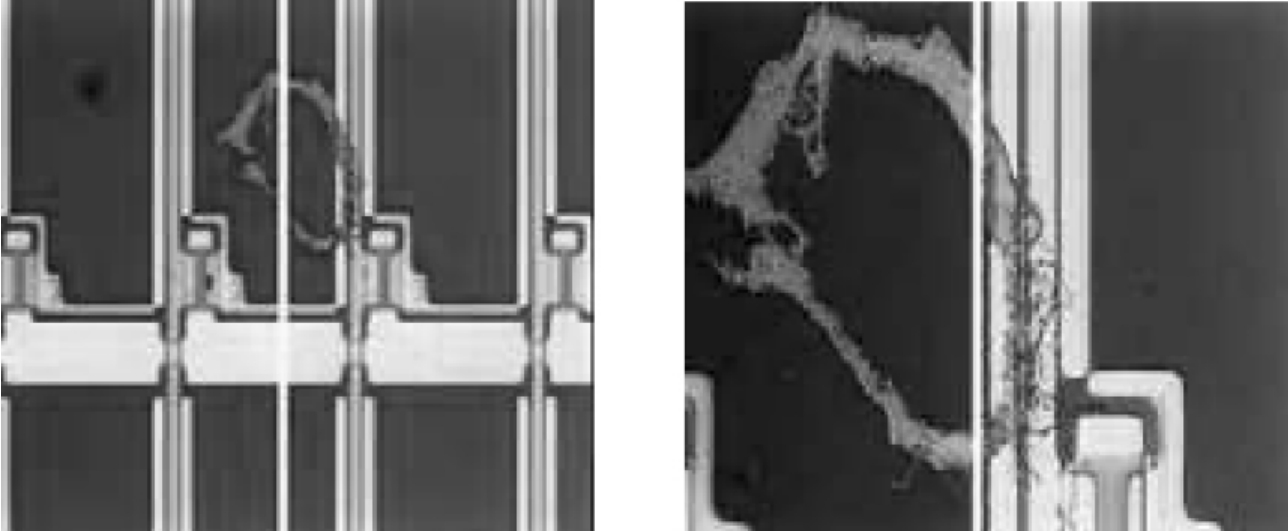

图11.25所示是光刻胶固化前异物附着引起光刻胶残留的缺陷,其特征是线幅逐渐变细。

在光刻胶涂敷前或光刻胶没有固化前有异物附着,导致异物部光刻胶过厚,继而出现曝光问题,导致光刻胶残留,从而图形残留。

图11.26所示是光刻胶固化后异物附着引起的光刻胶残留缺陷。在光刻胶涂敷且固化后有异物附着,导致异物部光刻胶无法被正常曝光,继而导致光刻胶残留,从而图形残留。

图11.22 TN型液晶显示器TFT源极常见缺陷图谱

图11.23 刻蚀液的渗透,从而引起断线

图11.24 过刻蚀导致断线

图11.25 光刻胶固化前异物附着引起光刻胶残留

图11.26 光刻胶固化后异物附着引起光刻胶残留

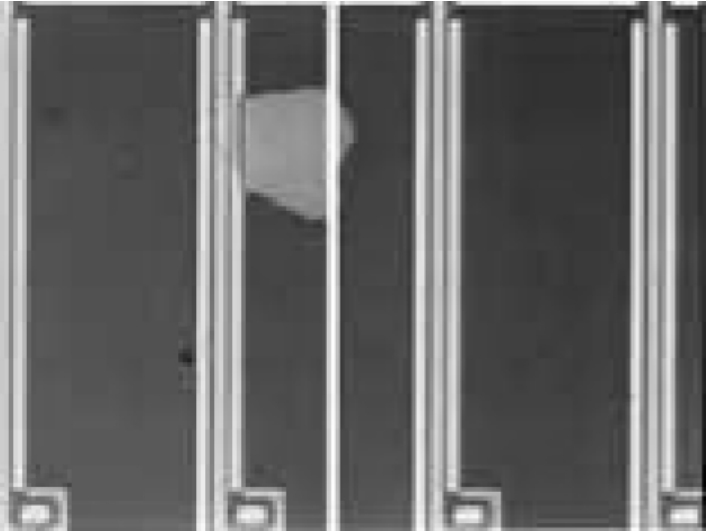

图11.27所示是显影后刻蚀前或刻蚀中有异物附着引起的缺陷。显影后刻蚀前或刻蚀中有异物附着,导致异物附着部分无法被正常刻蚀,继而图形残留。

图11.27 显影后刻蚀前或刻蚀中有异物附着

图11.28 涂敷~刻蚀工艺中静电破坏

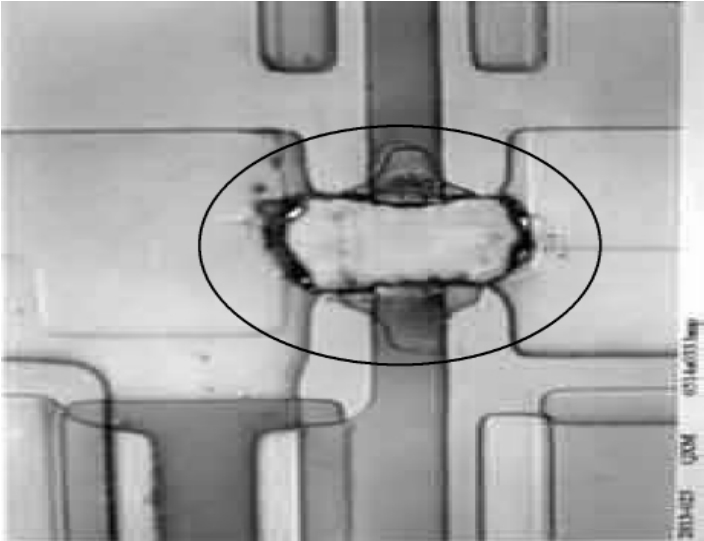

图11.28、图11.29所示是涂敷~刻蚀工艺中静电破坏造成的缺陷。

基板背面同导体相接触,由于存在电位差而产生了静电破坏,特别是机械臂的角与基板接触时会产生绕曲,导致静电破坏。在涂敷—刻蚀工艺中,静电破坏发生时金属膜上面有光刻胶,静电产生时导致光刻胶飞溅,刻蚀时这部分膜就被刻蚀掉了,从而导致图形缺陷。其缺陷特征是静电破坏部四周边缘不太规则且边缘不清晰。

基板内同导体相接触,由于存在电位差而产生静电破坏。主要发生在成膜—涂敷过程中。

图11.29 基板内电位差而产生静电破坏

图11.30 TN型明点

图11.30~图11.32所示是TN型明点缺陷。这种缺陷的特点是缺陷周边比较清晰、图形形状基本保持,主要发生在G-光刻胶、Inline光刻胶装置中。光刻胶涂敷后异物附着,造成栅极图案破坏,导致写入电流不足。

其中图11.31所示是半明点缺陷。在Inline光刻胶装置中,光刻胶涂敷前异物附着,造成栅极图案破坏。导致写入缺陷。主要发生在G-光刻胶、Inline光刻胶装置中。在CVD装置中成膜前异物附着,造成图案破坏。

图11.31 TN型半明点

图11.32 CVD异物

图11.32所示是CVD装置中成膜前异物附着造成的图形缺陷。主要发生在3层膜沉积工艺中的CVD装置上。

图11.33所示是非晶硅残留导致的图形缺陷。CVD装置中成膜前异物附着,造成图案破坏,产生非晶硅残留,使像素和漏极线短路,导致亮点。主要发生在I-CVD,CVD装置。

图11.33 非晶硅残留

图11.34 暗点

图11.34所示是暗点缺陷,主要发生在I-光刻胶、Inline光刻胶装置。在Inline光刻胶装置中,光刻胶涂敷前异物附着,造成硅岛图案破坏。在阵列工艺中做了修复,使这两个像素成为黑点。

图11.35所示是半明点缺陷,主要发生在I-光刻胶、Inline光刻胶装置。在Inline光刻胶装置中,光刻胶涂敷后异物附着,造成非晶硅残留。

图11.35 半明点

图11.36所示是在Inline光刻胶装置中,光刻胶涂敷后异物附着,造成非晶硅残留,多余的非晶硅与ITO形成电容造成写入缺陷。主要发生在I-光刻胶、Inline光刻胶装置。

图11.37所示是显影后,干刻前,因异物附着造成非晶硅残留所引起的I-半片状模式缺陷和连续的半明点和明点缺陷。主要发生在DE工艺、DE装置。

图11.38所示是在Inline光刻胶装置中,光刻胶涂敷前异物附着,造成漏极图案破坏,残留的漏极金属与ITO形成电容,导致写入缺陷。主要发生在D-光刻胶、Inline光刻胶装置。

图11.39所示是在Inline光刻胶装置中,光刻胶涂敷前异物附着,造成漏极图案破坏,导致两个像素短路,修复后也没有完全切断短路部分的缺陷。主要发生在D-光刻胶、Inline光刻胶装置,显示检查表现为连续明点。

图11.36 I-片状模式,半明点,低频率依存

图11.37 I-半片状模式,连续的半明点和明点

图11.38 D-圆状模式1

图11.39 D-圆状模式2

图11.40所示是在Inline光刻胶装置中,光刻胶涂敷后异物附着,造成像素图案破坏,导致两个像素的ITO短路的缺陷。主要发生在像素-光刻胶、Inline光刻胶装置。显示检查为明点连续。

图11.40 像素-片状模式1

图11.41 像素-片状模式2

图11.41所示是在Inline光刻胶装置中,光刻胶涂敷后异物附着,造成像素图案破坏,导致两个像素的ITO短路缺陷。主要发生在像素-光刻胶、Inline光刻胶装置。显示检查为明点连接。

图11.42所示是像素圆状缺陷,由于在Inline光刻胶装置中,光刻胶涂敷前异物附着,因此造成ITO图案破坏,相邻像素短路,导致明点。主要发生在像素-光刻胶、Inline光刻胶装置。显示检查为明点连接。

图11.42 像素-圆状

图11.43、图11.44所示是静电破坏导致的缺陷。D工艺后发生静电破坏,造成漏极-源极短路,导致显示检查时亮点。主要发生在D工艺后。显示检查为明点。

图11.43 静电破坏ESD 1

图11.44 静电破坏ESD 2

图11.45 阵列工艺中激光修复

对于TN型来说,由于阵列工艺形成明点的原因主要是相邻像素之间短路,像素与漏极的短路,ITO与CF上的公共电极短路等。造成短路的主要原因是非晶硅残留和ITO图案缺陷。形成半明点的主要原因是在ITO图案下有缺陷的图案如栅极,硅岛,漏极等造成像素的写入缺陷,由Inline光刻胶装置产生这种缺陷的情况居多。

图11.45所示是阵列激光修复后的缺陷,显示检查表现出的暗点连续。造成黑点连续的原因是在阵列工艺中用激光修复装置把这两个像素的源极和栅极短路使原来可能成为明点的像素成为黑点。由于在阵列工艺同一个品种到了Cell可能对应不同的品种,而每个品种对于规格的要求不同,有的对于黑点连续要求严点有的要求松点,因此在阵列中做了类似现在的修复在Cell中有可能会被认为缺陷品。

TN型是采用常白模式,暗点的出现是因为不该写入电压的时候有电压写入到像素中,所以暗点一般是很难修复的。

显示检查为漏极与栅极短路。

图11.46所示是D-光刻胶、光刻胶涂敷后剥离前发生静电破坏,导致漏极与栅极短路,形成线缺陷。主要发生在D-光刻胶,Inline光刻胶装置。显示检查为漏极与栅极短路。

图11.46 静电破坏ESD 3

图11.47 静电破坏ESD 4

图11.47所示是D-光刻胶,漏极成膜后光刻胶涂敷前发生静电破坏,导致漏极与栅极短路,形成的线缺陷。主要发生在D-光刻胶、Inline光刻胶装置。显示检查为漏极断路。

图11.48 CVD异物1

图11.48是CVD异物缺陷。在CVD成膜前或成膜中,异物附着,在D工艺漏极湿刻时,由于异物存在导致刻蚀液渗透到图案下方刻蚀掉图案,或是D工艺后异物被洗掉上面的图案也同时被洗去,造成漏极断线。主要发生在I-CVD,CVD装置。显示检查为漏极断路。

图11.49是由于CVD成膜前丝状异物附着引起的缺陷。原因可能有两个:一是由于异物的附着,漏极湿刻时刻蚀液渗透,造成漏极图案破坏;二是由于漏极成膜后异物被洗去,从而造成上面的图案被破坏。主要发生在I-CVD,CVD装置或洗净后到CVD装置搬运过程中。显示检查为漏极断路。

图11.50所示为CVD异物缺陷,在CVD成膜前或成膜中,异物附着,在D工艺漏极湿刻时,由于异物存在导致刻蚀液渗透到图案下方刻蚀掉图案,造成漏极断线。主要发生在I-CVD,CVD装置。

图11.49 CVD异物2

图11.50 CVD异物3

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。