4.4.2 标准件、常用件建模实例

1)螺栓的建模(1)构形分析

螺栓的结构大致如图4-111所示。从图中可以看出,螺栓由螺栓头、螺杆和螺杆上的螺纹组成。相应的,可以采用拉伸的方法创建螺栓头,采用圆台特征创建螺杆,执行螺纹命令创建螺纹。为了简化螺纹的画法但又要表现其特征,UG NX软件提供了一种创建螺纹的简便方式———符号螺纹。

螺母的结构大致如图4-112所示。从图中可以看出,螺母的结构类似于带孔的螺栓头,其造型方法可以直接参考螺栓。

图4-111 六角头螺栓

图4-112 六角螺母

(2)基于UG软件的设计思路

螺栓的结构比较简单。一般的,可以参照下列步骤进行:

①查国家标准,明确螺栓的结构尺寸,了解其结构特征。

②依据螺栓结构尺寸,建立相应的表达式。

③绘制螺栓头截面草图,通过拉伸创建螺栓头。

④执行圆台(Boss)命令,创建螺杆。

⑤执行螺纹(Thread)命令,创建螺纹。

(3)建模操作

建立六角头螺栓GB 5782M10×40的参数化模型。六角头螺栓各部分结构尺寸标识如图4-113所示。

图4-113 六角头螺栓各部分结构尺寸标识

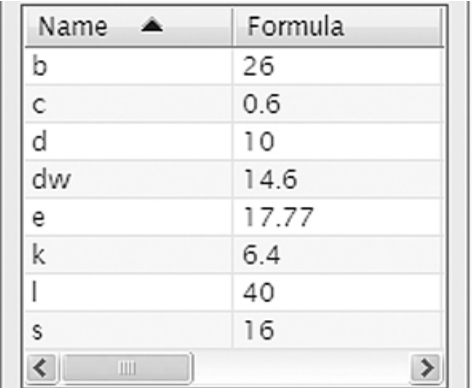

图4-114 六角头螺栓各部分尺寸表达式

①由标准GB 5782—2000,查得六角头螺栓各部分尺寸。选择Tools→Expressions命令,打开表达式对话框,在对话框中,建立各部分尺寸的表达式。如图4-114所示。

②建立螺栓头。

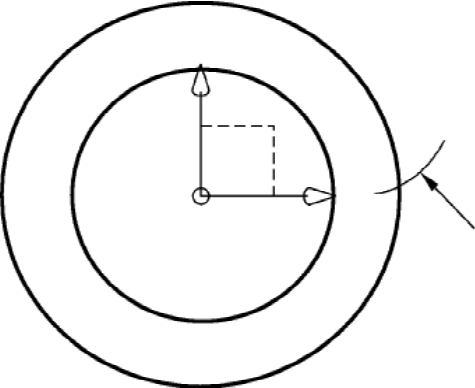

a.选择Insert→Datum/Point→Datum CSYS命令,建立基准坐标系,如图4-115所示。

图4-115 基准坐标系

图4-116 六边形草图对象

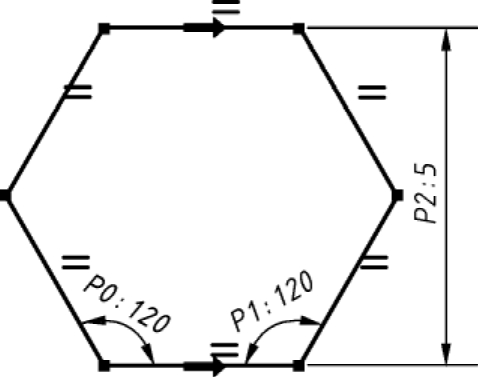

b.以基准坐标系的XC-YC面为草图面,建立如图4-116所示的六边形草图对象;并建立图示几何约束、尺寸约束。

c.选择Insert→Design Feature→Extrude…命令,拉伸草图,并使拉伸距离等于k-c,如图4-117所示。

③建立螺栓头的倒圆角特征。

a.以拉伸体的底面为草图平面,建立如图4-118所示的六边形的内切圆草图对象。

图4-117 螺栓头

图4-118 六边形内切圆

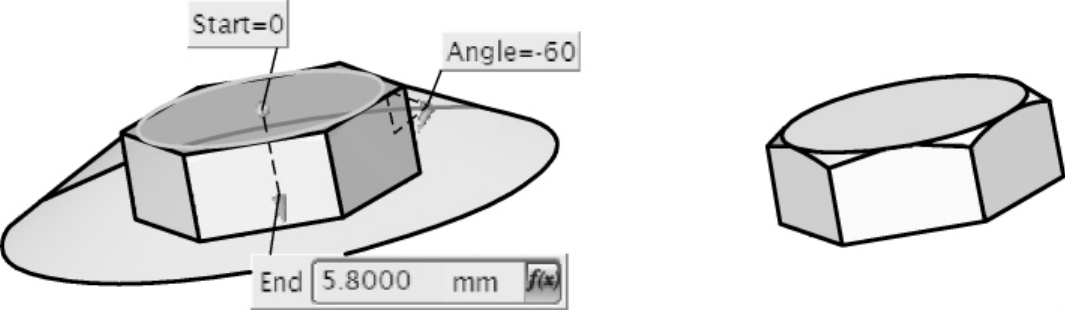

b.选择Insert→Design Feature→Extrude…命令,以建立的草图对象六边形的内切圆为拉伸曲线,使拉伸距离等于k-c=5.8;以草图所在平面为起始拔锥面、拔锥角为-60°;并与螺栓头做“交”布尔运算。结果如图4-119所示。

图4-119 建立倒圆角特征

④创建螺杆。

a.建立凸台,在对话框中,输入Diameter=dw+2*c,输入Height=c,采用点到点的中心定位方式,使凸台与六边形的内切圆同心,结果如图4-120所示。

b.选择刚建立的凸台作为安放表面,在对话框中,输入Diameter=d,输入Height=l,采用点到点的中心定位方式,使凸台与刚建立的凸台同心。并倒角C1。结果如图4-121所示。

图4-120 建立凸台

图4-121 建立螺杆

图4-122 建立符号螺纹

⑤建立外螺纹。选择Insert→Design Feature→Thread命令,选择圆柱外圆面,建立符号螺纹,并输入螺纹长度b,选择右旋,其他参数接受系统默认值,单击OK按钮。建立的符号螺纹如图4-122所示。

⑥保存文件。至此,已完成六角头螺栓的参数化模型。

2)齿轮的建模

(1)构形分析

齿轮机构依靠轮齿啮合传动,不仅传动比稳定、寿命长、效率高,而且工作可靠性高。几乎所有回转运动的机器,都使用齿轮作为传动件。在这个常用零件的设计和制造中,人们通常会花费大量的时间和精力。随着CAD/CAM技术的发展,齿轮零件的设计已由手工设计转向由计算机设计自动完成,减少了设计工作量,提高了设计质量,同时为现代高速、多变、中小批量的设计提供了必要的保障手段。

(2)基于UG软件的设计思路

齿轮一般由轮胚、轮齿、辐板、轮毂等组成。齿轮类零件的造型设计难点在于轮齿的生成,因此在设计之初,应首先分析轮齿曲线,必要时还要给出数学描述。只要建立起一个轮齿或轮槽,再通过环形阵列即可创建整个齿轮模型。

利用UG软件进行齿轮造型设计的一般步骤如下:

①根据设计要求确定齿轮的基本参数,包括模数、齿数、压力角、轴孔径、齿轮厚度等。

②依据齿顶圆直径和齿轮厚度等参数以及选定的齿轮形式,创建齿轮齿胚。

③利用参数化曲线绘制轮齿轮廓曲线,生成齿槽曲面。

④执行拉伸或扫描命令,从齿胚上切除材料,形成齿槽。

⑤执行圆周阵列命令,形成所有齿槽,相应也就创建了所有轮齿。

(3)建模操作

建立渐开线直齿圆柱齿轮的三维模型。在生产实践中,渐开线齿轮应用最为广泛。以图4-123所示渐开线直齿圆柱齿轮为例,说明齿轮的造型设计过程。已知齿轮的参数为:模数m=3,齿数z=20,压力角a=20°,齿轮厚度为30。设计要求:建立齿轮的三维模型,要求实现完全的参数化驱动。

图4-123 渐开线齿轮

建模过程:

①启动UG程序后,新建一个名称为Gear.prt的部件文件,其单位为毫米。选择Start →All Applications→Modeling命令,进入建模应用模块。

②建立渐开线齿轮的表达式。

a.根据已知条件:z(齿数)=20、m(模数)=3、pressure_angle(压力角)=20°、thickness(齿轮厚度)=30,参照表4-11计算标准直齿圆柱齿轮各部分尺寸,如rb(基圆半径)、pc(齿距)、ra(齿顶圆半径)、rf(齿顶圆半径)等。并建立下列表达式,描述渐开线:

t=1(系统常数,其值从0到1之间变化)a=0(展角的最小值)

b=60(展角通常小于60°)e=(1-t)*a+t*b(展角)

xt=rb*cos(e)+rb*e*pi/180*sin(e) (渐开线上某一点的x坐标)yt=rb*sin(e)-rb*e*pi/180*cos(e) (渐开线上某一点的y坐标)b.选择Tools→Expression命令,在表达式对话框中,输入渐开线齿轮的计算公式,要注意各表达式的单位(角度、常数或长度等),如图4-124所示。

图4-124 建立表达式

③建立齿轮轮坯。

利用已建立的表达式,选择圆柱、凸台、孔、倒圆、倒角命令建立齿轮轮坯。如图4-125所示。

图4-125 齿轮轮坯

图4-126 建立基准坐标系

④建立渐开线。

a.设置工作层到61;选择Insert→Datum/Point→Datum CSYS…命令,并选择“ ”(Origin,X point,Y point)方法建立基准坐标系,如图4-126所示。

”(Origin,X point,Y point)方法建立基准坐标系,如图4-126所示。

b.设置工作层到81;选择Insert→Curve→Law Curve命令,并选择“ ”(By Equation),连续单击两次OK按钮,指定x的表达式为xt;再选择“

”(By Equation),连续单击两次OK按钮,指定x的表达式为xt;再选择“ ”(By Equation),连续单击两次OK按钮,指定y的表达式为yt;选择“

”(By Equation),连续单击两次OK按钮,指定y的表达式为yt;选择“ ”(Constant),指定z的值为常量0。

”(Constant),指定z的值为常量0。

c.在对话框中选择Specify Csys Reference作为曲线建立的参考坐标系。

d.选择基准坐标系的任意元素,在对话框中单击OK按钮直到建立渐开线,如图4-127所示。

图4-127 建立渐开线

图4-128 渐开线拉伸曲面

⑤建立齿轮的渐开线拉伸曲面。

a.设置层82为工作层。

b.选择拉伸命令,拉伸长度=thickness,拉伸曲面如图4-128所示。

⑥建立渐开线拉伸曲面的另一面。

a.建立镜像基准面。设置层62为工作层,建立通过基准坐标系的Z轴(①)并与基准坐标系的XC-ZC基准面(②)成齿间角一半(the_space/2)的基准面,如图4-129所示。

b.选择Insert→Associative Copy命令,以镜像特征(Mirror Feature)的方法,选择渐开线拉伸曲面,以刚刚建立的基准面为镜像平面,生成镜像特征如图4-130所示。

图4-129 建立基准面

图4-130 镜像渐开线拉伸曲面

⑦建立齿轮槽底部的圆弧草图对象。

a.设置工作层为41。建立齿根圆,选择Insert→Curve→Lines and Arcs→Circle Center-Radius命令建立圆,半径=rf。

b.选择基准坐标系的XC-YC面为草图平面,镜像渐开线拉伸曲面的基准面为水平参考方向。

c.用“ ”(Arc by 3Points)的方法建立圆弧,其第一个点是渐开线的起始点,第二个点选择在齿根圆上的一点,第三个点是另一侧渐开线的起始点,加几何约束使圆弧与齿根圆相切,并连接两条渐开线另一端点建立一直线,如图4-131所示。

”(Arc by 3Points)的方法建立圆弧,其第一个点是渐开线的起始点,第二个点选择在齿根圆上的一点,第三个点是另一侧渐开线的起始点,加几何约束使圆弧与齿根圆相切,并连接两条渐开线另一端点建立一直线,如图4-131所示。

⑧建立齿槽的拉伸特征。

a.使层1为工作层,层21和层81可选,其他层不可见。

b.选择如图4-132(a)所示的曲线作为拉伸曲线,拉伸End值为thickness=30,并与齿坯求布尔减操作,建立的齿槽如图4-132(b)所示。

图4-131 建立齿根圆弧

图4-132 建立齿槽拉伸特征

⑨阵列齿槽。

a.选择Insert→Associative copy→Circular Array…命令。

b.在对话框中,输入number=z,Angle=360/z。

c.选择齿坯内孔轴线作为旋转轴。阵列后模型如图4-133所示。

图4-133 阵列齿槽

图4-134 键槽草图

图4-135 建立键槽

⑩建立键槽。

a.在层22上建立键槽拉伸草图,如图4-134所示。键槽的参数根据孔的直径查取。

b.拉伸键槽,并选择求布尔减操作。模型如图4-135所示。

〇11检验模型的参数化。在表达式中,分别改变齿数z=25,模数m=2,齿厚thickness=20;使齿数z=17,模数m=4,齿厚thickness=45,渐开线齿轮的参数模型如图4-136所示。

图4-136 改变模型参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。