1.4.3 不同成形工艺对铸件结构的要求

铸件结构设计的内容主要是以砂型铸造工艺为基本点考虑的,但不同的成形工艺对铸件结构有不同的要求,压铸件、熔模铸件的结构设计除与砂型铸件有许多共性之外,还存在一些特殊性。

1.压铸件的结构设计

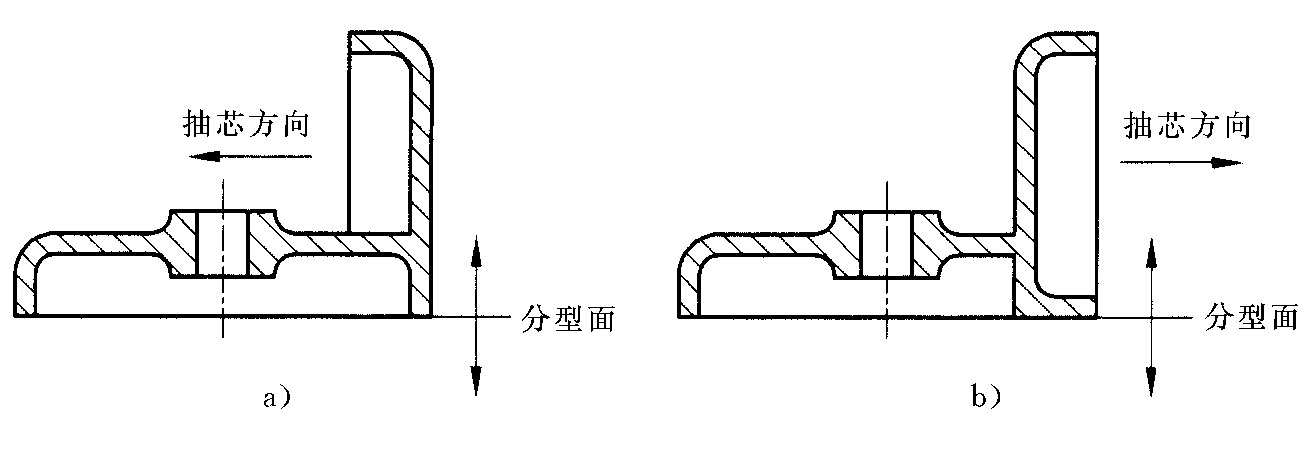

压铸件的结构应尽量消除侧凹和深腔,在无法避免时,至少应便于抽芯,以便压铸件能从铸型中顺利取出。

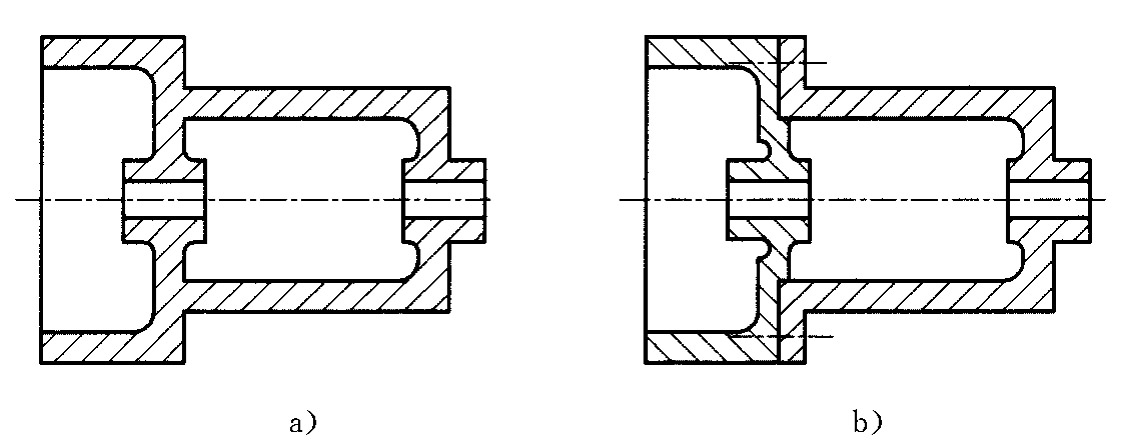

如图1-69所示为压铸件的两种设计方案。改进前的结构因侧凹朝内,侧凹处无法抽芯;改进后,侧凹朝外,可按箭头方向抽出外型芯,便可从铸型的分型面顺利取出铸件。

图1-69 便于取出铸件的设计

a)改进前 b)改进后

2.熔模铸件的结构设计

设计熔模铸件的结构时应考虑到:

1)为便于浸渍涂料和撒砂,孔、槽不宜过小或过深。通常,孔径应大于2mm(薄壁件的孔径应大于0.5mm)。对于通孔,孔深/孔径≤4~6;对于盲孔,孔深/孔径≤2。槽宽应大于2mm,槽深为槽宽的2~6倍。

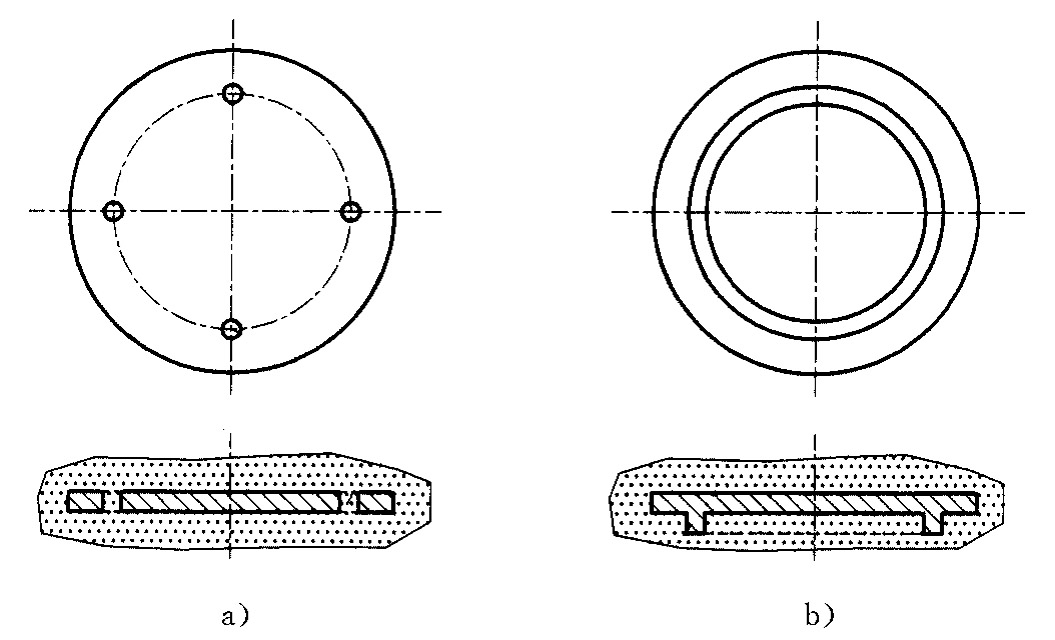

2)因熔模型壳的高温强度较低,易变形,而平板型壳的变形尤甚,故熔模铸件应尽量避免出现大平面。为防止变形,可在大平面上设工艺孔或工艺肋,以增加型壳刚度,如图1-70所示。

图1-70 熔模铸件平面上的工艺孔和工艺肋

a)工艺孔 b)工艺肋

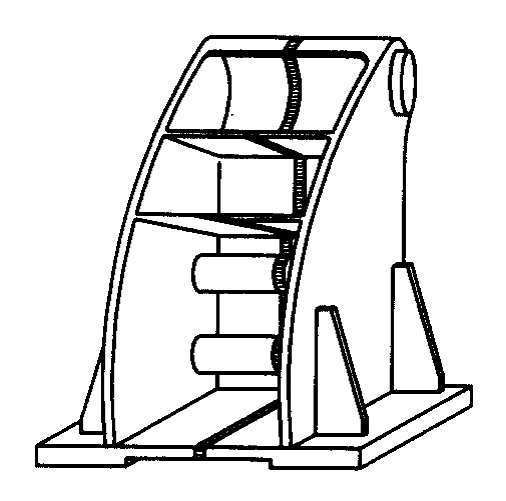

3.铸件的组合设计

铸件结构设计应考虑到生产的全过程,可以将大铸件或形状复杂的铸件,设计成几个较小的铸件,经机械加工后,再用焊接或螺纹连接方式将其组合成整体。如图1-71所示为大型铸钢机座,为使铸造工艺简化,将其分成两半铸造,然后焊接成整体。图1-72所示的床身铸件,若采用整体铸造,则因形状复杂而工艺难度较大(见图1-72a);若分为件Ⅰ和件Ⅱ两件铸造,然后用螺栓装配在一起(见图1-72b),则使工艺大大简化。

图1-71 铸钢机座的铸焊

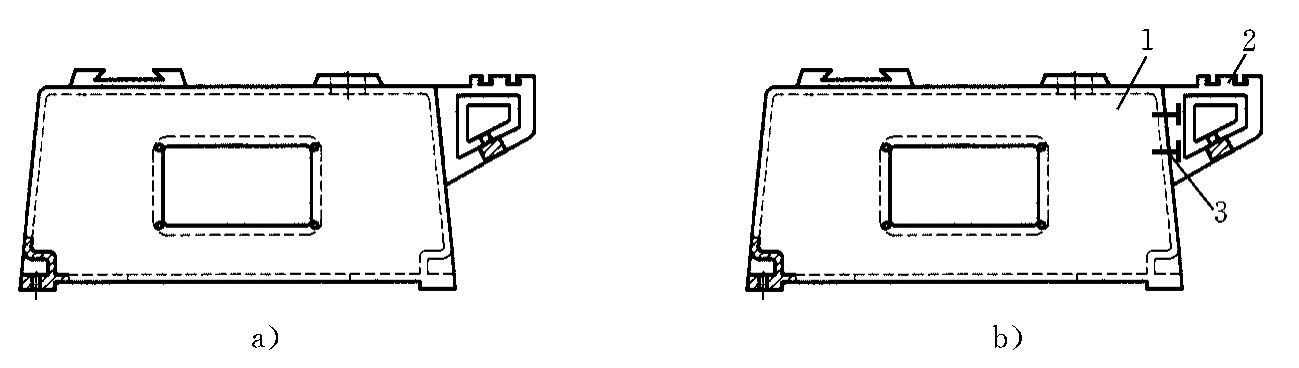

因工艺的局限性而无法整铸的结构应采用组合设计。如图1-73所示铸件,原为砂型铸件,因内腔采用砂芯,故铸造并无困难。但若要改为压铸件,则无法抽芯,出型也较困难。因此,需改成图1-73b所示的两件组合,则出型和抽芯均可顺利进行。

图1-72 组合床身铸件

a)整体铸造 b)分两件铸造,再螺钉装配

1—件Ⅰ 2—件Ⅱ 3—螺栓

图1-73 砂型铸件改为压铸件

a)砂型铸件 b)压铸件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。