2.3.2 冲模的分类及结构

冲模是冲压生产中必不可少的模具,按冲模使用过程中工序的复合程度,可分为简单模、级进模和复合模。

1.简单模

在压力机的一次行程中只完成一道工序的模具称为简单模(simple die)。图2-59为落料用的简单冲模示意图。凹模2用压板7固定在下模板4上,下模板用螺栓固定在压力机的工作台上,凸模1用压板6固定在上模板3上,上模板则通过模柄5与压力机的滑块连接。因此,凸模可随滑块作上下运动,用导柱12和套筒11使凸模向下运动能对准凹模孔,并使凸凹模间保持均匀间隙。工作时,条料在凹模上沿两个导板9之间送进。上述动作不断重复,便可冲出一个又一个的零件。这种模具结构简单,容易制造,适用于冲压件的小批生产。

图2-59 简单冲模

1—凸模 2—凹模 3—上模板 4—下模板 5—模柄 6、7—压板 8—卸料板 9—导板 10—定位销 11—套筒 12—导柱

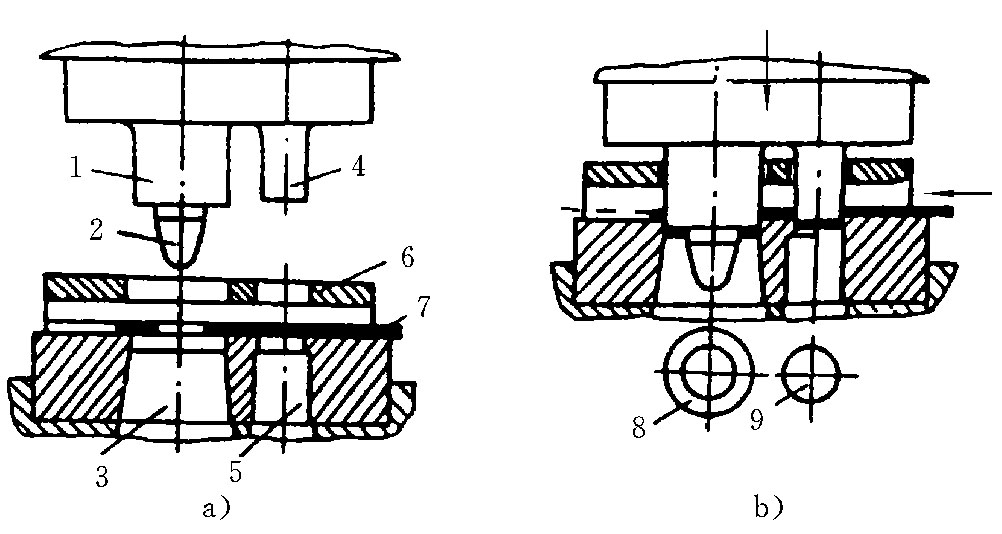

2.级进模(原连续模)

在压力机的一次行程中,模具的不同部位同时完成数道冲压工序,这种模具称为级进模(progressive die)。图2-60为级进模示意图。工作时,模具的定位销2对准预先冲定的定位孔,上模向下运动,凸模1进行落料,凸模4同时进行冲孔。当上模回程时,卸料板6从凸模上推下残料,这时再将坯料7送进,每次送进距离由挡料销控制。重复上述过程,便可不断生产出冲压件。级进模具生产效率高,易于实现自动化,但要求定位精度高,制造复杂,成本较高,适用于大量生产。

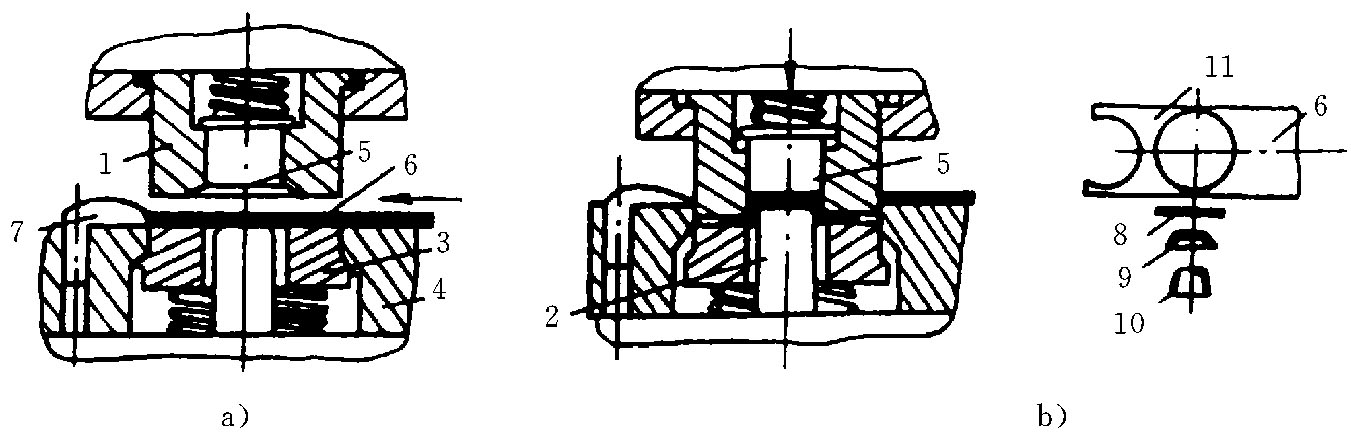

3.复合模

压力机的一次行程中,在模具的同一位置完成两道以上工序的模具称复合模(compound die)。图2-61所示为落料、拉深复合模。其结构特点是有一个凸凹模,凸凹模外端为落料的凸模,而内孔则为拉深时的凹模。因此,压力机一次行程内可完成落料和拉深两道工序。压板既可作为卸料板,又可作为压边圈。此种模具能保证较高的精确度和生产率,但模具制造复杂,成本高,适用于大量生产。

图2-60 级进模

a)进模前 b)进模后

1—落料凸模 2—定位销 3—落料凹模 4—冲孔凸模 5—冲孔凹模 6—卸料板 7—坯料 8—成品 9—废料

图2-61 落料及拉深复合模

a)进模前 b)进模后

1—凸凹模 2—拉深凸模 3—压板(卸料器) 4—落料凹模 5—顶出器 6—条料 7—挡料销 8—坯料 9—拉深件 10—零件 11—切余材料

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。