9.2 粉末压制产品及应用

现代汽车、工程机械、仪器仪表、航空航天、军工、核能、计算机等工业中,需要许多具有特殊性能的材料或在特殊工作条件下的零部件,粉末压制在很大程度上满足了这些特殊需求。

1.粉末压制机械结构零件

粉末压制机械结构零件又称烧结结构件,这类制品在粉末冶金工业中产量最大、应用面最广。在现今汽车工业中广泛采用粉末压制制造零件。烧结结构件总产量的60%~70%用于汽车工业,如发动机、变速箱、转向器、启动马达、刮雨器、减振器、车门锁等中都使用有烧结零件。此外,摩托车上也有许多烧结零件;在电动工具、办公机械、缝纫机、自行车、家用电器、液压元件、纺织机械、机床、船舶等行业也广泛采用烧结零件(见图9-7、图9-8)。

图9-7 部分粉末压制零件

图9-8 硬质合金制品

2.硬质合金

硬质合金是将一些难熔的金属碳化物(如碳化钨、碳化钛等)和金属黏结剂(如钴、镍等)粉末混合,压制成形,并经烧结而成的一类粉末压制制品。由于高硬度的金属碳化物作为基体,软而韧的钴或镍起黏结作用,使硬质合金既有高的硬度和耐磨性,又有一定的强度和韧度。

硬质合金硬度高(69~81HRC),热硬性好(可达900~1 000℃),耐磨性好,用硬质合金制作刀具,寿命可提高5~8倍,切削速度比高速钢高十几倍。硬质合金还能加工硬度在50HRC左右的较硬材料及较难加工的奥氏体耐磨钢和不锈钢等韧性材料。但是,由于硬质合金硬度太高且又较脆,很难进行机械加工。因而,常将硬质合金制成一定规格的刀片,镶焊或装夹刀体上使用。硬质合金还广泛用于制作模具、量具和耐磨零件等。

硬质合金刀(片)具有以下三大类。

(1)钨钴类(YG) 主要组成为碳化钨(WC)和钴(Co)。常用牌号有YG3、YG6、YG8等。YG是“硬钴"两字的汉语拼音字首,后面数字表示钴的含量。如YG6表示含钴6%,含碳化钨94%的钨钴类硬质合金。

钨钴类硬质合金有较好的强度和韧度,适宜制作切削脆性材料的刀具。如切削铸铁、脆性非铁合金、电木等。且含钴愈高,强度和韧度愈好,而硬度、耐磨性降低,因此,含钴量较多的牌号一般多用作粗加工,而含钴量较少的牌号多用于作精加工。

(2)钨钴钛类(YT) 主要组成为碳化物、碳化钛(TiC)和钻。常用牌号有YT5、YT10、YT15等。YT是“硬钛”两字的汉语拼音字首,后面数字表示碳化钛的含量。如TY10表示含碳化钛10%,其余为碳化钨和钴的钨钴钛类硬质合金。

钨钴钛类硬质合金含有比碳化钨更硬的碳化钛,因而硬度高,热硬性也较好,加工钢材时刀具表面会形成一层氧化钛薄膜,使切屑不易黏附,故适宜制作切削高韧度钢材的刀具。同样含钴量较高(如YT5,含钴9%)的牌号用作粗加工。

(3)钨钽类(YW) 主要组成为碳化钨、碳化钛、碳化钽(TaC)和钴。其特点是抗弯强度高。牌号主要有YW1(84%WC、6%TiC、4%TaC、6%Co),YW2(82%WC、6%TiC、4%TaC、8%Co)两种。这类硬质合金制作的刀具用于加工不锈钢、耐热钢、高锰钢等难加工的材料。

3.粉末压制轴承材料

1)多孔含油轴承材料

这是一种利用粉末压制材料制作的多孔性浸渗润滑油的减磨材料,用作轴承、衬套等。常用的有铁-石墨和青铜-石墨含油轴承材料。

含油轴承工作时,由于摩擦发热,使润滑油膨胀从合金孔隙中压到工作表面,起到润滑作用。运转停止后,轴承冷却,表面上润滑油由于毛细管现象的作用,大部分被吸回孔隙,少部分仍留在摩擦表面,使轴承再运转时避免发生干摩擦。这样,就可保证轴承能在相当长的时间内,不需加油而能有效地工作。

含油轴承材料的孔隙度通常是18%~25%。孔隙度高则含油多,润滑性好,但强度较低,故适宜在低负荷、中速条件下工作;孔隙度低则含油少,强度较高,适宜于中、高负荷,低速条件下工作,有时还需补加润滑油。目前,这类材料广泛用于汽车、拖拉机、纺织机械和电动机等轴承上。

2)金属塑料减摩材料

这是一种具有良好综合性能的元油润滑减摩材料。由粉末压制多孔制品和聚四氟乙烯、二硫化钼或二硫化钨等固体润滑剂复合制成。这种材料的特点是工作时不需润滑油,有较宽的工作温度范围(-200~+280℃),能适应高空、高温、低温、振动、冲击等工作条件,还能在真空、水或其他液体中工作。故在电器、仪器仪表轴承等方面广泛使用。

使用这两类轴承可大大简化机器、仪器仪表等的结构或机构,减小其体积。

4.多孔性材料及摩擦材料

1)多孔性材料

粉末压制多孔性材料制品有过滤器、热交换器、触媒及一些灭火装置等。过滤器是最典型的多孔性材料制品。过滤器主要用来过滤燃料油、净化空气,以及在化学工业中过滤液体与气体等。所使用的主要粉料有青铜、镍、不锈钢等。通常在性能上既要求有效孔隙度高,又要求一定的力学性能与耐蚀性和热强性。

多孔性材料的生产过程与多孔含油轴承材料相类似,由于性能的要求较高,因此在生产技术上有一定的难度,特别难以达到孔隙度的控制,故一般要求采用球形的雾化粉。

多孔性材料还可采用纤维压制法进行制造,首先制成金属纤维,再压制、烧结。其强度与耐热性都较好。

2)摩擦材料

摩擦材料用来制作刹车片、离合器片等,用于制动与传递扭矩。因此,对材料性能的要求是摩擦系数要大,耐磨性、耐热性与热传导性要好。烧结材料结构上的多孔性特点,用其作摩擦材料制品特别有利于在高温条件下工作。

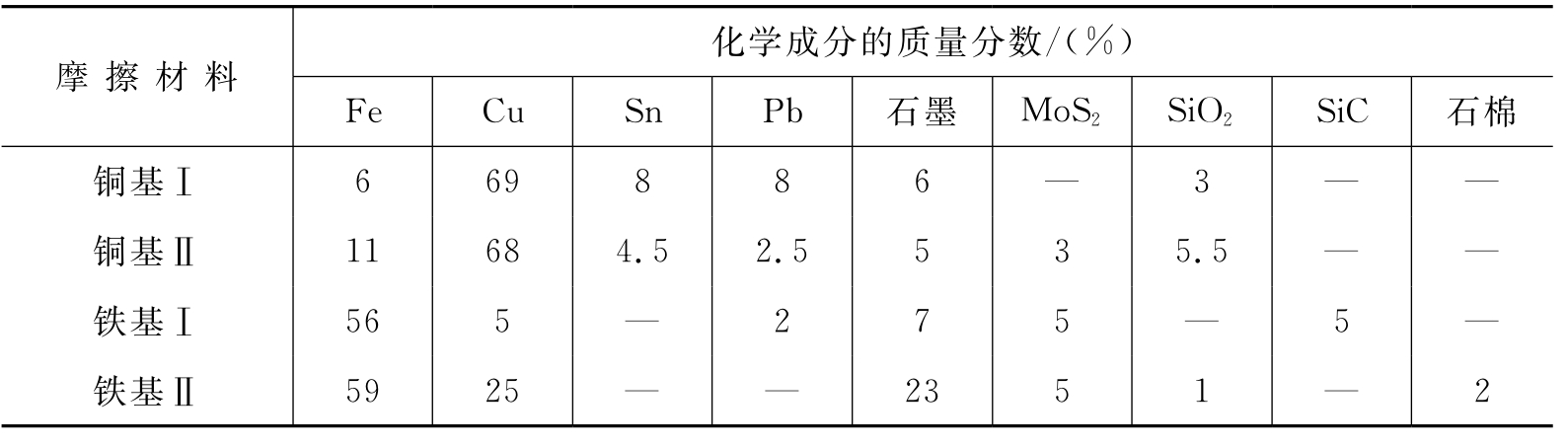

粉末摩擦材料主要分为铜基与铁基两大类,常用铜基与铁基摩擦材料的组分如表9-3所示。

表9-3 常用铜基与铁基摩擦材料的组分

通常,烧结摩擦材料的强度较低,可采用钢制或铁制衬背解决该问题。

5.粉末压制钢结硬质合金及高速钢

1)钢结硬质合金

钢结硬质合金是20世纪50年代出现的一种新型工模具材料,它具备下面几个主要特点。

(1)合金的基本组成是碳化物加合金钢。从结构上看是通过钢来胶结碳化物,或者是大量的一次碳化物分布在钢基体上的金属基复合材料。

(2)由于钢的组成物在显微组织中占有一定的比例,因此,钢结硬质合金具有一定的锻造、焊接、热处理及机械加工等技术性能。尤其是通过不同的热处理可使同一成分的合金在一定范围内表现出不同的力学性能。

(3)在力学性能上不仅保持了合金钢和硬质合金的基本特性,且还有不同程度的发展。

钢结硬质合金目前已广泛用作工模具与结构零件,并收到良好的效果。

目前,钢结硬质合金所用的碳化物主要是碳化钛与碳化钨,可单一使用或复合应用。有时也加入少量的钼、铬、钽、铌、钒的碳化物,其作用类似于碳化钨或碳化钛。碳化物在合金中的相对体积百分数大致为30%~50%。作为胶结剂的钢以合金钢为主,很少采用碳钢。常加的合金元素有钼、铬、钒、镍、铜等。例如,一种成分为33%TiC、3%Cr、3%MO和0.3%C,其余为Fe的钢结硬质合金适用面比较广,主要用作高硬度、高耐磨性的冷作模具。

2)粉末压制高速钢

高速钢是一种用量较大的工具钢。高速钢的碳含量尤其是合金元素含量较高,属于莱氏体钢,在铸态的显微组织中出现大量骨骼状碳化物,其分布极不均匀且粗大。即使经过热轧或锻造后,碳化物的偏析及不均匀度仍然较严重,这对高速钢的使用性能与技术性能带来不良影响。如热变形塑性差,热处理变形较大,淬火开裂的敏感性强,磨削性能差,切削刃抗弯强度低及易于剥落崩裂等,故影响刀具的品质和使用寿命。

生产粉末压制高速钢粉粒的方法主要是雾化法,每一颗高速钢粉粒相当于一微型铸锭,最终的烧结制品不存在偏析,经切削试验表明,与同成分的普通高速钢相比,粉末压制高速钢的切削寿命可提高一倍左右。

目前,国内外所生产的粉末高速钢牌号主要有两种:W6M05Cr4V2和W18Cr4V。

通过粉末压制过程生产的粉末高速钢坯料可进行锻造,以改变外形尺寸并适当地提高密度。其热处理技术参数与成分相同的普通高速钢基本上相同,只是粉末压制高速钢组织中的碳化物分布比较均匀和细致,在加热过程中容易固溶于奥氏体,淬火加热温度可稍低些。

6.耐热材料及其他材料

1)难熔金属耐热材料

难熔金属是指熔点超过2 000℃以上的金属,如钨(熔点为3 380℃)、钼(2 600℃)、钽(2 980℃)、铌(2 468℃)等。这些金属常用还原法或从其他冶金方法得到金属粉末,这些金属与合金通过粉末冶金制成的耐热材料广泛应用导弹和宇宙飞行器的结构件,以及燃烧室、喷嘴构件,加热元件,热电偶丝等。

2)耐热合金材料

以钴镍铁等为基的耐热合金材料由于机加工比较困难,金属消耗量大,也常采用粉末冶金法制造。粉末冶金得到的耐热合金材料的组织细致均匀,尤其高温蠕变强度与抗拉强度比铸造材料要高得多。

3)其他材料

通过粉末冶金还能获得在特殊条件或核能工业中所使用的材料,如弥散强化型材料(有金属陶瓷材料、弥散型合金材料等),原子能工程材料等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。