1.2.1 模具的精度

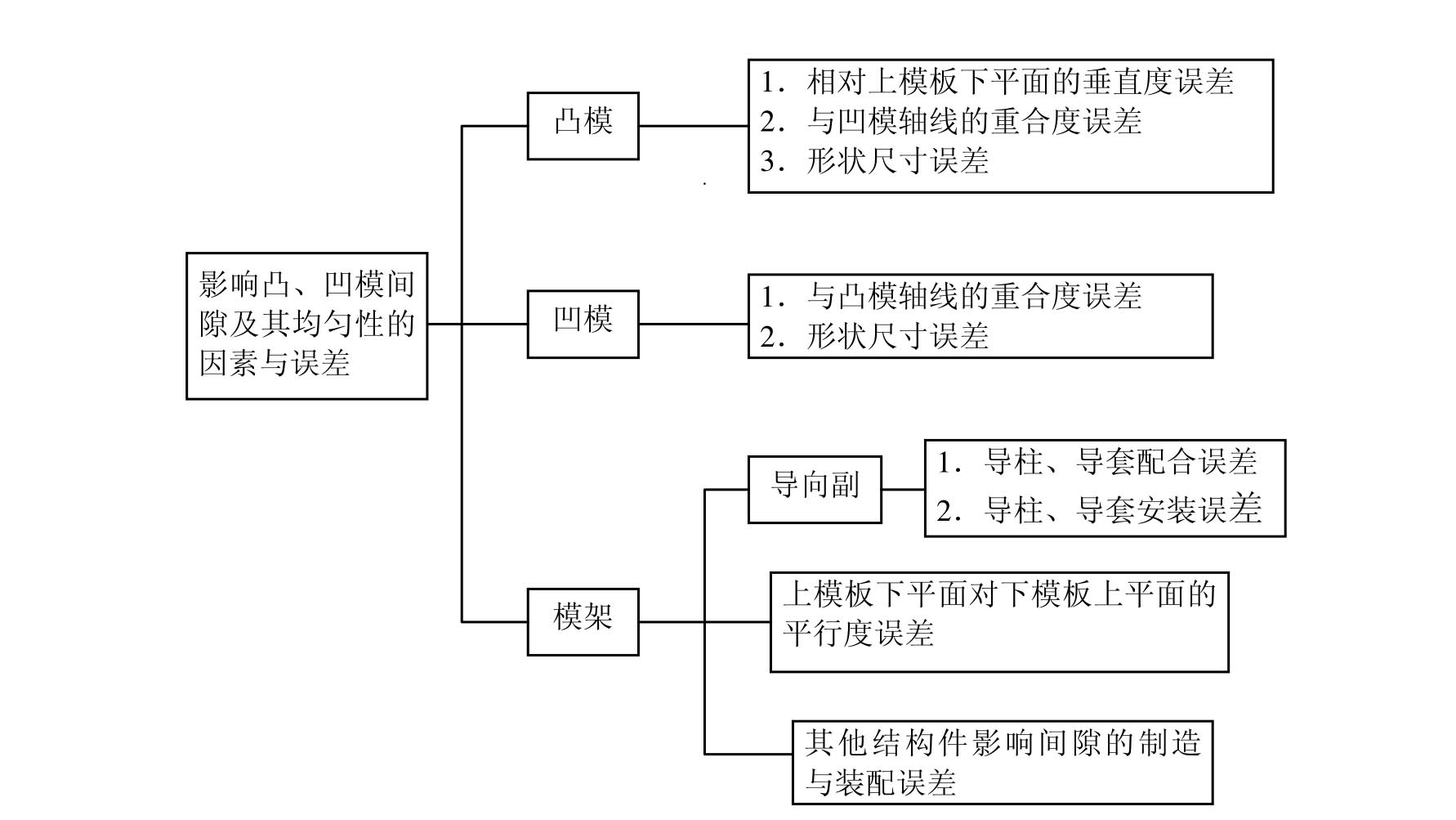

为满足用户对模具精度、质量与使用性能的要求,在整个模具设计与制造过程中必须建立“精度”的概念,而且应当是全员性的,这一点非常重要,其理由有以下两方面:①模具是精密成型工具,必须满足制件(冲件、塑料件、压铸件、锻件等)的尺寸精度、形状精度的要求;保证制件大批量成型加工中的互换性;保证其长期使用(允许寿命范围内)的可靠性的要求。因此,模具精度等级通常高于制件2级或以上。②模具精度还受模具成型件(如凸、凹模)相互配合间隙及其均匀性的影响。这样,构成模具导向副、结构和支撑之间的配合精度、相连接零件之间的定位精度、位置精度等则要进一步提高。这就是说,为保证成型件之间的配合间隙及其均匀性,将涉及构成模具的每一个零部件的精度与表面质量,如图1-2所示。

由图1-2可见,成型件之间的配合间隙及其均匀性,是组成模具装配尺寸链的“封闭环”。为了保证封闭环的精度要求,必须提高零、部件的加工精度和表面质量。

1.模具的精度要求

(1)冲模制造精度

1)冲压件尺寸精度。它是进行冲压模设计、成型件制造、标准零件和部件采购、模具装配与试模的主要依据,见表1-1~表1-5。

图1-2 影响间隙均匀性的因素

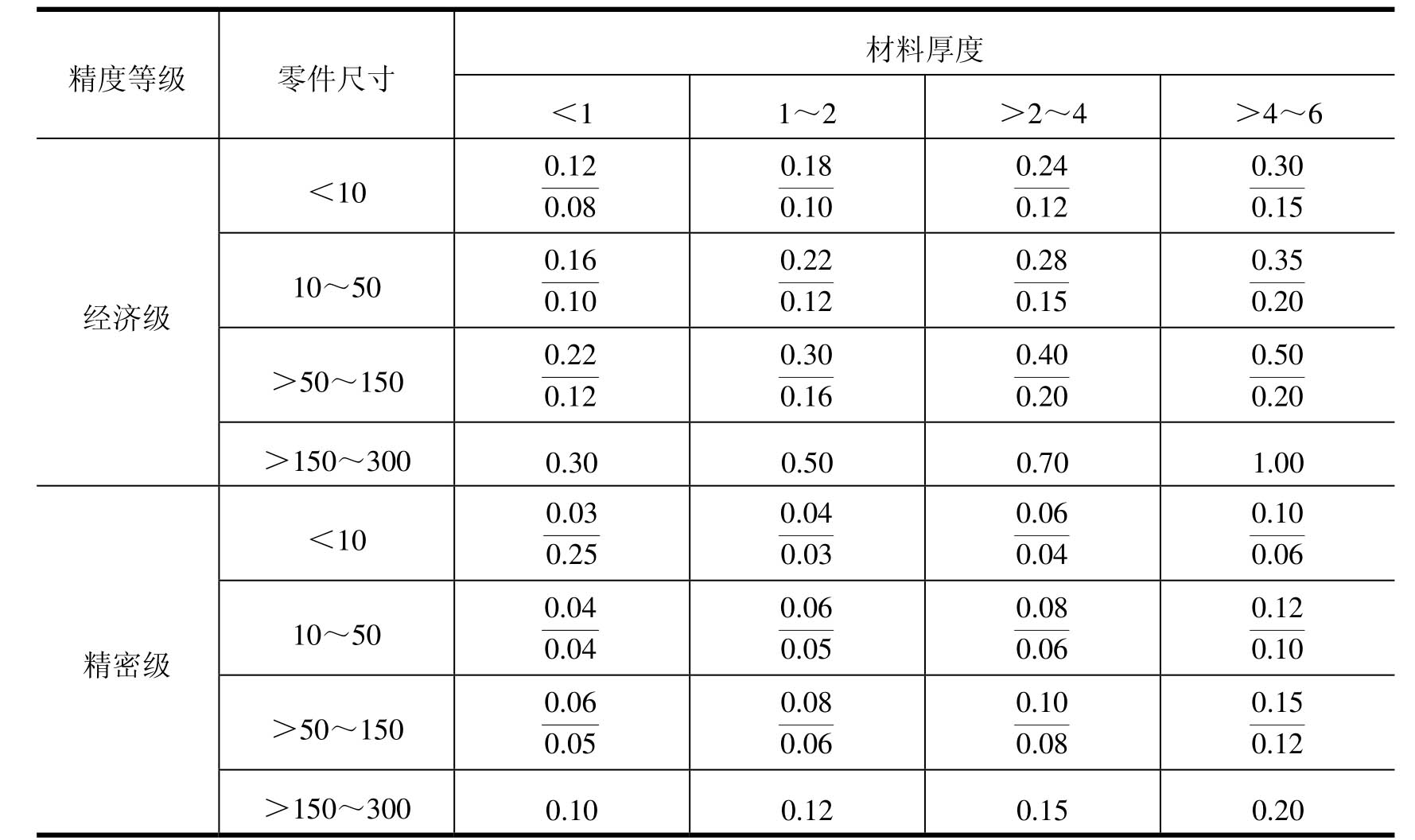

表1-1 冲件外形与内孔尺寸公差 单位:mm

注:表中分子为外形公差值,分母为内孔公差值。

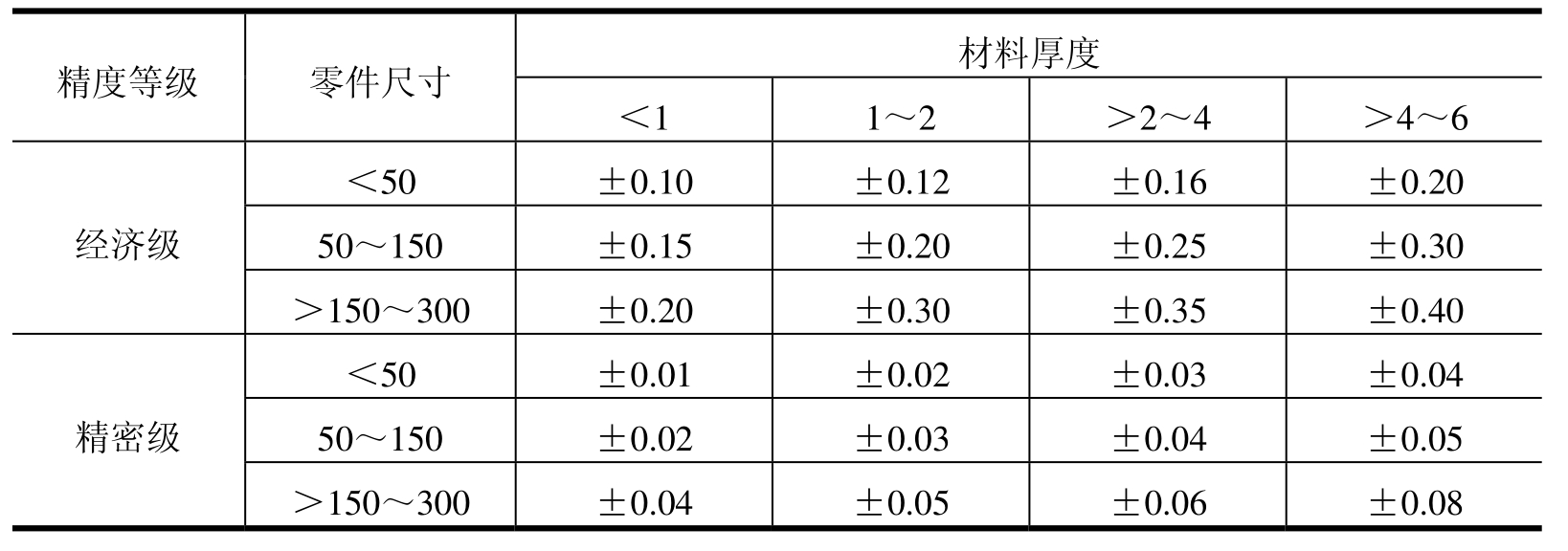

表1-2 孔距公差 单位:mm

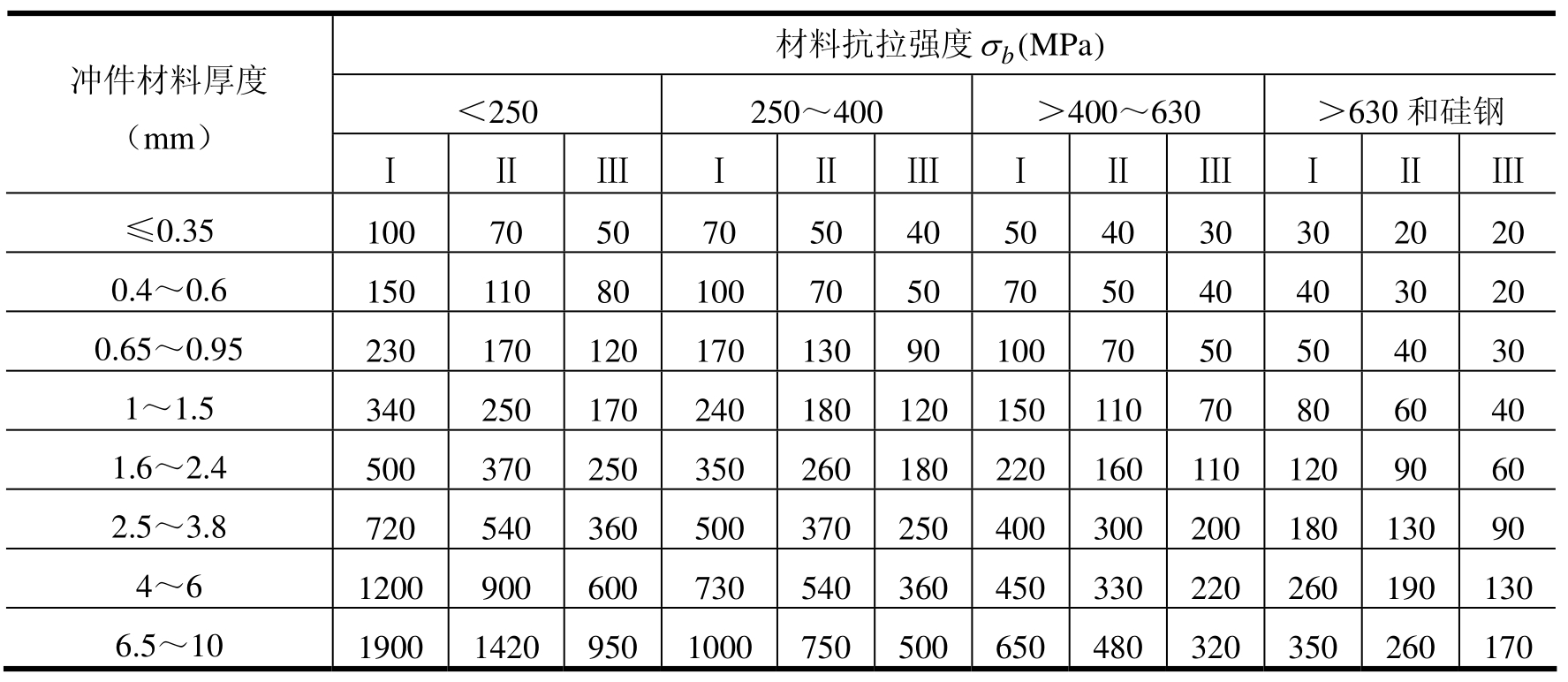

表1-3 任意冲件允许的毛刺高度 单位:mm

注:Ⅰ、Ⅱ、Ⅲ为冲模精度等级。

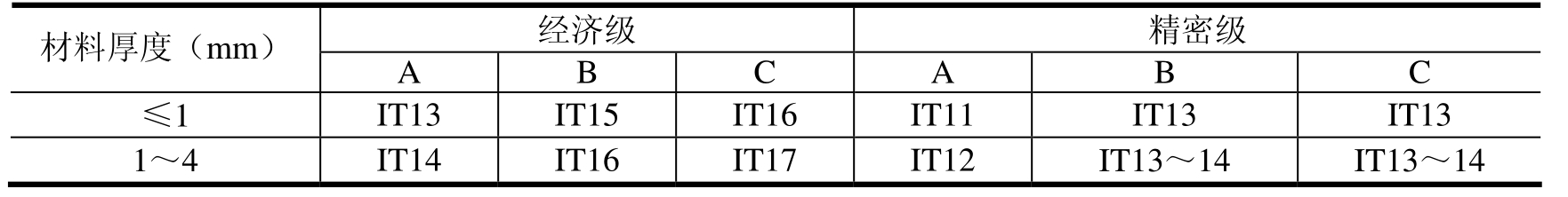

表1-4 弯曲件、拉深件公差等级

注:表中A、B、C表示基本尺寸的部位与三种不同类别的公差等级。A部位尺寸公差与模具尺寸公差有关;B部位尺寸公差与模具尺寸公差、拉深件和弯曲材料厚度极限偏差有关;C部位尺寸公差与模具尺寸公差、材料厚度极限偏差及展开尺寸误差有关。

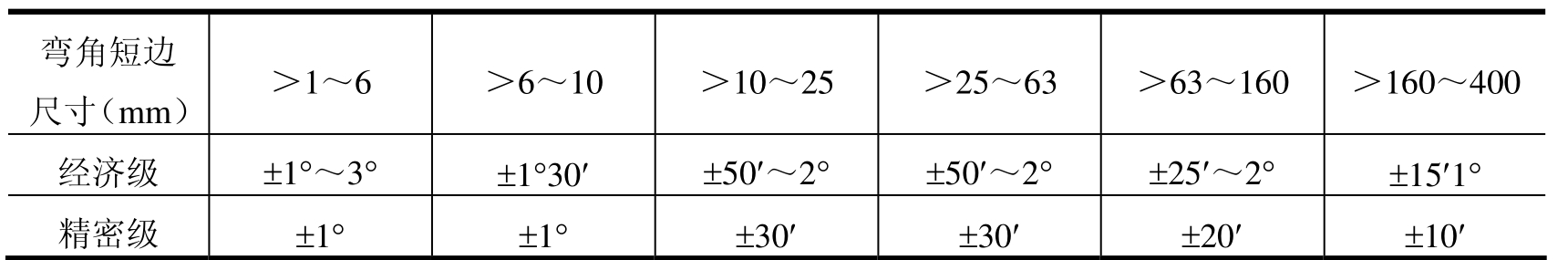

表1-5 弯曲件角度公差

注:为达到精密级角度公差,需采用校正工序。

2)冲裁间隙及其均匀性。冲模的凸模与凹模之间的间隙值及其均匀性也是确定模具制造精度等级的重要依据。同时,冲模导向副中的导套与导柱配合精度及其对上、下模座板的垂直度,以及上、下模座板平面之间的位置精度,都与凸模与凹模之间的间隙值及其均匀性有关,即冲裁间隙越小,间隙的均匀性要求越高。

3)冲模标准零、部件精度。

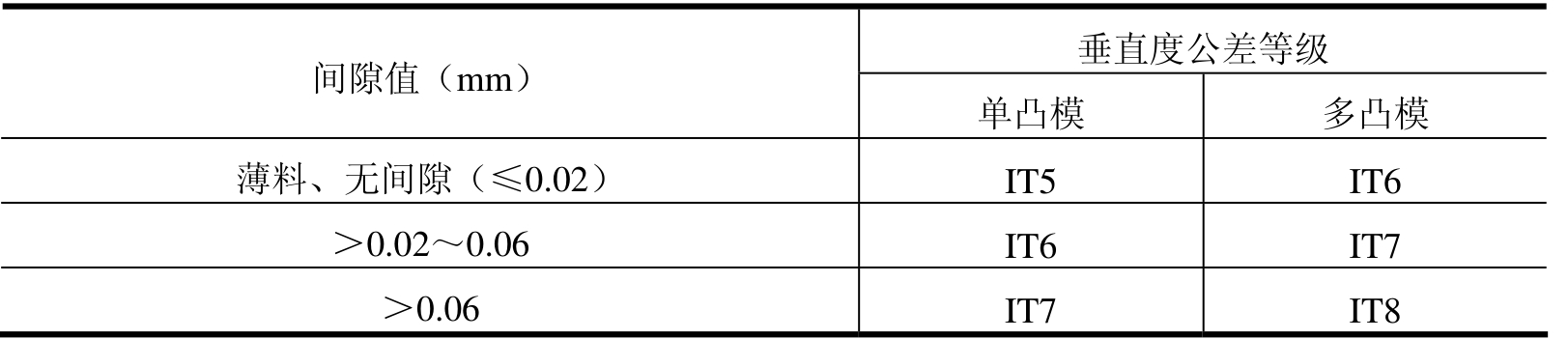

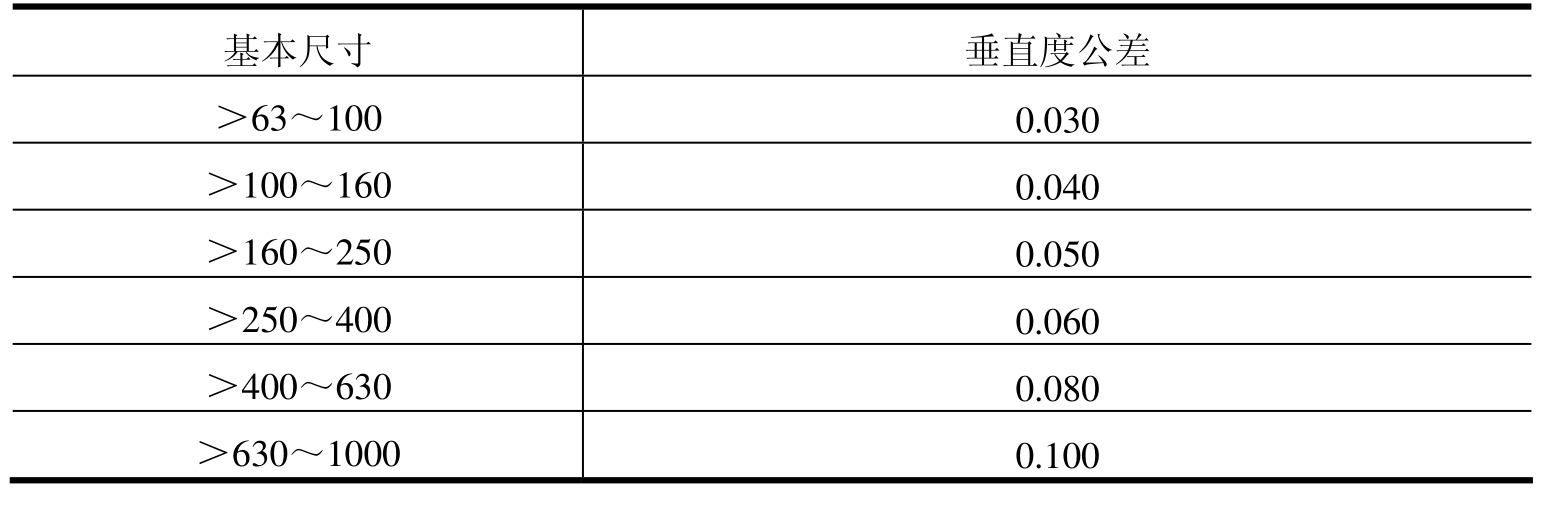

① 凸、凹模精度要求。根据JB/T 14662-1993《冲模技术条件》,凸模装配的垂直度偏差要在凸、凹模间隙值的允许范围以内。推荐的垂直度公差等级见表1-6。

表1-6 凸模垂直度公差等级

② 冲模模架精度。根据JB/T 8050-1999《冲模模架技术条件》和JB/T 8071-1995《冲模模架精度检查》标准规定,其精度等级划分为:

滑动导向模架:Ⅰ级和Ⅱ级。

滚动导向模架:0Ⅰ级和0Ⅱ级。

冲模模架:上、下模座为铸铁材料的称为铸铁模架,其材料为钢时,则称为钢板模架,它们的精度等级划分相同。

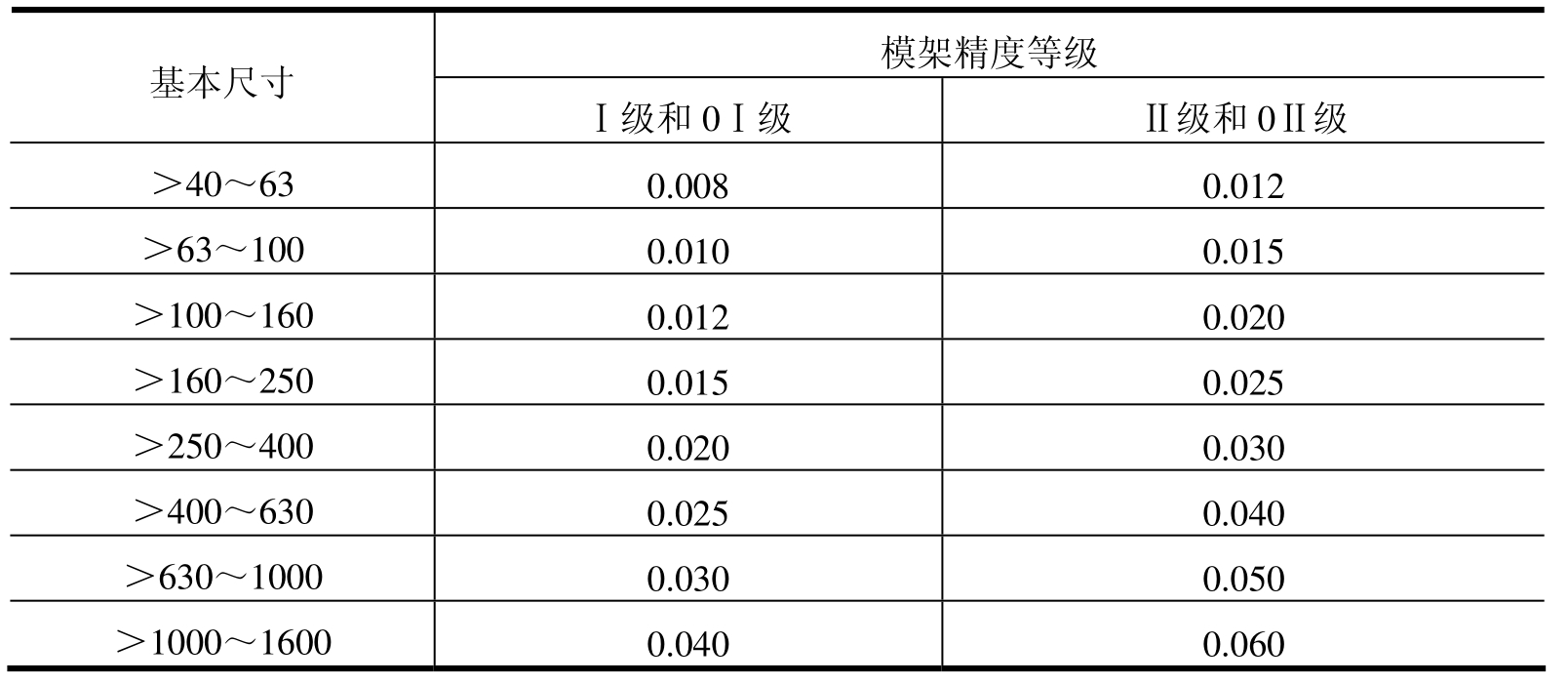

上、下模座导柱与导套安装孔的轴线对基准面的垂直度公差规定为:

Ⅰ级和0Ⅰ级模座:0.005/100。

Ⅱ级和0Ⅱ级模座:0.010/1000。

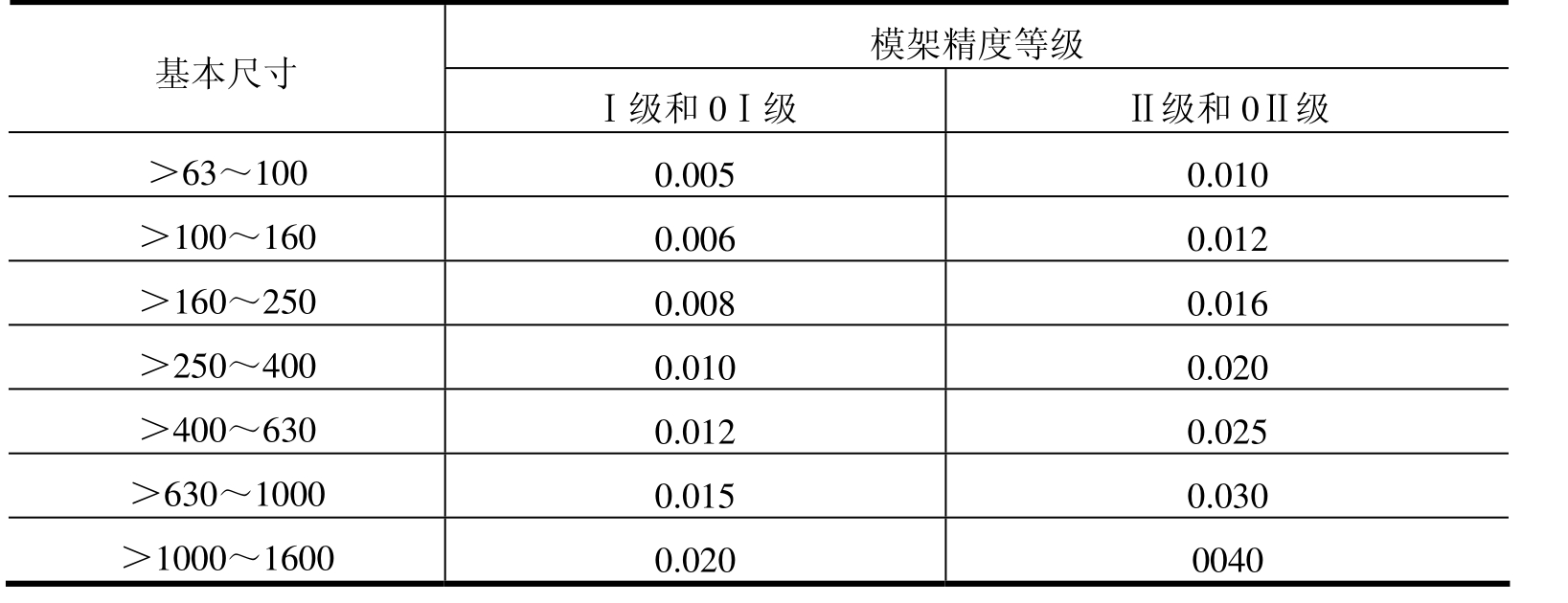

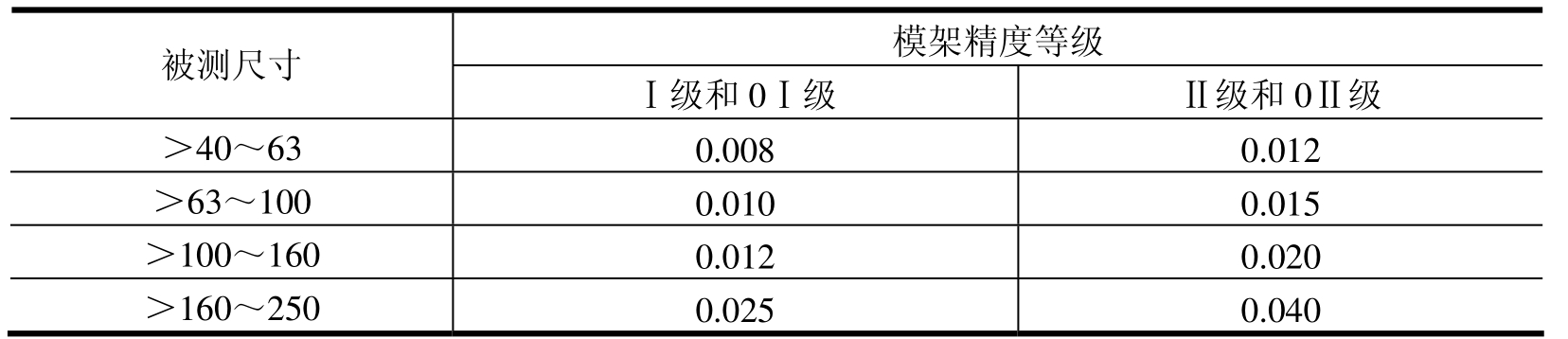

冲模模架的位置精度和导向副的配合精度见表1-7~表1-10。

表1-7 模架上、下平面的平行度公差 单位:mm

表1-8 钢板模架上、下模座两基面的垂直度公差 单位:mm

表1-9 模架模座上、下两平面的平行度公差 单位:mm

表1-10 导柱轴线对下模座下平面的垂直度公差 单位:mm

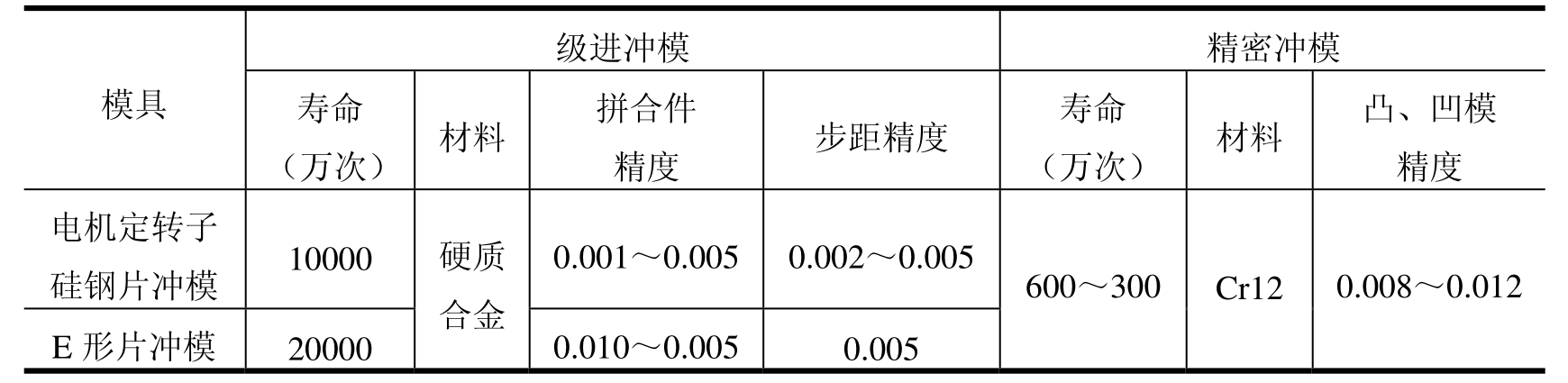

③ 冲件批量与模具精度。冲件批量也是确定模具精度等级的重要依据,同时还影响到模具结构。为了保证模具的寿命和性能,使其与冲件批量相适应,从而采用完全互换性的拼块结构的凸、凹模。这些拼合件的精度比一般模具的精度高一个数量级,见表1-11。

表1-11 精密冲模的寿命与精度 单位:mm

(2)塑料注射模制造精度

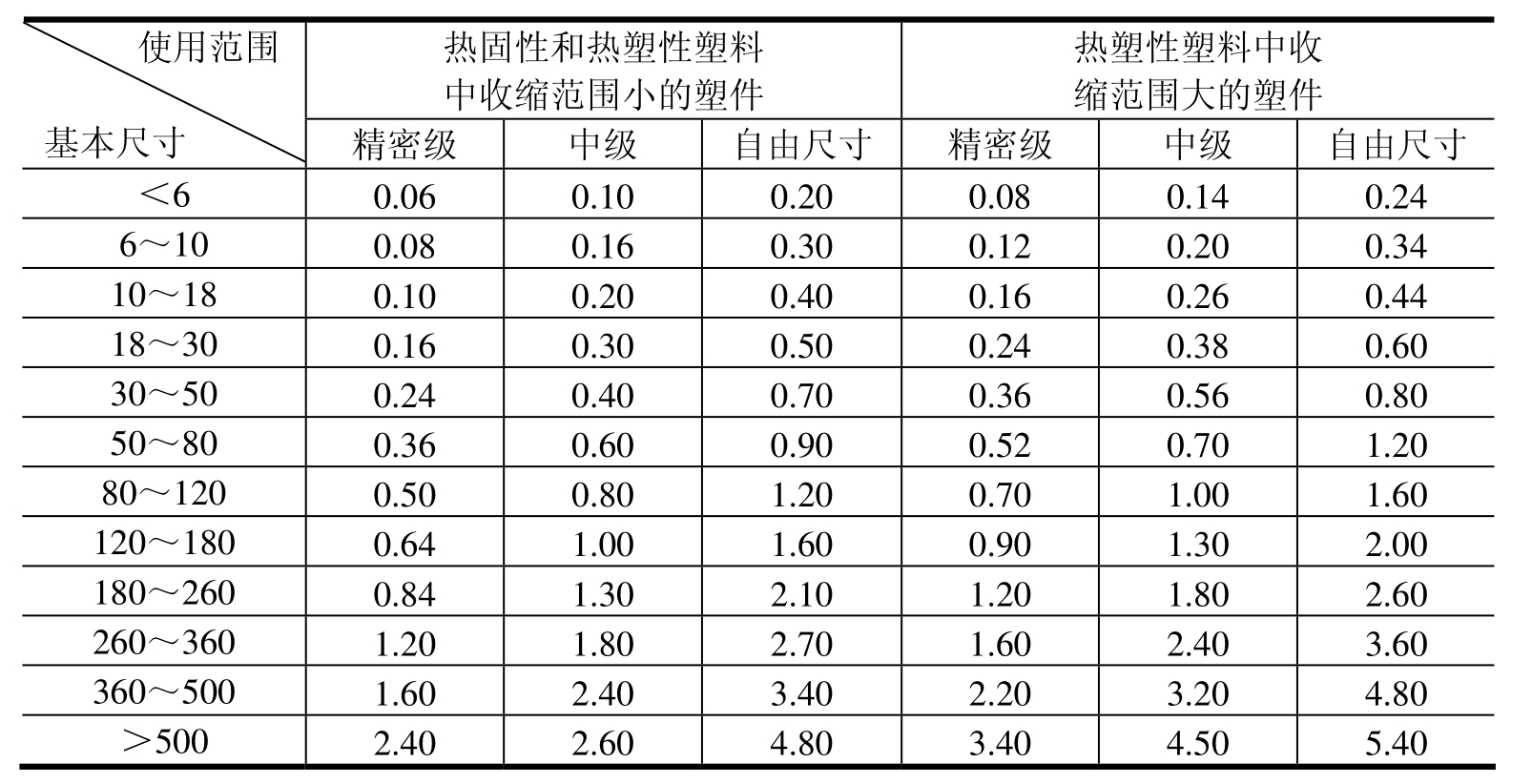

1)塑件精度的影响。塑件尺寸精度和塑件材料性能(如塑料收缩率等)是塑料注射模型芯和型腔、型面尺寸与公差的主要依据。塑料注射模型芯和型腔的设计与制造公差一般为塑件尺寸公差的1/4。塑件尺寸公差见表1-12。

表1-12 塑件尺寸公差 单位:mm

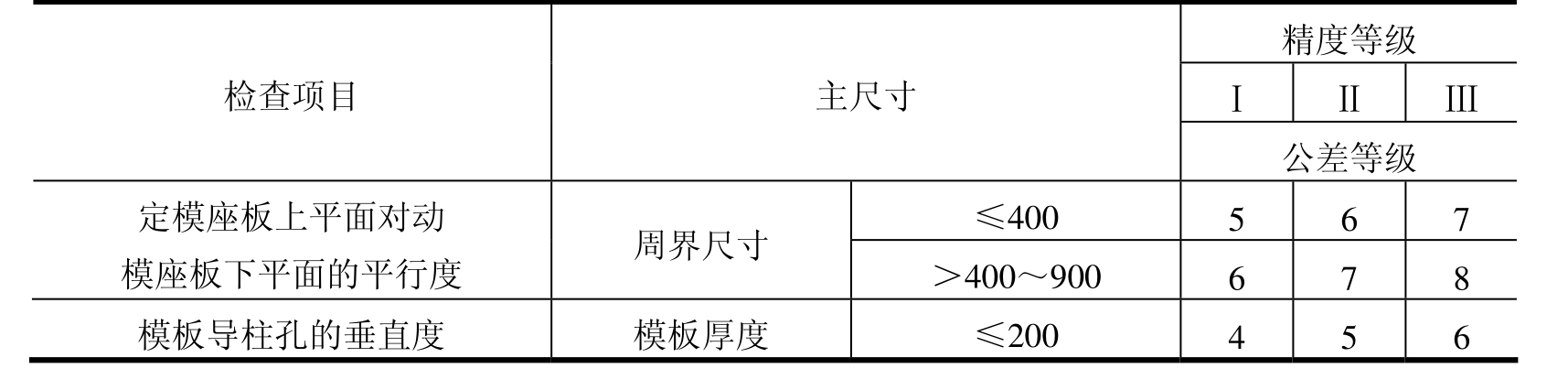

2)塑料注射模精度等级。根据JB/T 12556.2—1990标准,塑料注射模精度等级共分为Ⅰ级(合格)、Ⅱ级、Ⅲ级(优级),其分级指标见表1-13。

表1-13 塑料注射模精度分级指标 单位:mm

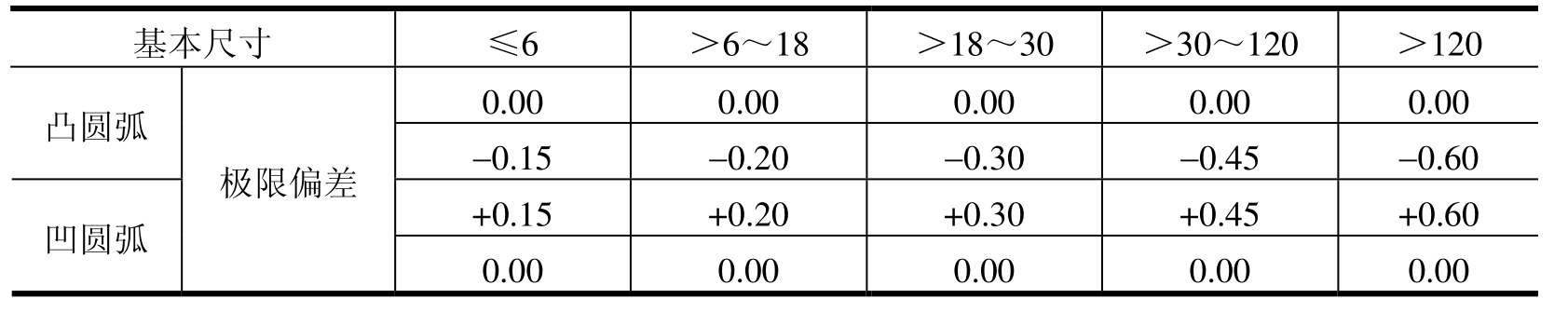

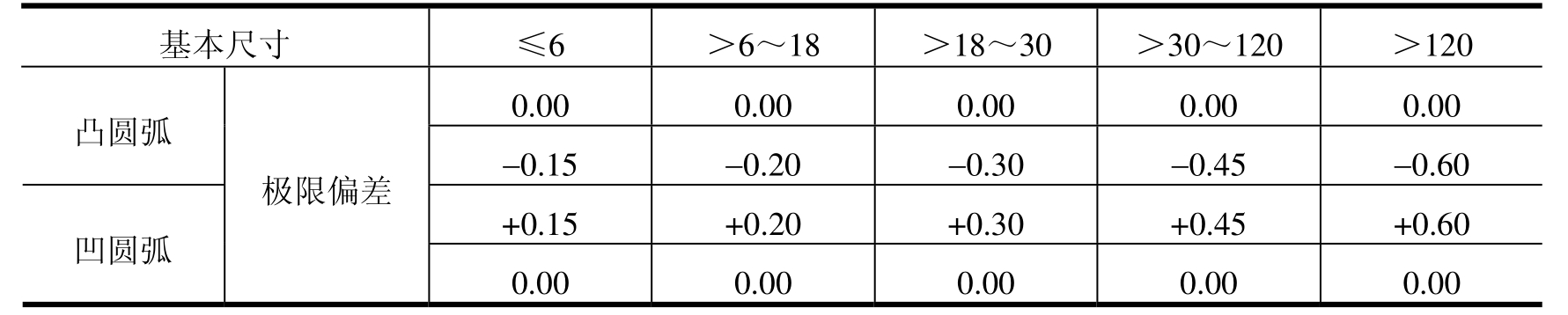

塑料注射模成型部位的尺寸公差与脱模斜度见表1-14~表1-16。

表1-14 成型部位转接圆弧未注公差尺寸极限偏差 单位:mm

表1-15 成型部位未注角度和锥度公差

![]()

表1-16 成型部位单边脱模斜度

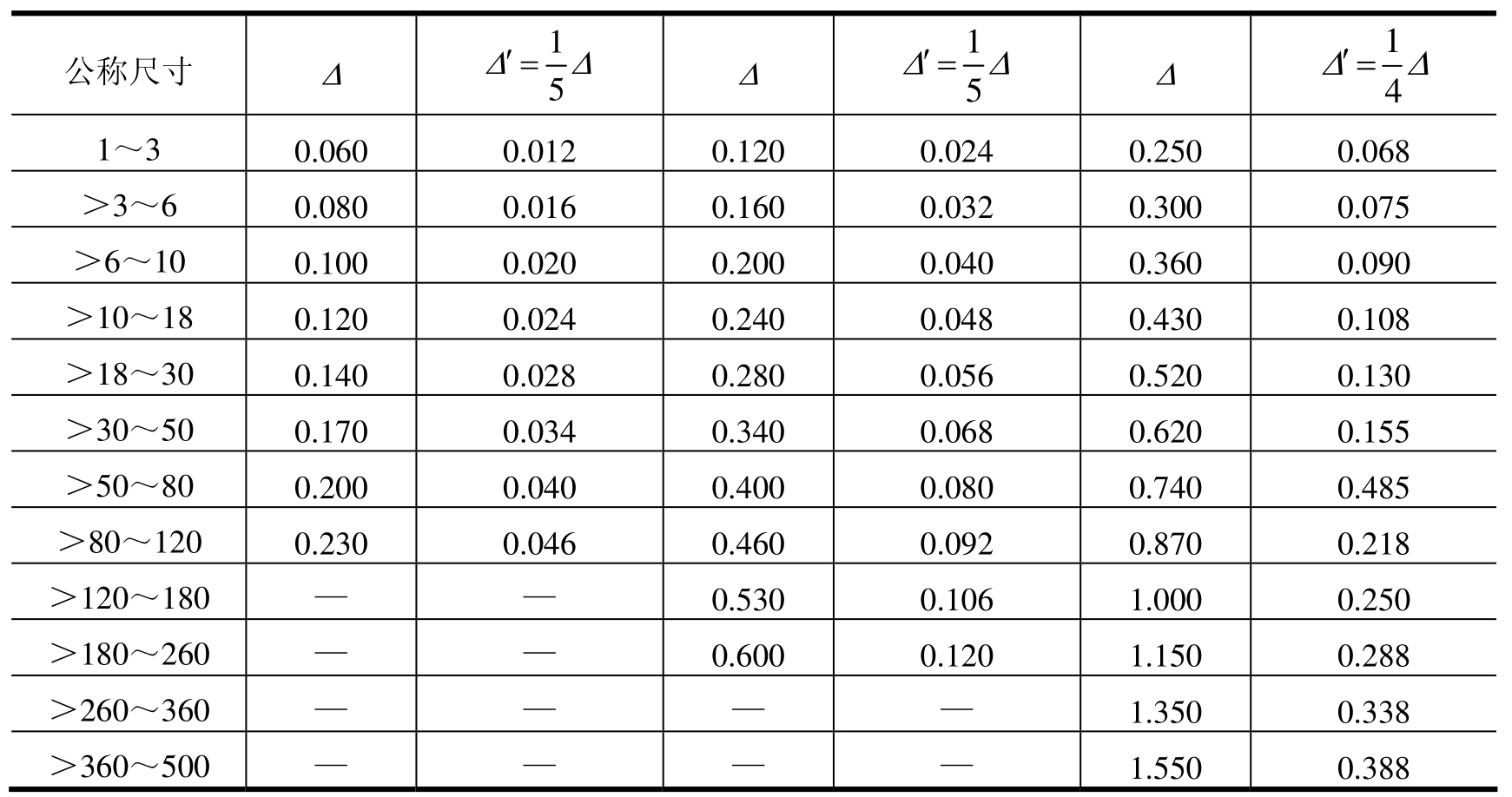

(3)压铸模制造精度

1)压铸件精度的影响。压铸模主要用于在较高温度或高温条件下,使液态有色、黑色金属在模具型腔内冷却凝固成型为合格零件的模具。因此,压铸件的结构要素(含零件的形状要素、尺寸精度与质量要素)、产量是确定与控制模具精度等级与零件制造精度的主要因素和依据。一般,压铸模型腔、型芯的制造精度,取压铸件公差的1/4~1/5,见表1-17。

表1-17 按压铸件公差所推荐的模具制造公差 单位:mm

注:表内公差适用于压铸模型腔、型芯尺寸;Δ—压铸模制造公差;Δ′—铸件公差。

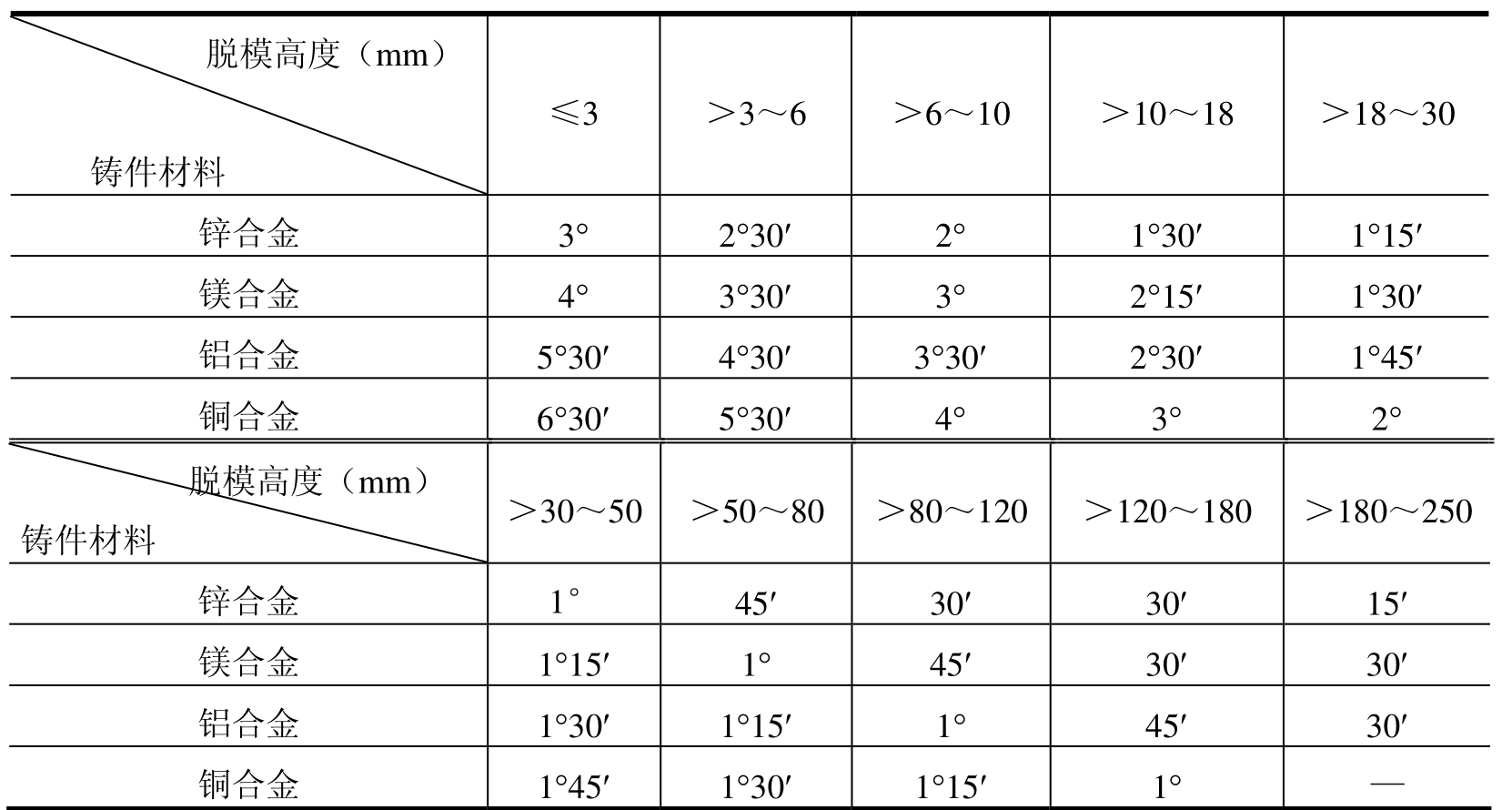

2)压铸模成型部位的尺寸公差与脱模斜度见表1-18~表1-21。

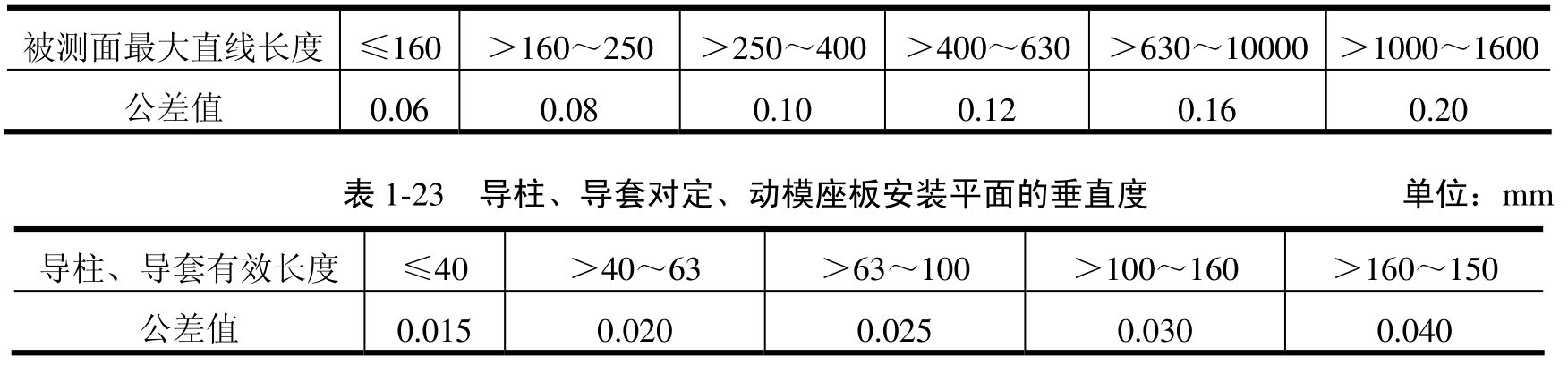

3)压铸模安装精度见表1-22和表1-23。

表1-18 成型部位未注公差尺寸的极限偏差 单位:mm

![]()

表1-19 成型部位转接圆弧未注公差尺寸的极限偏差 单位:mm

表1-20 成型部位未注角度和锥度公差

![]()

表1-21 脱模斜度

表1-22 模具分型面对定、动模座板安装平面的平行度 单位:mm

(4)其他类型模具制造精度

1)玻璃模具制造精度见JB/T 5785—1991《玻璃制品模具技术条件》。

2)橡胶模具制造精度见JB/T 5831—1991《橡胶模技术条件》。

3)锻模制造精度见GB/T 11880—1989《模锻锤和大型机械压力机用模块技术条件》;《螺旋压力机锻模镶块结构尺寸及技术条件》和《平锻机锻模模块尺寸及技术条件》规定;其孔的公差等级为H13级,轴为h13级,其他为±IT14/2。

4)冷镦模制造精度见JB/T 4213—1996《紧固件冷镦模技术条件》。

5)冷挤压模具制造精度见ZB J46002《冷挤压模具工作部分》和JB/T 5831—1991《冷挤压预应力组合凹模设计计算图》。

6)拉丝模制造精度见JB/T 3943.2—1999《金刚石拉丝模》;JB/T 5823—1991《聚晶金刚石拉丝模具技术条件》和JB/T 3943.1—1999《硬质合金拉制模具技术条件》。

2.模具成型件加工表面质量

凸、凹模型面质量直接影响模具工作性能、使用寿命和可靠性。型面质量指加工完成后的型面表面状态,包括表面粗糙度、表面层金相组织、力学性能和残余应力等应达到设计要求。

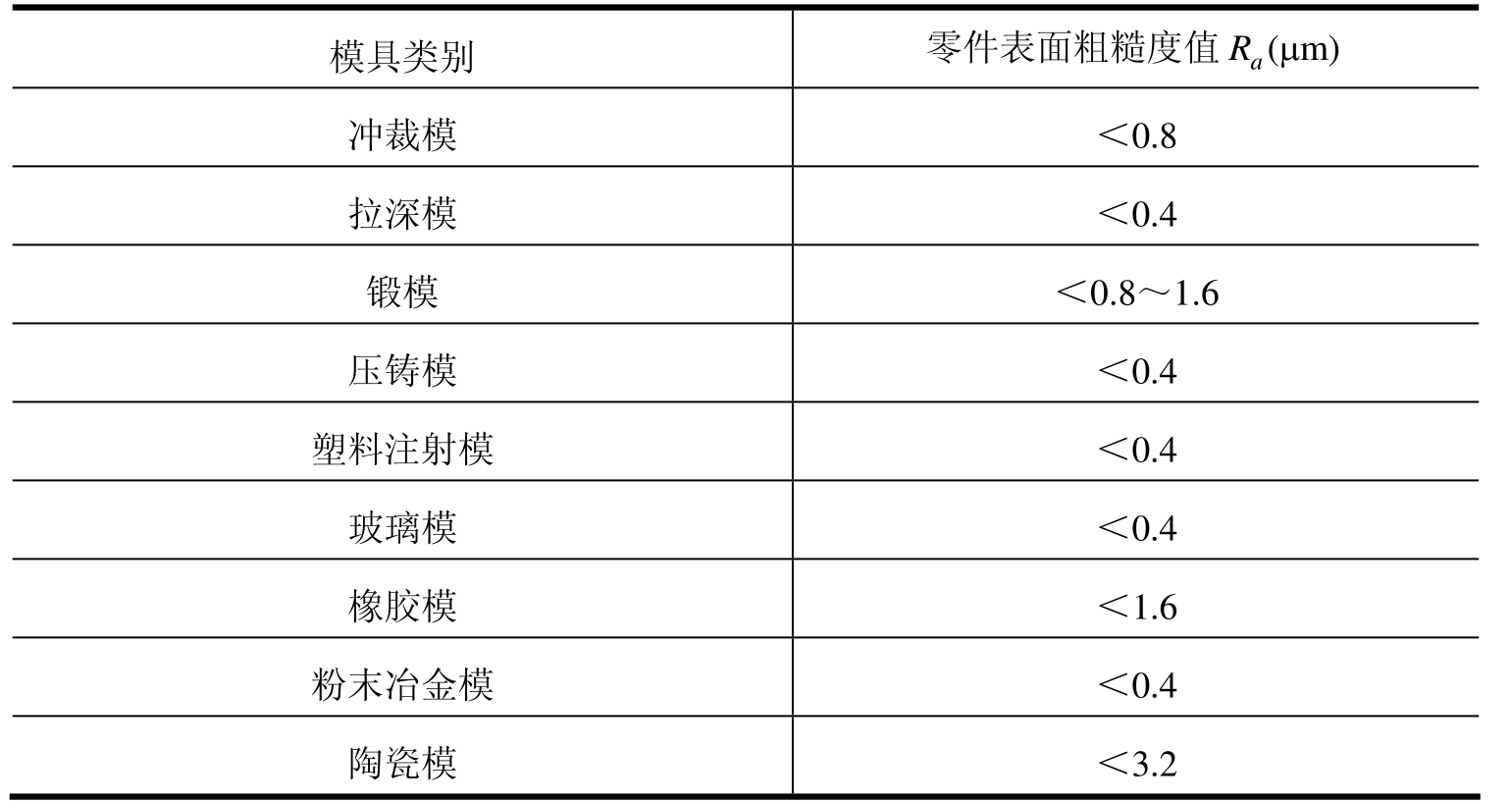

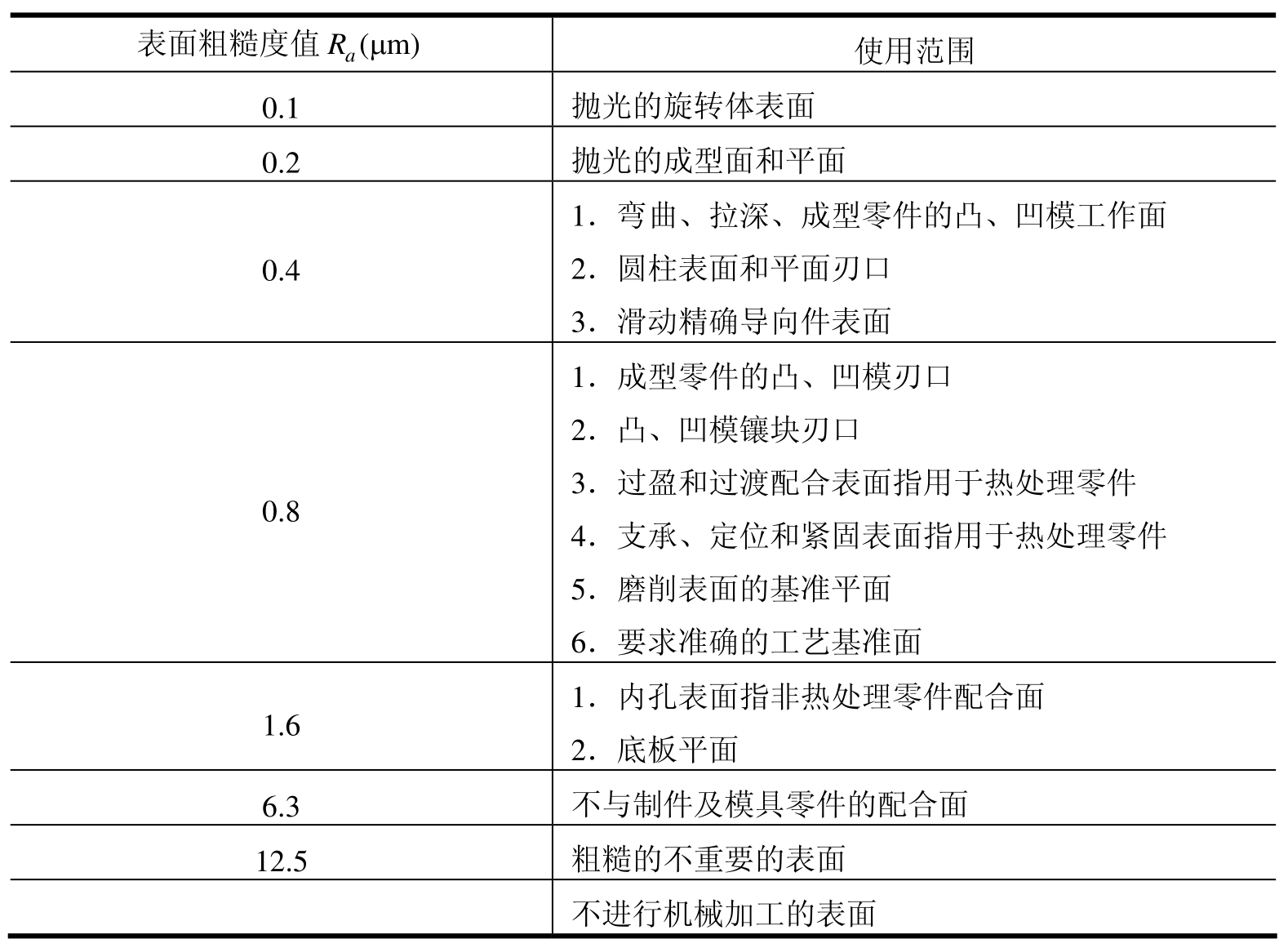

(1)表面粗糙度。模具零件表面粗糙度等级与模具类别和零件使用性能要求有关,如塑料注射模凸、凹模型面的表面粗糙度值Ra要求为0.32~0.16μm;玻璃模的成型面表面粗糙度值Ra要求为1.6μm,配合面表面粗糙度值Ra要求为3.2μs,非配合面表面粗糙度值Ra要求为6.3μm;橡胶模零件的配合面表面粗糙度最大允许值Ra为1.6μm,其上、下表面粗糙度值Ra为3.2μm,非配合面表面粗糙度最大允许值Ra为12.5μm。一般塑料注射模、玻璃模、压铸模和冲模的凸、凹模型面表面粗糙度值要求较高,具体见表1-24。表面粗糙度值在模具零件加工表面上的使用范围见表1-25。

表1-24 模具零件型面精加工表面粗糙度

表1-25 表面粗糙度值在模具零件型面上的使用

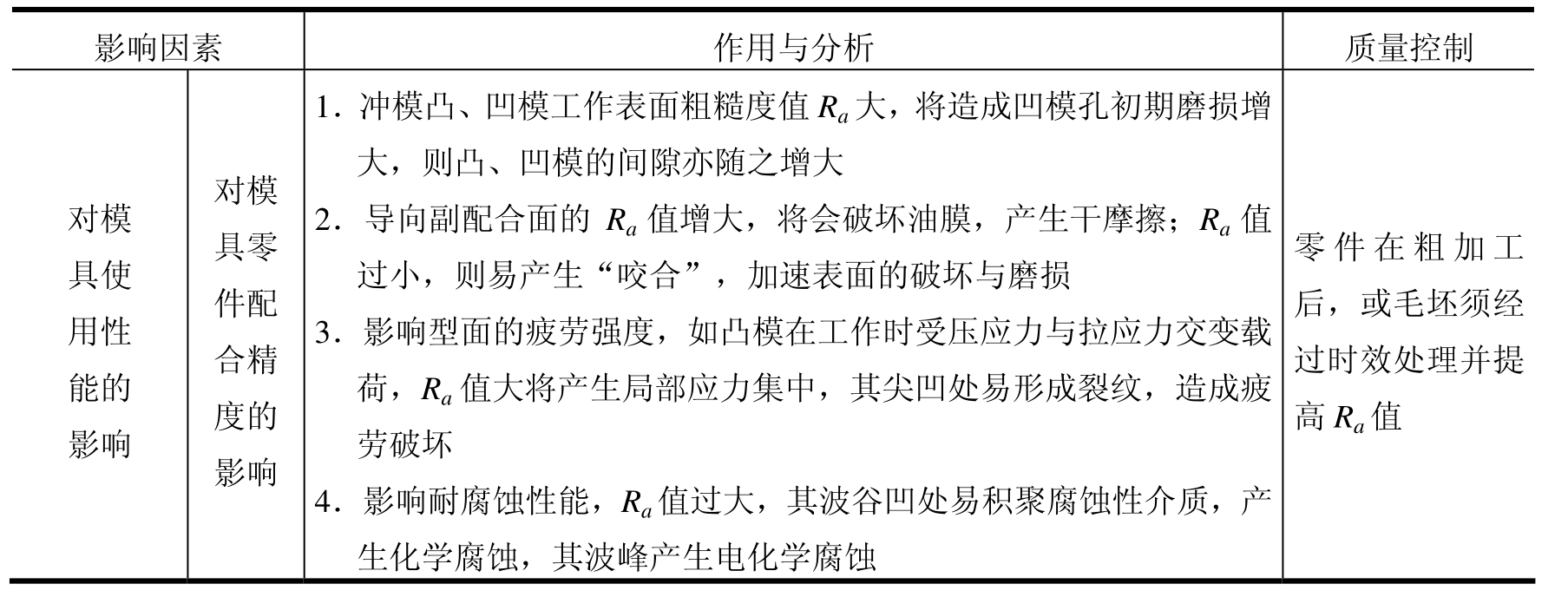

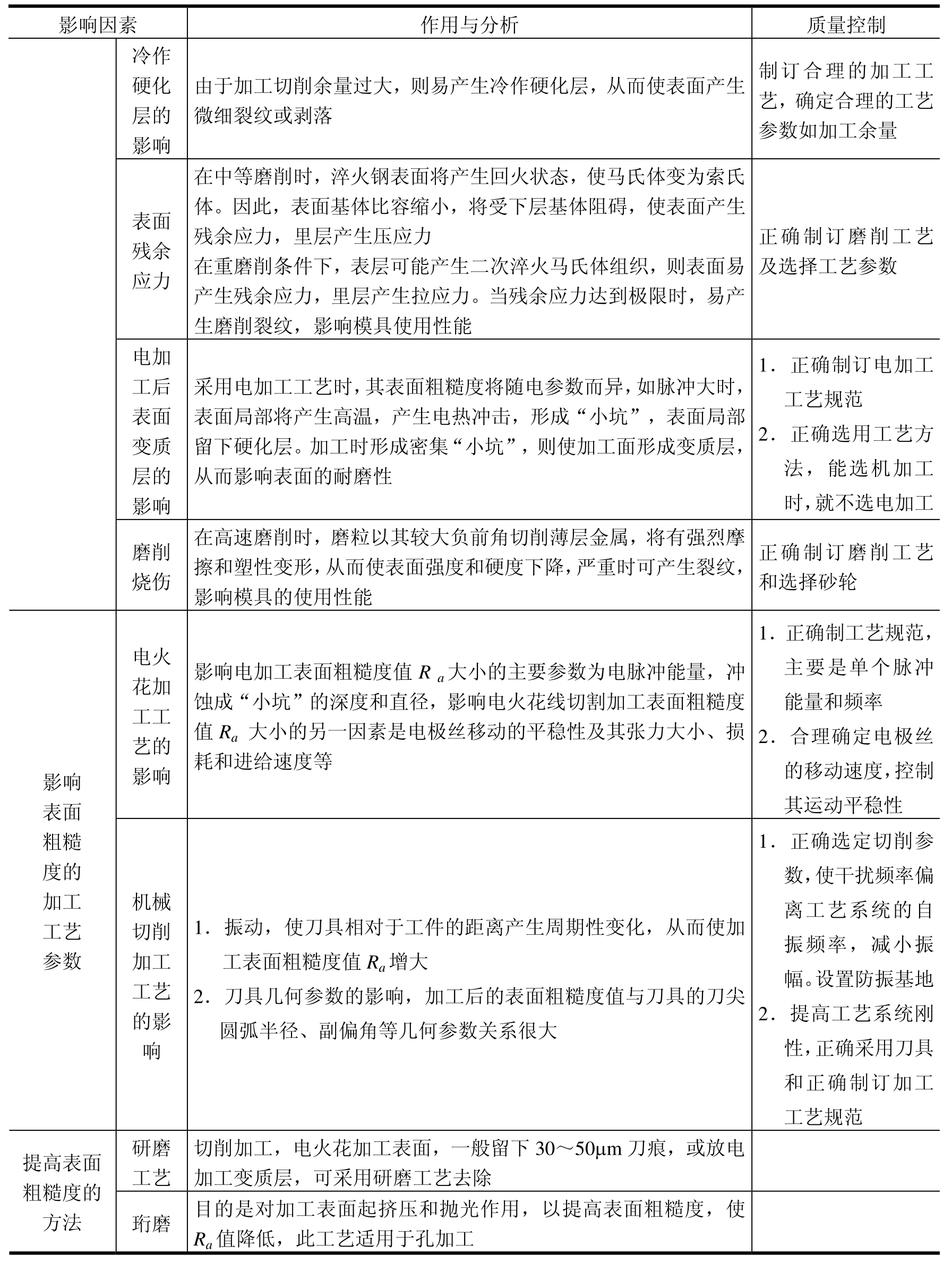

(2)影响模具成型件型面质量的因素与控制。为满足用户和模具设计要求,改善、提高与控制模具成型件工作表面的质量十分重要。

影响模具成型件工作表面质量的因素很多,诸如材料与热处理工艺、机械加工工艺、电加工工艺、精饰加工与表面强化工艺中的工艺方法、工艺参数及装备的精度与刚度等。这些影响凸、凹模型面表面质量的因素,在编制加工工艺规程时,都必须进行分析、设计,以便改善、提高型面质量,见表1-26。

表1-26 表面质量的作用与影响因素

(续表)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。