第六章 电焊与气割基本操作技术

第一节 手工电弧焊基本操作技术

钣金工、冷作工经常要参与焊接、气割甚至气焊操作,具备基本的焊接、气割操作技能是十分必要的。必要时,进行点固焊、焊接简单装配卡具、用气割修理零件形状、用气焊火焰矫正结构件变形等工作都可以由冷作工自行完成。目前,手工电弧焊广泛应用于船舶、车辆、桥梁、建筑、锅炉、压力容器、石油化工、矿山机械、冶炼设备、机械制造等部门的结构工程和产品制造中。由于焊条有多种类型,因此手工电弧焊可焊接碳钢、低合金钢、耐热钢、低温钢、不锈钢等多种材料,此外还能对某些镍基合金、铸铁等成功地进行焊接,并可实现耐磨、耐蚀、耐热合金的堆焊。

下面主要介绍手工电弧焊的常用设备和基本操作技术。

一、交流电焊机

交流电焊机实质上就是一种限制短路电流的变压器,将220V或380V的电网电压降到30~110V,以获得低电压大电流的焊接用电。

变压器一次侧接一个火线一个零线的是220V,变压器一次侧接两支火线时,电压为380V。将电焊机连接到电网上的工作应由电工完成。电焊机的二次侧,即低电压大电流侧,用粗电缆连接到焊把和工件进行焊接。交流焊机的二次侧不分极性,哪一条电线连接工件都行。二次侧的电压越低,焊接电流就越大,粗调电流就是调节变压器二次线圈的圈数以获得不同档次电压,也就获得了不同档次的电流。细调电流可以获得适合焊接的最佳电流值。

目前使用的交流电焊机种类很多,最常用的交流电焊机有动铁式、电抗器式和动圈式三种。下面介绍这三种最常用的交流电焊机的电流调节原理及方法。

1.动铁式交流电焊机

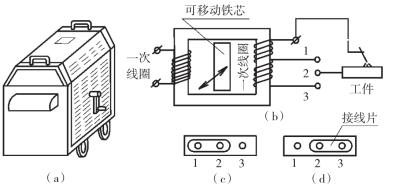

动铁式交流电焊机见图6-1。

图6-1 动铁式交流电焊机外形图及电气原理图

图(a)是电焊机的外形图。调节电流的摇把在电焊机的侧面,这也是这种焊机的外形特点。动铁式交流焊机的型号是BX1系列。例如,BX1-330、BX1-500等。B代表变压器,X代表输出电流曲线是下降的,1为动铁式,后面的数字代表最大电流。最大电流为500A的这种焊机用于焊接直径5mm以下的焊条。

图(b)是焊机电气原理图。空气中的两个线圈的电流感应是很小的,而有了铁芯,两线圈间的感应电流就会很大,铁芯的磁通性能越好,变压器的效率就越高。如果在口字型铁芯间增加了一个活动铁芯,将铁芯摇入时,一次侧线圈所产生的磁通就会从活动铁芯漏掉一部分,二次线圈内的电流就会减少,从而达到细调电流的目的。调电流时可以观察活动铁芯的位置,向里摇电流小,向外摇电流大。

二次侧的线圈匝数可以调节,以达到粗调电流的目的。连接1、2两点焊接电流大,焊接电压低。连接3、2两点焊接电压高,焊接电流小。

图(c)是焊机的大/小挡电流调节板。粗调焊接电流时,用扳手将螺丝松开,将连接片卸下,换到另两个接线柱上,用螺栓固定。改变了变压器的二次侧圈数,就达到了粗调焊接电流的目的。

小型手提式电焊机也常采用这种形式。手提式焊机焊接电流小,一般用于直径小于2mm的焊条焊接。

2.电抗器式交流电焊机

电抗器式交流电焊机如图6-2所示,图(a)是电焊机的外形图。调节电流的摇把在电焊机的前面,这也是这种焊机的外形特点。电抗器式交流焊机的型号是BX2系列,例如BX2-330、BX2-500等。B代表变压器,X代表输出电流曲线是下降的,2为电抗器式,后面的数字代表最大电流。最大电流为500A的这种焊机用于焊接直径5mm以下的焊条。

图(b)是焊机电气原理图。口字形变压器的上面增加了一个电抗器,电抗器的感应电流方向与焊接电流方向相反,起阻碍焊接电流变化的作用,短路时,使短路电流不会过大,也起稳定焊接电流的作用。

用摇把调节电抗器的活动铁芯向外,活动铁芯与固定铁芯间的间隙变大,空气中两个线圈感应的阻碍电流变小,焊接电流变大。反之,用摇把调节活动铁芯向里,活动铁芯与固定铁芯间的间隙变小,两线圈间的感应电流就会变大,阻碍焊接电流的电流变大,焊接电流就变小。调电流时可以观察活动铁芯的位置,向里摇电流小,向外摇电流大。

焊接电流的粗调与动铁式交流电焊机的方法相同。

图6-2 电抗器式交流电焊机外形图及电器原理图

3.动圈式交流电焊机

图6-3 动圈式交流电焊机外形图及电气原理图

图6-3是动圈式交流电焊机。图(a)是焊机的外形图,其特点是焊接电流细调节的摇把在焊机的顶部,摇动电流调节摇把并观察焊机前面上下移动的指示针,均匀地改变焊接电流。焊机的右上角有一个旋钮,标有“接法Ⅰ”和“接法Ⅱ”,是用改变二次线圈匝数的方法粗调焊接电流的开关。

动圈式交流焊机的型号是BX3系列。例如,BX3-300、BX3-500、BX3-1000等。B代表变压器,X代表输出电流曲线是下降的,3为动圈式,后面的数字代表最大电流。最大电流为500A的这种焊机用于焊接直径5mm以下的焊条。

图(b)是焊机的电气原理图。一次线圈在焊机的上边,可以上下移动,二次线圈在变压器的下边,是固定线圈。线圈均由粗铜带制造。摇动手柄使上下线圈间的距离变小,则感应电流变大,反之则变小,达到细调电流的目的。

焊接厚板时用大电流挡,焊接薄板用小电流挡。细调电流时,边摇摇把边观察线圈位置,会发现二次线圈向上时,电流变小,反之电流变大。

电器短路时,会产生巨大的短路电流,而使电器或电路烧坏。而电焊机在设计时,限制了短路电流的数值,短路电流是工作电流的几倍,不会产生保险丝爆断的现象。焊接时,首先将焊条与工件接触,短路电流较大,提起焊条后,电弧引燃。但是,如果长时间短路,也会烧坏电焊机,工作中要注意,不要将焊把放在工件上。

二、直流电焊机

1.直流弧焊发电机

直流弧焊发电机是电动机带动发电机发电进行焊接的电焊机,焊接电流稳定,使用寿命较长。缺点是噪声大、效率低、焊机成本高,属于限制不再生产的焊机。使用时,要定期更换电刷。型号为AX系列,例如AX-320。

2.弧焊整流器

弧焊整流器是一种常用的直流弧焊电源,它是利用交流电经过变压、整流后获得直流电的。弧焊整流器有硅弧焊整流器、晶闸管弧焊整流器和晶体管弧焊整流器三种。按结构不同,弧焊整流器可分为磁放大器式、动圈式、动铁式、附加变压器式等多种类型;根据弧焊整流器外特性的不同,又有下降特性-ZXG、平特性-ZPG、多特性-ZDG等多种型号。弧焊整流器既可用作焊条电弧焊电源,也可作为埋弧焊电源。图6-4为具有下降外特性的硅弧焊整流器ZXG-300的外形图。

图6-4 ZXG-300型弧焊整流器外形图

下降外特性的含义就是随焊接电压的降低,焊接电流加大,电压为零时,短路电流不是很大。也就是焊接时,弧长越短焊接电流越大,焊条与工件接触短路时电流不会太大。

ZXG-300型硅弧焊整流器属于磁放大类型,其空载电压为70V,工作电压为25~30V,电流调节范围为15~300A。

三、焊 条

1.焊条尺寸

焊条就是金属焊芯外涂药皮的熔化电极。普通焊条是在直径2~5mm的低碳钢丝外面压涂上酸性或碱性药皮,加热烘干而成的。如图6-5所示,为了便于焊条的金属接触工件燃弧,将焊条前端的药皮磨成45°的倒角。为了导电,在焊条的尾部去掉一段药皮,以便于夹持在焊钳上。

以焊芯直径尺寸称呼焊条直径。直径5mm的焊条,药皮的外直径比5mm要大得多。常见的焊条直径是:φ2、φ2.5、φ3、φ3.2、φ4、φ5、φ6mm,造船厂等专业工厂也使用φ10mm,甚至更粗的焊条。最常用的焊条直径是φ3.2、φ4、φ5mm。焊条长度一般在250~450mm之间。

图6-5 焊条

2.焊芯与药皮

焊条中间的金属丝是焊芯,它既作为通电的导体,又不断熔化,与母材熔合后形成金属焊缝,所以要依据母材选择焊条。在用于CO2焊和埋弧焊气焊等熔焊方法时,金属丝不包裹焊药,称为焊丝。焊芯牌号用“焊”字拼音的第一个字母H,后面缀以钢号表示,如H08A、H08Mn2Si等。

药皮是将锰矿粉、钛铁矿粉、长石、萤石、菱镁矿等许多粉料用水玻璃混合后,用油压机或螺旋机压涂,由自动化生产线生产。

当生产中需要少量特殊焊条时,可以查资料自行制作。

药皮的作用主要是产生气体保护焊缝、参加冶炼添加金属元素、形成电离气体稳定电弧、形成药皮覆盖焊缝。

3.常见材料的焊条选用

焊条的选用主要是依据图纸要求。根据金属材料选用的常见焊条型号如下。

(1)焊接一般低碳钢薄板结构用E4313(J421)高钛钠和高钛钾型焊条。

(2)焊接较重要的低碳钢结构和同强度的低合金钢,如12Mn、09Mn2、09MnNb等用E4303(J422)钛钙型焊条。

(3)焊接较重要的低碳钢结构也可以用E4301(J423)钛铁矿型焊条。

以上三种焊条用交流电源或直流电源都可以,焊接最常见的Q235(A3)经常使用这三种焊条。

(4)焊接中碳钢及某些重要的低合金结构钢,如16Mn、35钢等,使用E5016(J506)低氢钾型和E5015(J507)低氢钠型焊条。E5016为交直流两用,E5015只可以用直流电源焊接。这两种焊条含氢量低,使用前应烘干,以祛除水分。

(5)焊接1Cr18Ni9Ti等不锈钢,常用E308-16(A102)钛钙型焊条,交直流两用。

以上焊条的型号是新型号,括号内是旧型号。焊接低碳钢的焊条不受潮时,焊接前不用烘干。

四、手工电弧焊的基本原理

1.焊缝的形成

手工电弧焊是利用电弧放电时产生的热量加热,熔化焊条和工件,从而获得牢固焊接接头的一种电弧焊方法,见图6-6。焊条与工件间产生的电弧加热焊条和工件,焊条熔化后,产生保护气体和熔滴,在工件表面形成焊缝和渣壳,焊接后去除渣壳露出焊缝。

图6-6 手工电弧焊示意图

2.焊缝形成的基本原理

焊条(也称电极)和焊件分别接至焊接电源的两个输出端上。焊接时,首先要引弧,将焊条端部与工件接触。当焊条与焊件接触时,焊接回路处于短路状态,由于接触点的接触面积较小,又通过较大的短路电流,此处将产生大量的电阻热,使焊条端部和焊件局部迅速融化,甚至部分金属被蒸发。随着焊条的提起(2~4mm),两极间的空气间隙被强烈加热并电离,电弧被引燃,电弧温度高达3 000~6 000℃。在电弧的高温作用下,钢板和焊条熔化。焊条熔化后分成两部分:金属焊芯以熔滴形式向熔池过渡,焊条药皮在熔化过程中产生一定量的气体和液态熔渣。焊接过程中,药皮产生的气体包围在焊条、电弧和熔池周围,使之与空气分开,防止工件的氧化,防止氮气和氢气对焊缝的危害,液态熔渣浮在熔池上面阻止液体金属与空气的接触,均有隔离保护作用,见图6-6。随着焊条的移动,熔池前方的焊件和焊条继续熔化,形成新的焊缝。后方熔池液体金属逐渐冷却结晶形成焊缝,液态熔渣凝固形成渣壳,覆盖在焊缝表面上起保护作用。

五、手工电弧焊的特点

由于手工焊能在所有位置上焊接,尤其适合于结构形状复杂、小件、短焊缝和不规则焊缝的焊接,如管道的接头、钢板和型钢内复杂组件的接头等。另外,手工电弧焊所使用的设备也轻便简单,成本较低,操作灵活,便于掌握,维修方便,因此手工电弧焊仍是目前常用的焊接方法。手工电弧焊的主要缺点是生产效率低。这是因为:焊条药皮限制了焊接电流和电流密度不能过大,否则药皮易发红、脱落,失去保护作用,故焊接速度不能过快,一般不超过每小时6~8m,完成一条焊缝往往需要不断更换焊条,对厚板还需要开坡口进行多层焊接,这不仅造成焊条的浪费,提高了焊接成本,而且降低了生产率。手工电弧焊与自动电弧焊相比,劳动强度较大,焊工在高温、高热、强烈的弧光辐射下工作,劳动条件很差。因此,从保证焊接质量、提高生产率、改善劳动条件等方面出发,应逐步把焊接从手工劳动转向机械化与自动化。

六、手工电弧焊工艺

1.焊逢形式

手工电弧焊用于结构工程的连接形式是复杂多样的。按施焊空间位置可分为平焊、立焊、横焊和仰脸焊四种,见图6-7。

图6-7 焊缝的空间位置

按焊接接头形式可分为对接接头、角接接头、T形接头、搭接接头、十字接头、端接接头、卷边接头等,见图6-8。

图6-8 焊接接头种类

2.坡口形式

坡口形式如图6-9所示,图中所示的装配间隙为2~4mm,钝边高为2mm。

图6-9 焊缝坡口形状

3.焊前准备

焊件开坡口,一是为了使电弧能深入到焊缝根部,保证根部焊透,便于清除熔渣,获得较好的焊缝成形;二是为了调节焊件和填充金属在焊缝中的熔合比。坡口角度的大小将影响焊缝金属的化学成分和焊接接头质量。通常是随板厚的增加,坡口角度减小。钝边的作用是保证根部焊缝既能焊透,又不被烧穿。间隙的作用是保证根部焊透。

选择坡口形状时,主要考虑以下因素:尽量提高生产率、减少焊条消耗量;焊到性要好,保证根部焊透;坡口形状容易加工;焊接变形要小。一般同样厚度的接头,采用X形坡口比V形坡口节省焊条,焊后变形小;采用U形和双U形坡口又比V形坡口和X形坡口好,但加工困难,需要用刨边机刨边,主要用于较重要的焊件结构。

选择坡口加工方法时,应根据工件的尺寸、形状及现场具体条件而定。目前常用的加工方法:剪切(适于I形坡口);气割(适于V形、X形、Y形、K形等坡口);刨边(适于直边任何形式的坡口,且尺寸精度较高);车削(主要适于管子的坡口加工);碳弧气刨(常用于清理焊根时的坡口加工)。

4.规范参数的选择

正确地选择规范参数是手工电弧焊获得高质量焊缝的首要条件。其主要规范参数有:焊条直径、焊接电流、电弧电压、焊接速度、焊接层数、焊条牌号、电源种类和极性等。由于焊前准备、焊工的技术水平、坡口形状选择及工艺要求和现场情况等的不同,规范参数的选择可以是多种组合。

(1)焊条直径的选择主要考虑下列因素。

1)焊件厚度。焊件厚度较大,应选择直径较大的焊条。从提高生产效率的角度看,应尽量选择直径较粗的焊条,但过粗会造成焊缝出现缺陷。一般焊条直径的选择范围,可参考表6-1推荐数据。

表6-1 根据焊件厚度选择焊条直径

2)焊缝位置。平焊时的焊条直径应比其他位置大些;立焊时焊条直径最大不超过5mm;仰脸焊、横焊时最大直径不超过4mm;否则,熔池过大易造成融化金属下淌,不利于焊缝成形。

3)焊接层数。多层焊时,为防止产生未焊透的现象,在焊第一层焊道时应选用较小的焊条直径,以后各层尽可能选用大直径焊条。焊接结构件时,第一道焊缝常采用φ3.2的焊条。

(2)焊件电流对焊接质量和生产效率有较大影响。电流过大,易使药皮发红、脱落,同时还会造成焊缝咬边、烧穿等缺陷;电流过小,易产生未焊透、夹渣等缺陷。焊接电流的大小取决于焊条直径和焊缝位置,即对一定直径的焊条有一个合适的电流选择范围,可以参考下面的经验公式计算:

![]()

式中 I——焊接电流(A);d——焊条直径(mm);k——经验系数。

焊条直径d与经验系数K的关系见表6-2。

表6-2 焊条直径与经验系数的关系

根据上式计算出的焊接电流只是一个参数数值,在实际生产中还应考虑其他因素加以修正。

另外,立焊、横焊时的电流应比平焊小10%~15%;仰焊比平焊小15%~20%;碱性焊条的电流比酸性焊条要小些。焊工还可通过观察金属飞溅、焊缝成形及焊条熔化等情况进一步调整电流的大小,在保证质量的前提下尽量提高焊接电流,以增加熔透深度和提高生产率。

(3)手工电弧焊时,电弧电压和焊接速度的选择一般无原则性规定,可由焊工视具体情况灵活掌握,在保证质量的前提下尽量采用短弧焊和较大焊接速度。一般控制在:弧长1~4mm,电弧电压16~25V,焊接速度6~8m/h。

(4)焊件厚度较大时常采用多层焊。对于低碳钢和强度等级较低的普通低合金钢,每层焊缝的厚度对焊缝质量影响不大。而对质量要求较高的焊缝,每层厚度尽量不大于4~5mm。经验认为:每层的厚度等于焊条直径的0.8~1.2倍时效果最好。焊接层数可按下式估算:

![]()

式中 n——焊接层数;δ——焊件厚度(mm);d——焊条直径(mm)。

(5)选择焊条时,应根据焊件的力学性能、化学成分、工艺要求、结构特点来考虑。另外,还应考虑生产率、施工条件、经济性等多方面因素优选焊条。对于一般结构,通常采用酸性焊条E4303、E4301;对于重要结构,宜采用碱性焊条E5016、E5015。

电源的选择首先要考虑现有设备,其次是焊条的种类。直流电流比交流电源稳弧性好。一般在无特殊要求下,应优先考虑交流电源。

5.手工电弧焊焊接技术

(1)基本操作。手工电弧焊的焊接过程,即引弧、运条及收尾均是靠手工完成,因此焊工的焊接技术与经验是保证焊缝质量的重要因素之一。

1)引弧。手工电弧焊的引弧方法有两种:划擦法和撞击法。划擦法的动作似划火柴,多用于碱性焊条;撞击法是将焊条末端与工件表面垂直地接触形成短路,然后迅速提起2~4mm,便可引燃电弧。

2)运条。引弧后进入焊接运条过程。焊条的运动同时有三个方向:朝熔池方向逐渐送进;沿焊接方向移动;沿焊缝横向摆动。常用的几种运条方式见图6-10。图(a)是直线形运条;图(b)是直线往复形;图(c)是锯齿形;图(d)是月牙形;图(e)是三角形;图(f)是圆圈形;图(g)是八字形。利用运条形状的不同可以调节焊缝的宽度、熔池的深度、焊缝表面的形状、防止焊漏等。根据不同板厚和不同焊接位置选择不同的运条方式。

图6-10 手工电弧焊运条方式

3)收尾。焊接结束时的收尾动作,包括熄弧和填满弧坑。常用方法有:

划圈收尾法。焊条在收尾处作圆圈运动,直至填满弧坑时再熄灭电弧。这种方法适于厚板焊接收尾;

反复断弧法。在焊缝收尾处反复熄弧、引弧数次,直至填满弧坑。这种方法适于薄板焊接。碱性焊条不宜采用,否则易出现气孔;

回焊收尾法。焊条在收尾处立即停住,同时改变焊条角度回焊一小段,直至填满弧坑,然后慢慢拉断电弧。此法适于碱性焊条焊接。

4)焊缝的起头与接头。焊缝的起头是指刚开始焊接的那部分焊缝。为保证此处焊缝有一定的余高,一般在引弧后拉长电弧使焊件预热,然后再缩短电弧进行正常焊接。

接头是指更换焊条时焊缝前后的连接处。为保证焊缝接头处宽窄、高低一致,常采用的方式见图6-11。采用图(a)和图(b)时,可在各焊缝的起头或收尾的附近未焊处引弧,拉长电弧预热后回到弧坑处稍停片刻,然后以正常的弧长进行焊接。采用图(c)和图(d)时,当焊条焊到前焊缝的起头或收尾处时,将电弧略微拉长并继续向前焊接一段距离(10~20mm)的重复焊缝,然后再拉断电弧。

5)定位焊。在大型结构组装焊接时,为保证装配尺寸,常用手工电弧焊点固焊缝,即定位焊。由于定位焊缝较短,并作为正式焊缝留在结构中,故对其质量及尺寸要求与正式焊缝相同。定位焊缝的尺寸可参考表6-3。

图6-11 换焊条时焊缝的接续方法

表6-3 碳钢定位焊缝的尺寸/mm

(2)常见结构的焊接技术。

板件与板件的焊接是最常见的金属结构形式。按焊缝位置分为:平焊、立焊、横焊和仰脸焊。

1)平焊。平焊是所有焊缝位置中最易保持熔池形状和成形的一种焊接位置。因此,平焊可以用较大直径的焊条和焊接电流。平焊又分为对接平焊、横角焊和船形焊。

对接平焊。板厚小于6mm时一般不开坡口,板厚小于3mm时可采用单面焊,板厚为3~6mm时可采用双面焊,见图6-12。焊接时的运条方式一般为直线形,焊条倾斜角度为65°~80°,焊条的倾斜角度应随药皮的跟进状况进行调整,药皮超前时,将焊条放平一些,药皮落后较远时,将焊条立一些。正面焊运条速度稍慢,以保证一定熔深,反面焊时速度可适当快些。在剖面图上,两焊缝应完全熔透,中间不允许有未焊到的情况。

图6-12 不开坡口的对接平焊

板厚等于或大于6mm时均开坡口。坡口形式为V形或X形,可采用多层焊或多层多道焊,以保证焊透,见图6-13。

图(a)表示焊接开坡口的接头时,焊条的倾斜角度一般控制在70°~90°,如果药皮超前于焊条端部,将焊条向水平倾斜,焊条倾角为35°~45°,待药皮正常后再恢复正常角度。如果药皮滞后,离熔池太远,失去保护熔池的作用,将焊条反向倾斜,如图示的120°。

图6-13 开坡口的对接平焊

坡口的多层焊如图(b)、图(c)所示,控制焊缝质量的关键是打底焊,一般用φ3.2~4mm的焊条打底,运条方式为直线形或往复直线形,焊条角度见图(a)。中间各层可用较大的电流和较粗的焊条,运条方式为直线形或锯齿形,并采用短弧焊接。注意在焊条摆动时应在坡口两侧适当停留,以防产生未熔合和夹渣等缺陷,中间稍快。焊条角度视具体情况而定,并适当调整。盖面层的运条方式为锯齿形或月牙形,焊条角度为85°~90°。

2)横角焊。焊接角焊缝时,焊缝易出现咬边和焊脚长度不均等缺陷,尤其是在两板厚度不等时更为突出。因此,焊接时应注意焊条角度,以保证两板具有相等的焊角高度,见图6-14。图(a)表示被焊接板厚相同时焊条的左右方向倾角,图(b)、图(c)表示被焊接板厚不相同时焊条的倾斜角,立板较薄时,焊条要向立板方向倾斜。图(d)表示焊条向前进方向的倾角。焊接方式和运条方式根据两板厚而定。

图6-14 横角焊时的焊条角度

3)船形焊。船形位置焊缝是最便于焊接的位置,应尽可能使焊件处于船形焊位置,见图6-15。这样可以采用较大的焊接电流和焊接速度,提高生产率,同时还可避免横角焊产生的缺陷。船形焊时运条方式为月牙形或锯齿形。多层焊时,第一层用直线形,焊条与前进方向的倾斜角度为50°~60°。

图6-15 船形位置焊接

4)立焊。立焊一般是由下向上施焊;立焊时,由于焊条的熔滴和熔池金属受重力作用而下流,焊缝成形较困难。故采用较小的焊条直径和焊接电流,并采用短弧焊接,焊条由下向上倾斜,利用电弧吹力托住熔池。

不开坡口的对接立焊,运条方式为直线形或稍作摆动的直线形。开坡口的对接立焊,一般都采用多层焊。在进行打底焊时,宜用小直径的焊条,运条方式与不开坡口的对接立焊相同;中间各层焊接电流可略大些,运条方式为月牙形,为避免铁水下流,在坡口两侧应适当停弧,中间稍快些;盖面层运条方式要根据对焊缝表面要求而定,常用月牙形或锯齿形。注意,立焊时均采用跳弧法进行焊接,见图6-16。这种焊接方法可不断重复熔化—冷却—凝固的过程,有效地防止了熔化金属的流失。图(a)表示跳弧法,图(b)表示断弧法。图(c)表示盖面时的月牙形运条方法,在焊缝两侧稍作停留。

图6-16 立焊时跳弧焊、断弧焊、盖面焊法示意图

焊条角度在焊接过程中从下至上应有变化,见图6-17。在开始焊接时,如图(a),焊条应横一些,在中间时,如图(b),立一些,到上边再立一些,见图(c)。图6-17(d)表示焊条在左右方向不偏。

若使用专用的立向下焊条,可进行由上向下的施焊。

5)横焊。横焊时熔化金属也受重力作用而下淌,情况与立焊类似。因此,为保证焊缝质量,横焊采取的措施与立焊相似,只是横焊时的焊接电流可比立焊时稍大些。

图6-17 立焊时跳弧焊法示意图

焊件厚度小于5mm时一般不开坡口,焊条角度见图6-18。运条方式可采用往复直线形(适于薄板)或斜圆圈形及直线形(适于较厚板)。

图6-18 不开坡口横焊时的焊条角度

焊件厚度较大,需要开坡口时,一般下板不开坡口或坡口角度小于上板,这有利于焊缝成形。开坡口横焊均采用多层多道焊,焊第一层时用直线跳弧法运条,引弧处应在下板根部,焊条角度见图6-19(a)。中间各层采用直线形或斜圆圈形运条方式,焊条角度见图6-19(b)。盖面层由下而上叠焊而成,各道焊条角度见图6-19(c),运条方式为直线形,最后一道焊缝宜采用小的焊接规范。

图6-19 开坡口横焊时各道焊缝焊条角度

6)仰脸焊。仰脸焊是所有位置焊接中最困难的一种焊接方法。焊接时熔池倒挂,焊缝成形相当困难,因此必须采用小直径焊条和较小焊接电流,以减少熔池体积。同时,应采用短弧且稍快的焊接速度进行焊接,以确保熔滴尽快过渡到熔池中,从而防止熔化金属向下垂落。

焊件厚度小于4mm时可不开坡口。运条方式为直线形或往复直线形跳弧法,焊条角度见图6-20。

图6-20 不开坡口仰脸焊时的焊条角度

开坡口进行较厚板对接仰焊时,宜采用多层焊或多层多道焊。第一层焊缝运条方式及焊条角度同薄板仰脸焊相同;中间各层及盖面层可采用锯齿形或月牙形运条方式。焊条角度应根据每一层的焊缝位置作相应的调整,角度范围为70°~80°。

仰角焊比对接仰焊容易掌握。根据焊脚尺寸的要求不同,可采用单层焊、多层焊或多层多道焊。单层焊时,运条方式为直线形或往复直线形;多层焊或多层多道焊时采用斜圆圈形运条方式。焊条角度见图6-21。

图6-21 仰角焊时的焊条角度

第二节 手工气割用设备及操作技术

钣金工、冷作工经常用到气割,因此需要掌握一些气焊与气割方面的基本操作技术。

一、气焊、气割用气体及设备

1.氧 气

气焊、气割使用的氧气,是从空气中制取的。工业用氧气的纯度分为两种,一级氧气纯度大于99.2%,二级氧气纯度大于98.5%。对气焊气割质量要求较高时,应采用纯度在99.5%以上的氧气。

氧气瓶的构造见图6-22,它主要由瓶体、瓶阀、瓶帽、瓶箍、防震胶圈等组成。

图6-22 氧气瓶

氧气瓶主要用低合金钢制成,为了使瓶体在直立时保持稳定,通常把瓶底部制成凹形。

瓶体上部瓶头内壁上加工螺纹,可用来旋上瓶阀。瓶头外部套上瓶箍可以旋紧瓶帽,以便保护瓶阀不受冲击损坏。瓶身套上防震橡胶圈以减震。

氧气瓶外表涂上天蓝色,以示区别于其他气体。乙炔气瓶是白色,CO2气瓶是黑色。我国生产的氧气瓶规格见表6-4。

表6-4 国产氧气瓶规格

氧气瓶是一种高压容器,除了对选用的原材料、氧气瓶的制造过程进行严格的质量检查以外,还必须对完工的瓶体进行高压试验,试验压力取工作压力的1.5倍,合格才能出厂。

氧气瓶在使用过程中,还必须定期地进行复查,以确保安全使用。

2.氧气瓶的使用方法

氧气瓶在放置时,应直立放置,瓶嘴向上。不能在阳光下暴晒,贮存处应有防雨棚。冬天时,氧气瓶嘴易冻冰,应先用温水化开后,微开氧气阀,放一点氧气,吹干瓶嘴后再使用。用手扶瓶身,用手锤轻敲瓶底,可根据瓶身震荡的感觉不同而测知瓶内是否有氧气。使用氧气瓶时,要轻放,防止磕掉瓶嘴。万一磕掉瓶嘴,不要动它,由瓶嘴喷出蓝色氧气,瓶身可能转动并发出声音。

氧气瓶阀是氧气瓶头部控制氧气开通和关闭的阀门。氧气瓶阀是QF-2铜阀。使用时旋转手轮,带动阀杆转动,通过传动片使活门向上或向下旋转移动。活门上移使气门开启,瓶内氧气从进气口经过气门由出气口流出,向下移动时压紧了密封垫料,使活门关紧。氧气瓶嘴发生故障应由专门部门修理。瓶阀阀体常用黄铜或青铜制成,而密封垫料则用不燃烧和无油质的材料。瓶嘴处禁油。

瓶内氧气不能用尽,要留0.3MPa的余压,并关紧瓶阀,以防止空气进入。

3.氧气减压器

气焊、气割时对氧气压力要求不高,而钢瓶内储存气体的压力又很高,两者之间具有很大的差距。为了使钢瓶内的高压气体调节成工作时的低压,而且在使用过程中能保持低压稳定,要使用氧气减压器。氧气减压器的构造见图6-23。常见的氧气减压器为QD型单级氧气减压器,低压表的量程是0~4MPa,高压表为0~25MPa。

氧气减压器的使用方法如下。

(1)将管壁较厚、红色的氧气胶管端部用热水烫一会儿,用力旋转套入胶管接头,然后必须用细铁丝缠两到三圈并拧紧。

(2)将氧气瓶的阀门慢慢打开一点,吹净氧气瓶嘴。

(3)调节氧气瓶嘴接头在氧气减压器上的拧入深度,以免拧入氧气瓶嘴太浅或拧入氧气表的深度太浅。

(4)检查氧气瓶嘴接头,确认无杂质后,拧入氧气瓶嘴。拧进适当深度后,旋转减压器稍微加力后,用扳手拧紧接头螺栓。注意不要用力过大,损坏螺纹,又要拧紧,防止氧气表脱落。

(5)左旋松开调压螺杆,防止冲击压力损坏减压器。

(6)左手扶住减压器,右手用扳手缓慢打开氧气瓶阀,可见高压表指针摆动,显示氧气瓶内压力。

(7)右旋调压螺杆,边加压边观察低压表的指针摆动,到合适压力后,停止加压。由于工作时低压指针会下降,顶压时可以使压力稍微高一点。

(8)卸表时也要先松开调压螺杆,再关闭氧气瓶阀。关闭氧气瓶阀的力量千万不能过大,否则会损坏氧气瓶阀。氧气表放置不用时,调压螺杆一定要松开,拧紧过度会损坏氧气表。

(9)氧气减压器严禁沾染油脂,以免燃烧。

图6-23 氧气减压器

4.乙炔气

乙炔(又称电石气),分子式为C2H2。在常温下是无色气体,由于含有大量的磷化氢(H2P)和硫化氢(H2S)杂质,所以具有一种特殊的臭味和毒性。

在一般状态下,乙炔气比空气轻,1m3乙炔气重约1.09kg。乙炔气能够溶解在多种液体中,例如水、丙酮等。乙炔气是一种易爆气体,加热加压会爆炸,和空气混合见明火会产生爆炸。乙炔气长期与铜、银等物质接触生成的化合物也极易发生爆炸。乙炔气与氧气混合的燃烧温度可达3 100℃。

乙炔气的制取是电石加水分解得到的。工业上制造电石是把生石灰(氧化钙CaO)与焦碳放在电炉中熔炼后注入钢模中,凝固而成的。电石的分子式是CaC2。电石与水反应后生成乙炔气和氢氧化钙Ca(OH)2。每千克电石至少能发出250L以上的乙炔气体。

目前广泛采用乙炔气瓶储存乙炔气。

5.乙炔气瓶

乙炔气瓶内装有多孔性填料,如活性炭、浮石等,乙炔能大量溶解在丙酮中,瓶内灌满丙酮。大量的乙炔溶解在其中,而不能像氧气那样压缩,高压乙炔会爆炸。

乙炔气瓶外表涂成白色,容积通常为40L,充气后15℃时的贮存压力为1.5MPa。乙炔气瓶的示意图见图6-24。

乙炔瓶的使用注意事项如下:

(1)连接好乙炔减压器后再打开瓶阀,调好工作压力后再使用乙炔气。

(2)乙炔气瓶必须直立放置,不得卧放,如果卧放,易燃的丙酮流出遇火会引起燃烧和爆炸。

(3)乙炔瓶体表面温度不得超过40℃,因此,不能在阳光下暴晒,应远离明火。温度过高会降低乙炔在丙酮内的溶解度,瓶内乙炔压力升高,容易发生爆炸。

(4)运输乙炔气瓶时不能受剧烈的震动和撞击。

(5)不能将乙炔气用空,以防止空气进入。要至少留有0.05MPa左右的瓶压。

图6-24 乙炔气瓶

6.乙炔减压器

乙炔减压器的作用是将瓶内的压力调整到工作压力,并使工作压力不因瓶内压力的变化而改变。如图6-25所示,减压器有高压表、低压表用以显示瓶内压力及工作压力。用调压螺杆调节工作压力,胶管接头连接乙炔胶管,螺旋压紧器连接乙炔气瓶。

目前,广泛使用的是QD-20型单级乙炔减压器,高压表的量程是0~25MPa,低压表的量程是0~0.25MPa。

乙炔减压器的使用方法如下。

(1)将绿色的乙炔橡胶管接在胶管接头上,并用细铁丝扎牢。

(2)打开乙炔瓶阀吹一下瓶口杂质,立即关严。

(3)松开螺旋压紧器的压紧螺栓,将螺旋压紧器套在乙炔瓶嘴上,接口对准瓶嘴后,拧紧螺旋压紧器的螺杆,将减压器固定在瓶嘴上。

(4)完全松开调压螺杆。

(5)逆时针缓慢拧开乙炔气瓶的阀门,防止因高压气体冲击而损坏减压器。这时,高压表应该显示瓶内压力。

(6)顺时针旋进减压器的调压螺杆,同时观察低压表的指针,达到工作压力后,再旋进一点,工作中气体流出时,压力会稍有降低。

(7)停止使用时,闭火后将减压器的调压螺杆放松,关闭乙炔瓶阀,卸下减压器,缠好胶管后,妥善保管。

图6-25 乙炔减压器

7.焊炬与割炬

(1)焊炬的结构见图6-26。射吸式焊炬是靠氧气流的喷射作用带动乙炔气向前,混合后在焊嘴喷出,点燃后形成火焰。射吸作用可以防止混合气回流引起回火。常用的焊炬型号有:H01-6、H01-12、H01-20。H代表焊炬,01是射吸式,6、12、20代表焊接低碳钢时的最大板厚,每个型号有1~5个号码的焊嘴,号数越大,焊嘴孔径越粗。焊接时,应根据被焊板厚选择焊炬和焊嘴型号。

使用焊炬时,要将氧气管用铁丝扎牢。此处漏氧气很容易失火而烧伤手腕。乙炔管不要扎牢,回火时可以随时拔下,用手将乙炔带折叠,待回火结束后再插到乙炔接头上。点火时,要少开一点氧气,不给氧气会冒黑烟,氧气给多了又会点不着。

图6-26 射吸式焊炬的构造原理

(2)割炬是用气体火焰进行气割时的主要工具。它的作用是使可燃气体和氧气在割炬里混合以后,形成具有一定热能和形状的预热火焰,并在预热火焰的中心喷射出高压的氧气流来进行气割工作。

割炬的种类很多,在通常情况下,根据可燃气体和氧气混合方式的不同,把它分为射吸式和等压式两种;也可根据用途的不同把它分为普通割炬、重型割炬和焊割两用炬三种类型。常用的割炬是普通射吸式割炬,工作原理见图6-27。

与焊炬不同,氧气接管在上面。氧气分两路,一路向下与乙炔气混合产生射吸作用,点火后形成预热火焰;另一路经高压氧阀门、高压氧管,从割嘴喷出,形成切割气流。

常用的割炬型号有:G01-30、G01-100、G01-300。G代表割炬;01代表射吸式;30、100、300代表最大气割厚度。G01-30、G01-100有1、2、3号三个割嘴,G01-300有四个割嘴,号越大割嘴孔径越粗。

图6-27 射吸式割炬构造原理图

割炬的使用方法如下。

(1)将红色的氧气管端头用热水烫一下,插入割炬的氧气管接头,用细铁丝拧紧胶管,既不要拧破又要拧紧胶管。用手用力拔,应拔不下来。乙炔管则插上即可。

(2)检查割炬的射吸能力。将三个阀门都打开,拔下乙炔管,用手指轻按乙炔进气管口,应能感到一股吸力,有些工人将下唇内侧接触乙炔进气口,可以更明显的感到吸力。如果吸力不大,则不能正常使用,一般要拆开割炬清理内部的积灰。

(3)按正确顺序点火。先将乙炔阀打开,再稍打开低压氧阀门,然后点火,将割炬放平,火焰方向指向左前方,用打火机或火绳在割嘴下方点火。

(4)调整火焰。将氧气减小,火焰会变红,慢慢加大氧的流量,可见白色的焰心逐渐变小,当焰心变为几毫米长时,再加大氧气,焰心也变化不大。刚好收回焰心的火焰称为中性焰,气割用中性焰。在中性焰的基础上,再加氧变为氧化焰,减少氧变为碳化焰。

(5)调整火焰能率。割厚板时,应采用大号割炬,用适当的割嘴。加大乙炔流量的同时加大氧气流量,火焰的能率就变大。气割较薄钢板时使用较大火焰能率会造成浪费,气割较厚钢板时使用较小的火焰能率会割不透。

(6)要想获得高质量的割缝,火焰形状要好,高压氧气流束(俗称“风线”)形状要好。这就要求经常保持割嘴内外的清洁,可以用不同直径的钢丝作成通针,也称透针,清理割嘴的内外通道。可以从钢丝绳上拆下细钢丝。用不锈钢细焊条制作刮刀时,可将端部磨成三角形棱面。可以用钢锯条作成小刀,刮去割嘴内部的黑灰。

(7)回火时,一般可见火焰熄灭,并听见“滋滋”的火焰向内燃烧的声音,此刻,要立即关闭高压氧和低压氧,一般情况下回火应立即停止。如果回火还不停止,要关闭乙炔阀门,因为关闭乙炔阀要拧好几圈,时间来不及,一般的经验是立即折叠乙炔带,停止乙炔的供应,回火自然停止。更为简便的方法是立即拔下乙炔胶带,并用拇指堵住端口,待回火结束后,再插上乙炔胶带。

(8)闭火时,应先闭高压氧,再闭乙炔,最后闭低压氧。

(9)气割结束后,松开氧气和乙炔的顶压螺栓,关闭氧气瓶和乙炔气瓶的瓶阀,卸下减压器。从减压器上卸下胶管。连同割炬和胶带应认真缠好妥善保管,防止灰尘、油污、重压。

二、手工气割操作技术

不论对于有经验的操作者还是新手,使用割炬时都要谨慎细心,否则不可能获得良好的气割效果。但在操作时,站立或下蹲的姿势总是以舒适稳定为先决条件,视线应以能看清前方割线的位置和观察到割嘴及工件为准。对于以右手为主握割炬的操作者来说,气割移动方向应自右向左,要移动自如,保持每段割线较长,尽量避免割嘴朝向操作者自身位置的方向移动。气割时呼吸要有节奏,肌肉放松,尽量用双手平稳而又灵活地握住割炬。

1.气割原理

用乙炔火焰加热低碳钢板时,金属先达到燃点,在高压氧气的助燃下,金属燃烧,并把燃烧热量向下传导,进一步向下燃烧,最后将钢板割开。

气割的过程可分为起割、移动和结束三个阶段。

(1)起割阶段。

首先点燃割炬的预热火焰,加热工件的边缘,待边缘预热到呈亮红色时,钢板即被加热到了燃烧温度,将火焰略微移到边缘以外,同时慢慢打开高压气割氧阀门,当看到被预热的红点在氧气流(风线)中被吹掉时,再加大气割氧气流量。当工件背面出现氧化铁渣随氧气流一起飞出时,就表明工件已被割透,割炬应根据工件的厚度用适当的速度向前移动。如被气割工件的周围有余量时,则要从余量处起割,然后移至气割线上;如果气割线两侧都是工件,没有余量,则起割要特别仔细,在慢慢加大气割氧的同时,要把割嘴往前移动,停止不动就会使氧气被往回返的气流扰动,在该处周围出现较深的沟槽。

(2)移动阶段。

在整个气割过程中,割炬移动的速度要均匀,割嘴与工件之间的距离应保持不变。每当气割者的身体要移动位置时,应先关闭高压氧气阀,待身体的位置移动好后,再将割嘴对准割缝的接割处适当加热,然后慢慢打开高压气割氧气阀,继续向前气割。

在整个移动过程中,应经常注意风线是否合适、对中。遇到割嘴灭火时应迅速关闭气割氧气阀,再关闭乙炔气阀,最后关闭预热氧气阀,这样可以防止回火并减少烟灰。

(3)结束阶段。

割嘴移动到临近终点时,要沿气割方向略微后倾一个角度,促使工件下部提前割透,以保证结束处割缝的质量。当割缝全部气割结束时,应迅速关闭气割氧气阀,并将割嘴抬起,再关闭乙炔气阀,最后关闭预热氧气阀。如果停止工作的时间较长,则应将供氧气和乙炔气的管道阀门关闭;如果是氧气瓶供氧,应关闭氧气瓶阀门,旋松氧气减压器调压螺丝。

2.手工气割时经常遇到的一些故障和排除方法

(1)火焰的故障。

不起燃:其主要原因是割炬中没有燃烧气体,或者是氧气的压力太大,乙炔压力太小。排除时要首先检查导气管是否漏气或堵塞;并检查压力表是否失灵,指示的压力是否正常。如发现有堵塞、漏气等情况,应关闭气阀,修理后再重新点燃火焰。

冬天乙炔管里面的水因冻结可能堵塞胶管,放室内暖化后用氧气吹除。用氧气吹过的乙炔管道内存有氧气,与乙炔气混合见火会爆炸,应多放一会儿乙炔气后再点燃。

(2)燃烧不良。多因气体压力不足或割嘴堵塞而造成,应熄灭火焰,检查气瓶的压力,用通针仔细地清理预热火焰的嘴孔,必要时拆开割炬彻底清理或更换割嘴,然后重新点火。

在冬天时还应检查减压器,如发现有冻结现象,应用热水浸透减压器以解冻,并擦干水分。如因割嘴上的倒顺螺母松脱而造成,则用扳手将螺母旋紧。如因割嘴孔眼严重损坏而造成,则应更换割嘴。如因崩裂的飞溅物质或氧化铁末阻塞出气孔,应用通针清理嘴孔。

(3)回火或割嘴发生爆裂声。因氧气压力过低或割炬受热温度太高而造成,应立即关闭割炬上的阀门,复查氧气瓶中的氧气容量,必要时换用满瓶,或把割炬头部浸入冷水中冷却片刻。如因喷嘴离工件表面太近而造成,则应重新调整到正确的距离上。如因割嘴旋得不紧而造成割嘴螺丝处的着火,要用扳手拧紧螺丝。

(4)气割气流的故障。出现气割的气流分散不集中,主要原因是由于割嘴孔被阻塞或气割气流喷射速度太低,可用清理割嘴和提高氧气压力的办法解决。

(5)材料本身的故障。材料的可割性恶劣:如因钢材含碳量过高,或含有对气割过程不利影响的各种合金元素(如含有钼、铬和铝等)而造成。对于含碳量在2%以上的钢材,均要经过预热,才能进行气割。

(6)气割发生中断。如果由于材料内部存在夹层缺陷而造成,则试以相反方向重新开始气割。如因气割速度过高所造成,应放慢气割速度。

三、手工气割的实例

1.型材的气割

根据型材放置的各种位置,有不同的气割顺序。割嘴要正对气割线,有时要有一定的前后倾角。下面通过示意图来表示常用的一些方法。

(1)角钢的气割。如果角钢是平放位置,原则上先割平面,然后从下往上割垂直边。如果是扣放位置,则从右往左割。见图6-28,图中剖面线方向表示割嘴的倾角方向。

图6-28 角钢的气割

(2)槽钢的气割。如图6-29所示。当气割将近结束时,应事先估计到割断的瞬间,槽钢是否会倾倒,要特别注意安全。

图6-29 槽钢的气割

(3)工字钢的气割。如图6-30所示。工字钢和槽钢的气割往往要遇到上挑的动作,在不可能割透的部位要倾斜割嘴,并要稍微抬高一点,不使其产生较深的沟槽。滑过该部位后,继续将其割透,向前接着气割。

图6-30 工字钢的气割

(4)圆钢的气割。首先应选择型号合适的割炬,清理好割嘴,需要气体流量很大时,可以同时用两个氧气瓶、两个乙炔瓶,用细圆管自制两个三通管,分别汇集后供给一把大号割炬。当圆钢直径不大时,可以从一侧向另一侧移动,一次割断。气割时,不要急于起割,在起割处垂直于圆钢表面加热,先使圆钢的侧面被预热到足够的温度后,逐渐打开气割氧,同时将割嘴从水平方向转成垂直方向,逐渐旋开高压氧,加大风线长度,当圆钢被割透就向前移动割嘴,气割时,割炬可以采用锯齿形横向摆动,直至全部割断,见图6-31中的气割步骤1、2、3。当圆钢直径较大时,一次很难割透,这时就应该根据情况,采用分成二瓣或分成三瓣等多瓣气割法,但分瓣割出的断口质量不及一次割出的好,如图6-31所示。气割时可以将厚棉垫铺在圆钢上,操作者骑在圆钢上进行。由于气割时间较长,又无法在气割中中断切割,要有足够的身体准备。

图6-31 圆钢的气割

2.薄钢板的气割

采用普通手割方法气割厚度为3~4mm的钢板是比较困难的,这是由于钢板很薄,割缝宽度过小,氧化渣不易吹净,在割缝的下缘形成了难以铲除掉的熔化金属滴和熔渣。这些残存的氧化铁渣往往阻碍气割缝的断开。若预热火焰控制不当,会使钢板过分受热,产生较大变形,而割缝两侧熔化的钢液在割嘴后方又融合在一起凝固,形成断不开的现象。

为了获得薄钢板气割的良好效果,应注意以下几点:

(1)选用G01-30型号割炬的小号割嘴;

(2)预热火焰能率要控制得小一些;

(3)割嘴离工件表面距离应保持在10~15mm左右。

(4)割嘴保持后倾30°~45°。

(5)气割速度要尽可能快。

(6)气割过程连续完成,避免中断。

也可以将薄钢板夹在两块8mm厚的钢板之间,中间叠放多层薄钢板,一起钻孔后,用螺栓将钢板紧固在一起。在起割线旁边废弃处钻通孔以方便起割。

3.厚钢板的气割

由于钢板较厚,上下受热不均匀,下层金属的熔化比上层金属来的慢,割缝会产生较大的后拖量,甚至使钢板割不透。由于气割过程中熔渣量大,割缝的下部很容易堵塞,影响了气割的顺利进行,为此要采取以下一些措施:

(1)选用与厚板相适应的割炬。如G02-500型割炬。

(2)保证气割过程有充足的氧气供应,不应发生中断。

(3)加大预热火焰能率。割嘴要垂直于起割位置,使钢板边缘的棱角得到充分预热,达到燃烧点后就逐渐开大气割氧气流,并使割嘴前倾5°~10°,待钢板完全被割透后,进一步加大气割氧气流,割嘴再改变为垂直位置。

(4)割嘴向前移动时始终保持垂直。割嘴与钢板的距离在3~10mm,在保持最佳气割速度的前提下,割嘴也可同时作均匀的横向月牙形或锯齿形摆动。

起割前后的状态如图6-32所示。图(a)表示对于厚度大于50mm的厚板,首先将割嘴置于割件边缘,并沿切割方向后倾10°~20°,待割件边缘加热到红色时,将割嘴转为垂直于割件表面继续加热,见图(b)。图(c)表示正常气割时的割缝。

图(d)表示还未割透就往前走,造成未割透而无法继续向前进行。

图(e)的左上角表示预热时只加热上面不加热侧面,是不正确的预热,无法割透钢板。图(e)的右边表示起头未割透就向前移动割嘴,造成未割透。

图(f)表示在前进时,割炬的之字形横向摆动。

图6-32 厚钢板的起割

(5)在气割过程中尽量避免发生中断。但遇到割不透现象时,应立即停止气割,选择割线的另一端重新起割。

(6)气割临近终点时,速度应缓慢降低,并使割嘴逐渐后倾5°~10°,使钢板能完全被割断。

气割厚度为50~300mm钢板时,氧气和乙炔压力的选择可参见表6-5。

表6-5 50~300mm厚钢材手工气割氧气和乙炔压力的选择

本章小结

铆工、白铁工、维修钳工等工种经常要操作电焊和气割,取得电、气焊工操作证,进行简单的电、气焊操作是十分必要的。本章介绍最基本的手工电弧焊和手工气割技术,内容力求实用,所以详细地介绍了设备实用方法和实际操作手法,相信依所述程序进行操作,必会逐渐掌握电焊、气割所用设备的操作方法和基本操作技术。

手工电弧焊机实际上就是变压器,将网电压变为低电压、大电流的焊接电流,其特点是短路时电流不会太大。根据所述内容可以很容易地判断出电焊机的类型,并会粗调和细调焊接电流。焊接和气割时,正确的操作是很必要的,包括如何往气瓶上安装减压器、如何安装胶管、如何检查焊炬和割炬的射吸能力、如何应对回火等。通过介绍厚板、圆钢等的气割方法,读者可以掌握一些技巧,达到举一反三的目的。

目前,CO2焊应用十分广泛,由于其操作专业性强,铆工掌握比较困难,本书未做介绍,相关内容请查阅其他焊接书籍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。