第二章 焊接基础知识

一、焊接方法的分类及各种基本概念

焊接是现代工业社会的一种极为重要的加工工艺方法。钢铁工业是现代工业的基础,据统计,工业发达国家钢产量的一半用于制作各种焊接结构。什么是焊接呢?焊接,是通过加热或加压,或两者并用,并且用或不用填充材料,使工件达到结合的一种方法。其实质是通过适当的物理———化学过程,让两个分离表面的金属之间能达到原子间的结合,从而使两金属连为一体。

(一)焊接方法的分类

焊接方法的分类很多,按照焊接过程中金属所处状态的不同,可以把焊接方法分为熔化焊、压力焊和钎焊三类。每一类又可分为不同的焊接方法。具体见图2-1。对于实际工作过程中的金属热切割、喷涂、碳弧气刨等都是跟焊接方法相近的金属加工方法,通常也属于焊接技术专业的工作范围。

对于我们常见的焊接方法如焊条电弧焊,属于焊接方法分类中熔化焊中的电弧焊。此外,对于我们较为熟悉的氩弧焊和CO2气体保护焊,则分属于熔化焊类下气电焊中的惰性气体保护焊和氧化性气体保护焊。

下面我们介绍一些焊接方法。

1.电弧焊

是目前应用最广泛的焊接方法,它包括有焊条电弧焊、埋弧焊、钨极气体保护焊、等离子弧焊、熔化极气体保护焊等。其中焊条电弧焊是各种焊接方法中发展最早,是目前仍然应用最广的一种焊接方法,手弧焊操作灵活、方便,配用相应的焊条可适用于大多数工业用碳钢、不锈钢、铸铁、铜、铝、镍及其合金的焊接。目前,大部分焊工的职业活动还是以手弧焊为主。

图2-1 焊接方法的分类

埋弧焊也称焊剂层下电弧焊,它以连续送进的焊丝作为电极和填充金属。焊接时,电弧在焊剂层下燃烧,将焊丝端部和局部母材熔化,形成焊缝。焊剂在电弧热作用下,部分熔化与液态金属反应,部分形成渣壳,把空气和熔池隔离开来,防止熔池金属被氧化。

埋弧焊可以采用较大的焊接电流,具有焊缝质量好、焊接速度高的优点。

钨极气体保护焊是一种不熔化极气体保护焊,它以熔点很高的钨棒作为电极,在钨极和工件之间的电弧使金属熔化而形成焊缝。同时保护气体(Ar、He)通过焊炬喷嘴输送到熔池,形成保护气体层。还可根据需要决定是否需填加填充金属,一般把这种焊接方法称为T1G焊。T1G焊最突出的优点是焊接质量高,所以它是连接薄板金属和打底焊的一种极好方法。例如,电站锅炉几乎所有的承压管道,都采用T1G焊打底。

等离子弧焊也是一种不熔化极电弧焊。它是把自由电弧经过三大压缩作用(机械压缩、热收缩、电磁收缩)作用后,形成几乎完全由带电粒子组成的等离子体,作为能源来进行焊接的。等离子弧挺直,能量密度大,焊接时产生的小孔效应,对一定厚度范围内的大多数金属可进行不开坡口对接。

电子束焊是以集中的高速电子束轰击工件表面时所产生的热能进行焊接的方法。它具有熔深大、熔宽小、焊缝金属纯度高的优点。它能焊接的材料厚度范围非常大(极薄板~300mm),且能解决异种金属、难熔金属、易氧化金属的焊接问题。

激光焊是以大功率相干单色光子流聚集而成的激光束为热源进行焊接的方法。激光焊可进行精确的能量控制,可实现精密微型器件的焊接。

2.钎焊

最为古老的一种焊接方法。钎焊是利用熔点比被焊材料低的金属作为钎料,通过加热使钎料熔化,靠毛细作用将钎料吸收到与接头接触的间隙内,浸润被焊金属表面,使液相与固相之间相互扩散而形成钎焊接头。钎焊前,必须清除干净被焊工件表面的油污、灰尘、氧化膜。

3.其他焊接方法

如气压焊、爆炸焊、摩擦焊、超声波焊、扩散焊等。

气压焊是利用氧-燃料气体加热工件端头,并施加足够的压力(顶锻力),以形成接头的一种固态焊接方法。主要用于对接钢筋、钢轨等棒材或型材。

爆炸焊是以炸药为能源进行金属间焊接的方法。它利用炸药的爆轰,使被焊金属表面发生高速倾斜碰撞,在接触面上造成一薄层金属的塑性变形,在十分短暂的冶金过程中形成冶金结合。

摩擦焊是利用工件接触端面在相对旋转运动中相互摩擦所产生的热,使端部达到热塑性状态,然后迅速顶锻,完成焊接的一种压焊方法。超声波焊是利用超声波频率的机械振动能量,连接同种金属或异种金属、半导体、塑料及金属陶瓷等的特殊焊接方法。

扩散焊是在一定的温度和压力下使待焊表面相互接触,通过微观塑性变形或通过待焊面产生的微量液相面扩大与待焊表面的物理接触,然后经较长时间的原子相互扩散来实现冶金结合的一种焊接方法。

(二)焊接接头基本概念

什么是焊接接头呢?焊接时,焊件在热源的作用下熔化形成液态的熔池,热源离开熔池后,熔池里的熔化的母材金属和填充金属冷却并结晶成固态金属,与母材连成一体,就形成焊接接头。焊接接头由焊缝、熔合区、热影响区和母材金属组成。如图2-2。

图2-2 焊接接头的组成

1-焊缝;2-熔合区;3-热影响区;4-母材

焊接接头的形式主要是由两焊件相对位置所决定的。主要有对接接头、6T字形接头、角接接头、搭接接头等。如图2-3。

图2-3 焊接接头的基本类型

(a)对接接头 (b)角接接头 (c)搭接接头 (d)T字形接头

1.对接接头

是两焊件表面构成大于或等于135°,小于或等于180°夹角的接头。是在焊接结构中应用最多的一种接头形式。如图2-3(a)。

2.角接接头

两焊件端面间构成大于30°,小于135°夹角的接头叫角接接头。一般用于不重要的焊接结构中。如图2-3(b)。

3.搭接接头

是两焊件部分重叠构成的接头。根据结构形式和对强度的要求不同,搭接接头又可分为I形坡口、塞焊、内角焊等几种形式,特适用于被焊结构狭小处以及密闭的焊接结构。如图2-3(c)。

4.T字形接头

是一焊件的端面与另一焊件表面构成直角或近似直角的接头,在焊接结构中也被广泛采用,特别是造船厂的船体结构中。如图2-3(d)。

(三)焊接坡口形式及尺寸

在焊接之前,往往要在焊件的待焊部位加工成一定几何形状并装配成沟槽,称为坡口。它可以保证焊条能伸入焊缝根部焊透,从而保证焊接质量和接头的强度。同时也可能调整焊缝中母材金属与填充金属的比例。

1.焊接坡口的形式

坡口的形式多样,但基本形式有如下几种,如图2-4所示。其他类型的坡口,可在基本坡口的形式上发展出来。

图2-4 焊接坡口的基本形式

(a)I形坡口 (b)V形坡口 (c)U形坡口 (d)X形坡口

(1)I形坡口:用于较薄金属件的对接。这种坡口的焊缝填充金属较少,如图2-4(a)所示。

(2)V形坡口:最常用的坡口形式。其形状简单,加工方便,焊接时为单面焊,不用翻转焊件。但焊后焊件容易产生变形,如图2-4 (b)所示。

(3)U形坡口:应用于厚板焊接,且能采用单面焊。U形坡口焊缝填充金属量少,且焊后变形小。但坡口加工困难,如图2-4(c)所示。

(4)X形坡口:在V形坡口基础上发展起来,也称双面V形坡口;在相同厚度的情况下,能减少焊缝金属填充量的1/2。且为对称焊,焊后变形小,如图2-4(d)所示。

2.坡口尺寸

(1)坡口面:焊件上的坡口表面叫坡口面,如图2-5所示。

图2-5 坡口面

(2)坡口角度:两坡口面之间的夹角称为坡口角度,用符号α表示,如图2-6所示。

(3)坡口面角度:焊件表面待加工的垂直面与坡口面之间的夹角叫坡口面角度,用符号β表示,如图2-6所示。

(4)根部间隙:焊件装配后,在焊接接头根部之间预留的空隙叫做根部间隙,常用符号b表示,如图2-6所示,其目的是打底焊时,保证根部能被焊透。

(5)钝边:焊件开坡口时,沿焊件厚度方向未开坡口的端面部分叫钝边。常用符号p表示,如图2-6所示,其作用是防止焊缝根部烧穿,钝边尺寸视焊接方法及采取的工艺不同而不同。

图2-6 坡口几何尺寸名称及位置

(6)根部半径:在T字形、U字形坡口底部的半径称为根部半径。用符号R表示,如图2-6所示。其作用是增大坡口根部的空间,使电极(焊条、焊丝)能够深入根部,保证根部能被焊透。

(四)焊件的空间位置

焊接时,焊件的空间位置由焊缝在空间的位置及工作方向确定,焊接位置可分为平焊、平角焊、横焊、仰角焊、仰焊、向上立焊及向下立焊等。板对接焊缝的位置由图2-7所示。

图2-7 板对接焊缝的焊件位置

(a)平焊 (b)立焊 (c)横焊 (d)仰焊

同样,T字形接头的焊件位置有三种空间位置,分别是平角焊、立角焊和仰角焊。如图2-8所示。管件的对接接头有全位置焊、横焊和斜焊。全位置焊是指水平固定管的接头,横焊为垂直管的对接接头,斜焊为倾斜管的对接接头。如图2-9所示。

图2-8 T字形接头的焊件位置

图2-9 管子的焊件位置

二、焊缝符号

焊工施焊时,如何知道要焊的焊缝在什么地方,开什么样的坡口,采用什么方法施焊等等一系列的问题呢?所以要会看图。可是怎样在图纸上把这些内容表示出来呢?这就是焊缝符号表示法。

根据国家标准《GB/T324-1988》的规定:焊缝符号是我国通用的一种工程语言,用于在图样上标注焊缝形式、焊缝尺寸和焊接方法。焊缝符号一般由基本符号和指引线组成,必要时加上辅助符号、补充符号和焊缝尺寸符号。

(一)基本符号

表示焊缝横截面形状的符号,反映出了焊前所开坡口或焊缝的截面形状。表2-1列出了不同形状特征截面或坡口形式焊缝的示意图及在图样上的表示符号。

表2-1 焊缝基本符号

续表

(二)指引线

为了在图上标注出要施焊的焊缝的位置,一般由带有箭头的指示线和两条基准线(一条为实线,另一条为虚线)组成(图2-10)的指引线指向待焊部位。基准线一般应与图样的底边相平行。基本符号标在基准线上,为确切表示焊缝的位置,对基本符号对基准线的位置规定为:

图2-10 指引线

焊缝在接头的箭头侧,基本符号应标在基准线的实线侧。图2-11(a)所示的焊缝符号表示截面形状为V形焊缝在箭头所指位置的这一侧。

焊缝在接头的非箭头侧,基本符号应标在基准线的虚线侧。图2-11(b)所示的焊缝符号表示截面形状为V形焊缝在箭头所指位置的另一侧;而对称焊缝和双面焊缝标注时不加虚线。如图2-11(c)所示。

图2-11 基本符号相对基准线的位置

(a)焊缝在接头的箭头侧(b)焊缝在接头的非箭头侧(c)对称焊缝和双面焊缝

(三)辅助符号

有时为了表示出焊缝表面形状特征,需采用辅助符号。辅助符号有三种,分别表示焊缝表面平齐、凹陷、凸起3种特征。符号与焊缝表面特征的对应如表2-2所示。一般情况下不标,则默认为焊缝表面是凸起的。

表2-2 焊缝辅助符号

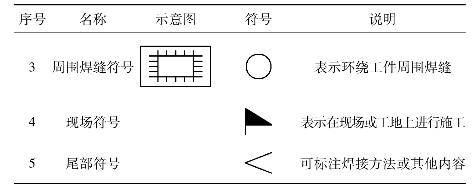

(四)补充符号

有些焊缝的特征无法用基本符号和辅助符号表示时,则采用补充符号,来补充说明焊缝的这些特征。表2-3给出了几种焊缝补充符号对应的示意图及相关说明。

表2-3 焊缝补充符号

续表

(五)焊缝尺寸符号

是表示焊缝基本符号的尺寸大小的。焊缝基本符号只表示出了焊缝的横截面或坡口的形状,但无法表示其大小及相关尺寸,这些特征必须由尺寸符号来表示。且每个尺寸由专门的字母来表示。具体见表2-4。

表2-4 焊缝尺寸符号

续表

对于以上这些符号,如何在图纸上有机地结合来进行标注呢?标注原则说明如下:

(1)焊缝横截面上的尺寸标在基本符号的左侧。

(2)焊缝长度方向尺寸标在基本符号的右侧。

(3)坡口角度、坡口面角度、根部间隙等尺寸标在基本符号的上侧或下侧。

(4)相同焊缝数量符号标在尾部。

(5)当需要标注尺寸数据较多又不易分辨时,可在数据前面加上相应的尺寸符号。

(6)确定焊缝位置的尺寸不在焊缝符号中给出,而是将其标注在图样上。

(7)在基本符号的右侧无任何标注且又无其他说明时,表示对接焊缝要完全焊透。

(8)在基本符号左侧无任何标注且无其他说明时,表明对接焊缝要完全焊透。

对于以上说明可以用图2-12。

图2-12 焊缝尺寸的标注原则

(六)焊接方法代号

在焊缝符号表示方法中,施焊所采用的焊接方法是用数字表示的;具体对应关系如表2-5所示。

表2-5 常用焊接方法代号

(七)焊缝符号表示方法举例

例1.图1-13所示的焊缝符号所表示的意义是什么?

图2-13 焊缝符号示意图

图样焊缝符号所表示的是交错断续角焊缝,焊缝长80mm,焊脚高6mm,间断距离40mm,共有n段。工地上焊接施工。

例2.说出图2-14所示的焊缝符号所表示的意义。

图2-14 焊缝符号示意图2

图样焊缝符号所表示的是φ42×5管子,V字形坡口对接接头、坡口角度70,间隙2.0mm,钝边0.5mm,采用焊条电弧焊打底。焊条电弧焊盖面。箭头所指焊缝周围满焊。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。