第十章 氩弧焊

一、手工钨极氩弧焊原理

(一)手工钨极氩弧焊原理及特点

手工钨极氩弧焊是以氩气作为保护气体的一种气体保护焊。在焊接过程中,氩气通过喷嘴喷出在电弧周围形成保护层,并利用钨极和焊件之间产生的电弧热熔化母材金属和填充焊丝。

图10-1 手工钨极氩弧焊焊机

(二)特点

手工钨极氩弧焊具有以下一些特点:

(1)惰性气体能有效地隔绝空气对金属和钨极的有害作用。

(2)电弧稳定,即使在很小的焊接电流下仍可稳定燃烧,特别适用于薄板、超薄板材料焊接。

(3)热源和填充焊丝可分别控制,因而热输入容易调节,可进行各种位置的焊接。

(4)焊缝成形美观。

(5)成本高,效率低。主要由于氩气是惰性气体,使用成本较高,而钨棒的过载能力差导致焊接时不能采用过大的焊接电流。

二、手工钨极氩弧焊设备

钨极氩弧焊设备主要有焊接电源、焊炬、供气系统、供水系统及焊接控制装置等。

1.电源

钨极氩弧焊所使用的焊接电源有交流、直流和脉冲电源。一般根据被焊材料来选择,采用直流电源时还有正接和反接的问题。见表10-1。

表10-1 被焊材料(焊件)与电源类别和极性的选择

2.钨极氩弧焊机

按焊接电源的性质分有直流氩弧焊机、交流氩弧焊机、脉冲氩弧焊机,焊接电源必须具有下降的外特性,交流氩弧焊机必须配有消除直流分量的装置和采用高频振荡器或高频脉冲稳弧器引弧装置。

3.焊枪

钨极氩弧焊焊枪结构,如图10-2所示。

其中喷嘴的结构形状与尺寸对喷出气体的流态及保护效果有很大的影响,圆柱形喷嘴保护效果最好,收敛形喷嘴次之,但收敛形喷嘴的电弧可见度高,便于操作,应用较为普遍。喷嘴的规格有φ6.3mm,φ8mm,φ9.6mm,φ11mm,φ12.6mm,焊接时根据被焊材料及保护范围来选择。

图10-2 PQ1-150型焊枪结构

1-钨极;2-喷嘴;3-密封;4-轧头套管;5-钨极轧头; 6-枪体;7-绝缘帽;8-进气管;9-冷却水管

4.供气系统

供气系统由氩气瓶、减压器及流量计、气管、电磁气阀及焊枪进气管等组成。如图10-3所示。

图10-3 氩弧焊供气系统

1-氩气瓶;2-减压器;3-流量计;4-电磁气阀

5.供水系统

有些钨极氩弧焊机内部的电子元件需要用水冷却,循环水冷却式焊枪也需要用水冷却。供水系统包括水源、闸阀、输水管、水流开关、焊枪进水管及出水管等。

6.焊接控制系统

用来控制焊件转动、压紧、行走等的装置,一般用于机械化钨极氩弧焊。

三、手工钨极氩弧焊工艺参数

手工钨极氩弧焊的工艺参数主要有焊接电流种类及极性、焊接电流大小、钨棒直径及端部形状、保护气体流量等。

1.焊接电流种类、极性及大小

一般根据被焊材料选定焊接电流的种类和极性。在焊接除铝、镁合金、铝青铜外的其余金属时,都采用直流正接,这时可获得深而窄的焊缝,热影响区宽度小,在焊接铝、镁合金、铝青铜的薄板时,可采用直流反接,但大部分时候使用交流钨极氩弧焊。

允许使用的电流大小,直流正接最大,直流反接最小。具体电流大小应根据工件材料厚度、接头形式、焊接位置等选定。

2.钨棒直径及端部形状

钨棒直径应根据焊接电流大小、电流的种类和极性选择。见表10-2。

表10-2 钨棒许用电流范围

钨棒端部形状是一个重要工艺参数。根据所用焊接电流种类,选用不同的端部形状,一般采用直流正接时,钨棒端部磨成尖角。而采用交流电源时,钨极端部磨成圆形。钨极尖端角度对焊缝熔深和熔宽有一定影响,但影响最大的是电弧的稳定性。

3.气体流量和喷嘴直径

在一定条件下,气体流量和喷嘴直径有一个最佳范围,此时,气体保护效果最佳,有效保护区最大。

气体流量过低,气体挺度差,排除周围空气能力差。

气体流量过大,除浪费气体之外,还会造成紊流,把周围的空气卷进熔池。

喷嘴的大小从另一个角度来讲,决定了气体流速的大小。

所以,气体流量和喷嘴直径一般要配合。一般手工钨极氩弧焊喷嘴内径范围为5~20mm,流量范围5~25L/min。

4.焊接速度

焊接速度的选择主要根据工件厚度决定并和焊接电流、预热温度等配合以保证获得所需的熔深和熔宽。焊接速度不能过大,否则会使保护气体严重偏后,影响保护效果。

5.喷嘴与工件的距离

喷嘴与工件的距离越近,气体保护效果越好。但距离太近会影响焊工视线,且容易使钨极与熔池接触,产生夹钨。一般喷嘴端部与工件的距离在8~14mm之间。

四、手工钨极氩弧焊操作实例

(一)手工钨极氩弧焊操作要点

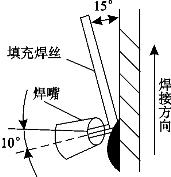

(1)位置。焊接时,焊枪、焊丝和工件之间必须保持正确的相对位置,如图10-4所示。

图10-4 焊枪、焊丝和工件之间的相对位置

(a)对接手工焊 (b)角接手工焊

(2)T1G焊的引弧方法。有接触短路引弧、高频高压引弧和高压脉冲引弧三种。接触短路引弧是采用钨极末端与焊件表面近似垂直(70°~85°)接触后,立即提起引弧。采用这种方法引弧,短路时强大的短路电流可能会使钨极烧损,形状变坏,影响焊接过程的稳定,甚至引起夹钨。

高频高压引弧和高压脉冲引弧是利用设备中的高频振荡器和高压脉冲发生器产生的高频脉冲和高压脉冲击穿钨极与焊件之间的空气,实现引弧。且这套装置在电弧引燃后自动断开。

(3)熄弧。也是手工T1G焊过程的一个重要步骤,处理不好,会产生弧坑,可能造成裂纹、气孔等缺陷。操作时可采用的熄弧方法有:

①在有电流衰减的前提下,逐步加快焊接速度和填丝速度熄弧。

②焊件的夹角,拉长电弧使电弧热主要集中在焊丝上,加快焊接速度并加大填丝量,弧坑填满后熄弧。

③环形焊缝熄弧,重叠焊20~30mm,不加或加少量的焊丝,然后熄弧。

(4)焊枪的运动形式。手工钨极氩弧焊时,焊枪一般只作直线运动,但要满足焊缝特殊要求和不同的接头形式时,也作小幅摆动。

直线运动的方式有3种:直线匀速移动、直线断续移动、直线往复移动。

直线匀速移动是指焊枪沿焊缝做平直和匀速运动,适用于不锈钢、耐热钢等薄板的焊接。其特点是焊接过程稳定,保护效果好。

直线断续移动是指焊枪在移动过程中需停留一定的时间,以保证焊透。其主要应用于中厚板的焊接。

直线往复移动是指焊枪沿焊缝作往复直线移动,其特点是控制热量和焊缝成形良好,可防止烧穿。主要用于焊接铝及其合金的薄板。

横向摆动常有3种形式,圆弧之字形摆动、圆弧之字形侧移摆动和γ形摆动,如图10-5。

![]()

图10-5 手工钨极氩弧焊焊枪横向摆动示意图

(a)圆弧之字形摆动 (b)圆弧之字形铡侧移摆动 (c)r形摆动

圆弧之字形摆动焊枪划半圆,操作时焊枪在焊缝两侧停留时间稍长些,在通过焊缝中心时运动速度可适当加快。这种方法适用于大的T形接头、厚板的搭接接头以及中厚板开坡口的对接接头。

圆弧之字形侧移摆动是焊接过程中不仅划圆弧,而且呈斜的之字形往前移动。这种方法适用于不平齐的角接头。

操作时焊枪偏向突出的部分,焊枪作圆弧之字形侧移运动,电弧在突出部分停留时间增加,以熔化突出部分,不加或少加填充焊丝。

γ形摆动是焊枪的横向摆动类似γ形的运动。这种方法适用于不等厚板的焊接。操作时焊枪不仅作γ形运动,而且焊接时电弧稍偏向厚板,以控制两边的熔化速度。

(5)焊丝送丝方法。填充焊丝的加入对焊缝金属的影响很大。若送丝过快,焊缝易堆高,氧化膜难以排除;若送丝过慢,焊缝易出现咬边或下凹。常用的送丝方法有指续法和手动法两种。

指续法是将焊丝夹在大拇指与食指、中指之间,靠中指和无名指起撑托作用,靠大拇指与焊丝之间的摩擦力捻动焊丝下送。

手动法是将焊丝夹在大拇指与食指、中指之间,手指不动,而是靠手或手臂沿焊缝前后移动和手腕的上下反复运动将焊丝送入熔池中。

(6)左焊法和右焊法。手工钨极氩弧焊根据焊枪的移动方向及送丝位置分为左焊法和右焊法。

①左焊法是焊接过程中焊接热源(焊枪)从接头右端向左端移动,并指向待焊部分的操作方法。左焊法焊丝位于电弧前面,其优点是方便观察熔池。

②右焊法是指在焊接过程中焊枪从接头左端向右端移动,并指向待焊部分的操作方法。右焊法焊丝位于电弧后面,其优点是熔深大,焊缝较宽,缺点是不易观察熔池,较难控制熔池的温度。

(二)手工钨极氩弧焊操作实例

1.小径管水平转动焊、单面焊双面成型

1)焊件

(1)材料20钢。

(2)尺寸及坡口:

φ42mm×3mm×100mm,U形坡口(如图10-6所示)。

![]()

图10-6 小径管水平转动手工TIG焊试件示意图

2)焊前准备

(1)焊接设备NSA4-300或ZX7-ST直流正接,焊接变位器。

(2)焊接材料ER50-4(T1G-J50)φ2.0。

(3)电极为铈钨极,直径为2.5mm,磨成平顶锥形,锥形平顶直径为0.5mm,长度为6mm左右,如图10-7所示。

图10-7 钨极端部形状示意图

(4)辅助工具。角向磨光机、小圆锉、錾子、金刚砂纸、钢丝刷等。

3)焊件装配

(1)清除管子坡口及其端部内外表面20mm范围内的油污、水、锈等,打磨至露出金属光泽。加工出口角度为60°~65°的坡口,用锉刀稍稍锉出厚度为0~0.5mm的钝边,用砂纸将焊丝上的油、锈打磨干净。

(2)两试件间留间隙1.2~2.0mm,按表10-3所示的打底焊焊接参数进行定位焊焊接一点,焊缝长度为10~15mm,定位焊应保证焊透无缺陷,并将定位焊缝两端磨成斜坡。

4)焊接参数,见表10-3。

表10-3 φ42×3管子水平转动手工T1G焊焊接参数

5)焊接操作

(1)打底焊。按表10-3打底焊参数调好设备,将定位焊缝置于6点处(时钟位置),在焊接变位器上装夹好。在12点钟处引弧,管子不转动也不添加焊丝,待管子坡口处开始熔化并形成熔池和熔孔后开始转动管子,并添加焊丝。

在焊接过程中,焊枪、焊丝与管子的角度如图10-8所示,电弧始终保持在12点钟位置,并对准坡口间隙。

图10-8 管子水平转动手工TIG焊

焊枪、焊丝的角度示意图

当焊至定位焊缝处时。应松开焊枪上的按钮开关,停止送丝,借助焊机的焊接电流衰减装置熄弧(ZX7-ST焊机无电流衰减,按“操作技术”中无电流衰减时的方法熄弧)。但焊枪仍需对准熔池进行保护,待其冷却后才能移开焊枪。检查接头处弧坑质量,若有缺陷,则须将缺陷磨掉,在定位焊缝另一侧的斜面处引弧,重复开始过程。

当焊完一圈,打底焊快结束时,先停止送丝和管子转动,待原来的焊缝头部开始熔化时,再加丝接头,填完弧坑后断弧。

注意:打底焊时一定要等两侧坡口熔化后才加焊丝,否则会形成假焊(未熔合)。

(2)盖面焊。按表10-3盖面焊焊接参数调好设备,操作过程与打底焊基本相同,焊枪摆动幅度略大,使熔池超过坡口棱边0.5~1.5mm,以保证坡口两侧熔合良好。

2.板件立对接TIG焊(单面焊双面成形)

1)焊前准备

(1)焊件Q235A低碳钢板,200mm×100mm×6mm,坡口面角度β=30°±1°,每组两块,焊前将坡口两侧20~30mm范围内进行打磨去锈、去污,至露出金属光泽。

(2)焊机:ZX7-ST焊机。

(3)钨极:采用铈钨极,φ2.5mm,端部磨成30°尖锥形。

(4)焊丝:采用φ2.5mm的TIG-J50焊丝。

(5)工(量)具:防护用具、钢丝刷、电动角磨机、焊缝检测尺等。

2)组对

板件坡口加工0.5~1mm钝边,预留2mm始焊端和3mm终焊端的间隙,在两端定位端定位并将定位焊缝打磨成斜坡。注意定位焊缝要注意焊透。

3)打底焊

选择焊接电流参数为I=85~95A,Q=6~10L/min。将焊件固定在焊接支架上,采用向上焊法,从坡口定位焊缝处开始引弧,电弧将坡口根部加热至第一个熔孔产生时开始加丝,如当中有接头,应先在弧坑下侧5~8mm处引弧,运弧至弧坑处再转入正常焊接。焊枪和焊丝角度如图10-9所示。

图10-9

打底焊背面焊缝高度应控制在0~2mm。

4)填充焊

将打底焊缝进行清理后,选择参数为I=90~100A,Q=8~12L/min,开始焊接。在焊接过程中使焊枪增加一个横向摆动,注意在坡口两侧使电弧稍作停顿。填充焊的焊接方向、焊枪和焊丝角度与打底焊相同。

填充焊高度一般为母材表面约1mm。

5)盖面层焊接

将填充焊缝进行清理后,选择参数为I=80~90A,Q=8~12L/min,开始焊接。在焊接过程中将坡口两棱边熔合,加丝可在电弧移至靠近两侧时分别滴入一滴熔滴的方法。焊接过程中,焊枪移动和送丝要协调,避免坡口边缘出现咬边缺陷。

6)清理及检测

焊后用钢丝刷将内、外焊缝表面进行清理,检测焊缝质量。

焊缝表面不允许出现裂纹、气孔、咬边、焊瘤和夹渣。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。