第十一章 CO2气体保护焊

一、CO2气体保护焊的原理及特点

(一)CO2气体保护焊的原理

CO2气体保护焊是以CO2气体作为保护气体的一种焊接方法,其工作原理与钨极氩弧焊类似,利用CO2气体来保护熔池和焊缝金属,但它在焊接过程中要加入填充焊丝,而且焊丝参加熔池的冶金反应,消除CO2的氧化性对熔池的影响。

图11-1 CO2气体保护焊示意图

1-熔池;2-焊件;3-CO2气体;4-喷嘴;5-焊丝; 6-焊接设备;7-焊丝盘;8-送丝机构;9-软管; 10-焊枪;12-导电嘴;11-电弧;13-焊缝

(二)CO2气体保护焊的特点

(1)CO2气体的氧化性。可抑制焊缝金属中[H]的含量,其对焊缝金属的氧化可通过焊丝中加入铝、钛、硅、锰等脱氧剂消除。

(2)易产生气孔。气流的冷却作用,易在焊缝中产生气孔,主要是氮气孔。

(3)抗裂性好。由于焊缝中[H]的含量少,故抗裂性好。

(4)飞溅大。主要由CO气体,斑点压力及短路时引起。

(5)焊接速度快。由于二氧化碳气体保护焊的焊丝熔化速度比手工焊条电弧焊的速度要快得多,因此焊接速度比手弧焊要快得多。

(6)操作简便。二氧化碳气体保护焊焊枪的操作要领简单,学习时间大约是手工焊条电弧焊的1/3~1/2。

二、半自动CO2气体保护焊设备

CO2气体保护焊的设备有两大类:一类是自动CO2气体保护焊设备,另一类是半自动CO2气体保护焊设备。前者常用粗焊丝(直径大于或等于1.6mm)的焊接。后者主要用于细焊丝(直径小于或等于1.2mm)的焊接。由于细丝CO2气体保护焊的工艺成熟,是生产中大量应用的焊接方法,因此本节只介绍细丝CO2气体保护焊的设备。

图11-2 CO2气体保护焊焊机

图11-3 CO2气体保护焊送丝系统

常用的CO2气体保护焊设备主要由焊接电源、焊枪、送丝机构、供气系统及控制系统等组成。

1.焊接电源

CO2气体保护焊使用交流电源焊接时,电弧不稳定,因此只能使用直流电源,要求焊接电源具有平硬的外特性。这是由于CO2气体保护焊的电流密度大,加之二氧化碳气体对电弧有较强的冷却作用,所以电弧静特性曲线是上升的。平硬特性电源的电弧自动调节灵敏度较高。

2.送丝机构

送丝机构的作用是将焊丝按一定的速度连续不断地送至电弧区,并在电弧热的作用下熔化后填充焊缝。送丝系统的结构应尽可能简单、轻便、操作灵活、维修使用方便。

3.焊枪

焊枪的作用是将送出的焊丝引导到焊接部位,并通过导电嘴将电流传给焊丝,同时将二氧化碳气体引导到焊枪前端,从喷嘴中喷出,有效地保护焊接区。

4.喷嘴

喷嘴是焊枪的重要组成部分,它一般为圆柱形,内孔直径在12~25mm。为了防止飞溅物的黏附和易于清除,焊前最好在喷嘴的内外表面上喷一层防飞溅喷剂。它一般用紫铜制作。

5.供气装置

CO2气体保护焊的供气装置由气瓶、预热器、减压器、流量计和干燥器等组成。瓶装的二氧化碳气体汽化时要吸收大量的热量,导致气路堵塞,所以在减压之前须经预热器(75~100W)加热。输送到焊枪的二氧化碳气体,须经干燥器吸收其中的水分,防止焊接时产生气孔。一般将预热器、减压器和干燥器做成一体。

6.控制系统

CO2气体保护焊控制系统的作用是对供气、送丝和供电等系统实行控制,半自动CO2气体保护焊的控制过程如图11-4所示。

![]()

图11-4 半自动CO2气体保护焊控制过程方框图

对于在生产中使用的一元化调节工艺参数系统,焊接电源用一个旋钮调节焊接电流,控制系统会自动使电弧电压和焊接电流处于最佳匹配状态,使用时很便利。

三、半自动CO2气体保护焊工艺参数

焊接时采用细焊丝,采用短路过渡的熔滴过渡方式。其主要的焊接参数有电弧电压、焊接电流、焊接回路电感、焊接速度、气体流量及纯度、焊丝伸出长度及电源极性。

1.电弧电压及焊接电流

电弧电压是短路过渡时的关键参数,短路过渡的特点是采用低电弧电压。电弧电压与焊接电流相匹配,可以获得飞溅小,焊缝成形良好的焊缝。

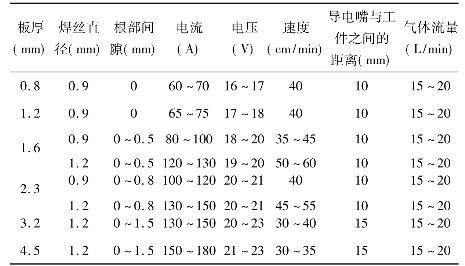

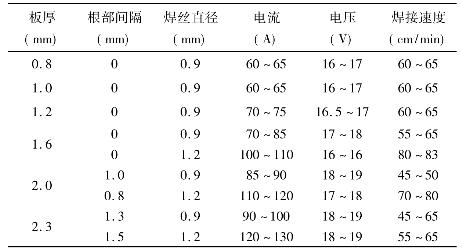

表11-1和表11-2列出了不同直径焊丝的典型短路过渡焊接参数。

表11-1 不同直径焊丝典型的短路过渡焊接参数

表11-2 短路过渡时电弧电压与焊接电流的匹配

2.焊接回路电感

焊接回路中串联电感是用于调节短路电流增长速度和调节电弧燃烧时间以控制熔深。

3.焊接速度

焊接速度对焊缝成形、接头性能有影响。焊速过快,易产生咬边和未焊透,同时气体保护效果变坏,易产生气孔。焊速过慢,易产生烧穿,使接头晶粒粗大,变形大,焊缝成形差,生产率降低,通常手工焊的速度不超过0.5m/min。

4.焊丝伸出长度

焊丝伸出长度过大时,焊丝容易发生过热而成段熔断,飞溅严重。伸出长度过小势必缩短喷嘴与焊件间的距离,飞溅金属容易堵塞喷嘴,影响保护效果,还会影响焊工视线。合适的焊丝伸出长度应为焊丝直径的10~12倍。

5.气体流量及纯度

气体流量应根据焊接电流、焊接速度、焊丝伸出长度等综合选择。参数值变大时,气体流量也应相应增加。半自动CO2气体保护焊时,气体流量在15~25L/min,纯度不低于99.5%。

6.电源极性

一般采用直流反接,粗丝大电流焊接,也可以用直流正接。

四、CO2气体保护焊操作要点

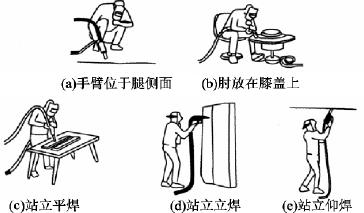

(一)焊枪操作时的作业姿势

焊枪由送丝软管、气管和控制电缆等构成,为了不影响焊接效果,应尽量采取能保证焊枪平衡的作业姿势。图11-5是几种常见的焊接标准稳定姿势。

图11-5 几种常见的焊接标准稳定姿势

(二)焊件坡口、装配间隙和定位焊

1.焊件坡口

半自动CO2气体保护焊时有颗粒过渡和短路过渡两种形式。颗粒状过渡时,电弧穿透力大,熔深大,容易烧穿,坡口角度应开得小一些,钝边适当大一些,一般坡口角度可在45°左右。直径为1.6mm的焊丝,其坡口钝边为4~6mm。

2.装配间隙

对装配时的间隙要求比较严,一般对接间隙不超过1mm,短路过渡时,熔深浅,可不留钝边。当焊接质量要求高,工件承受力较大时,装配间隙略大,一般为1.5~2mm。

3.定位焊

半自动CO2气体保护焊比手工电弧焊时产热多,强度更大,因此一定要定位焊。中厚板对接定位焊时,间距约为200~500mm,每段定位焊长约为20~50mm。薄板(板厚小等于6mm)对接焊时,间距约为100~150mm,每段定位焊长约为5~10mm。

(三)各种焊缝位置的焊接

1.平焊

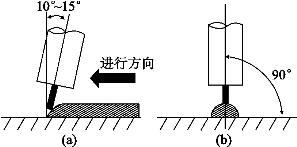

平焊也称平对接焊,常见的有I形坡口和V形坡口平焊两大类。平焊时,首先对被焊焊件进行定位焊,然后才进行焊接,一般多采用左向焊法。如图11-6所示。

图11-6 平焊时的焊枪角度

(a)侧面 (b)正面

1)I形坡口平对接焊

在半自动CO2气体保护焊时,I形坡口平对接焊又可分为无垫板的I形坡口焊接、有垫板的I形坡口焊接、角接焊等。

(1)无垫板的I形坡口焊接。无垫板的I形坡口形式如图11-7所示。

![]()

图11-7 无垫板的I形坡口形式

在进行无垫板的I形坡口焊接时,有以下两种情况,一是薄板的焊接,其工艺参数见表11-3;一种是厚度小于12mm的中厚板焊接,其工艺参数见表11-4。

表11-3 薄板平对接焊时的工艺参数选择表

表11-4 中厚板平对接焊时的工艺参数选择表

(2)有垫板的I形坡口焊接。在实际生产中,对于大批量的焊接结构的生产或某些压力容器的焊接,为保证焊接质量,提高焊接生产效率,经常在焊件背面加上垫板,然后进行焊接。常见的有垫板的I形坡口焊接的焊件如图11-8所示。

图11-8 有垫板的I形坡口焊接工件

对于厚度小于6mm的薄板,其工艺参数如表11-5,对于厚度在6~12mm之间的中厚板,进行有垫板的I形坡口焊接时的工艺参数如表11-6所示。

表11-5 薄板和中厚板有垫板的I形坡口焊接工艺参数

表11-6 中厚板有垫板的I形坡口焊接工艺参数

(3)角接焊。生产中的角接焊形式如图11-9所示,这类角接焊工件在焊接时的工艺参数选择见表11-7。

图11-9 角焊示意图 端焊示意图

表11-7 角焊时的焊接工艺参数

2)V形坡口平对接焊

V形坡口平对接焊时,坡口角度一般为45°,焊前进行定位焊,根部间隙1~1.5mm,坡口的钝边一般为0.5~1mm,并应留出小于3°的反变形量。

进行V形坡口的平对接焊时,应正确选用焊接工艺参数,其焊接工艺参数见表11-8。

表11-8 V形坡口平对接焊参数

焊接时,采用左向焊法,焊丝中心线前倾角为10°~15°。第一层采用月牙形的小幅摆动焊接方式,如图11-10(a)。焊枪摆动时在焊缝中间移动要快,摆动到焊缝两侧时要稍作停顿(0.5~1s)。若坡口间隙较大,应在横向摆动的同时作适当的前后移动或倒退式的月牙形摆动,如图11-10(b)所示。这种摆动方式可避免电弧直接对准间隙,以免烧穿。

图11-10 V形坡口平对接焊时焊枪的摆动方式

2.填充焊

填充焊一般采用多层多道焊,以避免在焊接过程中产生未焊透或夹渣等缺陷。但是,应注意焊道的排列顺序和焊道的宽度。焊接时可采用左向焊法进行直线焊接,焊丝应位于坡口与坡口、焊道与坡口表面交接的部位,如图11-11(a)、(b)所示,或在焊道表面与焊道表面交接的角平分线上,如图11-11(c)所示。焊缝成形应注意避免中间凸起,使两侧与坡口面之间形成夹角。因为在此处进行熔敷焊接时,容易产生未焊透、夹渣等焊接缺陷。当填充焊接近完成时,要控制填充焊缝表面低于焊件表面约1.5mm,如图11-11(d)所示,为表面焊接创造良好的条件。

图11-11 多层多道焊的焊道排列顺序和焊丝位置

表面焊接时,焊缝的成形应平滑,避免咬边现象的产生,焊缝两端的焊道要高低一致、高低适宜,保持焊缝的平直和美观。

1)水平角焊缝

半自动CO2气体保护焊进行水平角焊缝时,与手工电弧焊的不同之处是手工电弧焊多采用右向焊法,而半自动CO2气体保护焊多采用左向焊法。操作时,其焊枪的操作方法如图11-12所示。

图11-12 CO2气体保护水平角焊时的焊枪操作示意图

半自动CO2气体保护焊进行水平角焊缝时,薄板水平角焊缝操作时角度一般固定,如图11-13所示;而中厚板水平角焊时焊枪的运动角度因焊接工件厚度不同而改变,如图11-14所示。

图11-13 薄板水平角焊缝角度

图11-14 中厚板水平角焊缝角度

2)垂直角焊缝

垂直角焊缝是将平角焊的焊件翻转45°,使焊枪处于垂直位置的焊接状态,通常称为船形焊,如图11-15所示。垂直角焊时,操作便利,有利于大电流焊接,且能一次焊成较大截面的焊缝,能大大提高生产效率,并获得平整、美观的焊缝。所以,如条件允许,应尽可能用此法焊接。

图11-15 垂直角焊缝焊枪位置示意图

(a)正面 (b)侧面

用半自动CO2气体保护焊焊接垂直角焊缝时,可采用月牙形或锯齿形运丝方法,如图11-16所示。薄板和中厚板垂直角焊缝的工艺参数如表所示。

图11-16 半自动CO2焊焊接垂直角焊缝时运丝示意图

3.半自动CO2保护焊

1)立向下焊

立向下焊是半自动CO2气体保护焊进行立焊时最常用的一种焊接方法之一。根据焊接工件厚度的不同分为不开坡口的立向下焊和开坡口的立向下焊,焊接过程中焊枪的操作方法和要求如图11-17所示。

图11-17 立向下焊时的焊枪操作示意图

半自动CO2气体保护焊立向下焊接时,一般采用摆动焊,但是焊枪的摆动一定要适时、合理,当焊枪摆动较慢时,焊缝两端易出现熔合不良的现象。因此,应在焊缝液滴下垂之前移动焊枪。焊接时根部间隙和焊丝倾斜角度如图11-18所示,其焊接工艺参数见表11-9。

图11-18 立向下焊时根部间隙和焊丝倾斜角度图

(a)根部间隔示意图 (b)焊丝倾斜角度示意图

表11-9 立向下焊时焊接工艺参数的选择

2)立向上焊

半自动CO2气体保护焊立向上焊时,由于铁水的重力作用,熔池金属下淌,再加上电弧吹力的作用,熔深增加,使焊道窄而高,故一般不用此法。

若是粗丝焊时,可用立向上焊法。

立向上焊不仅可用于立对接焊,而且也可用于立脚焊。当工件的厚度在3mm以下,焊脚尺寸小于8mm时,即为小焊脚。在进行小焊脚的焊接时,一般电流为100~150A,电弧电压为18~22V,焊丝直径为1.0mm,焊枪的摆动如图11-19、图11-20所示。当工件的厚度在3mm以上,焊脚尺寸大于8mm时,即为大焊脚。在进行大焊脚的焊接时,一般电流为150A左右,电弧电压为22V左右,焊丝直径为1.2mm,要进行多层多道焊,第一层条用三角形送枪法,各点停留0.5~1s,上进节距相同,以后各层采用月牙形摆动法,焊枪的摆动如图11-22所示。

图11-19 立向上焊时焊枪摆动示意图

图11-20 立向上焊时小摆动运枪法示意图

图11-21 小焊脚时焊枪摆动方法 大焊脚时焊枪摆动形式

3)横焊

半自动CO2气体保护焊横焊时,焊枪的操作角度如图11-22所示,工艺参数选择原则见表11-10。

图11-22 横焊时焊枪操作示意图

表11-10 横焊时工艺参数表

半自动CO2气体保护焊对于开坡口的横焊焊接,经常采用多层多道焊,其焊接顺序及焊枪的角度。如图11-23所示。

图11-23 多层多道焊时的焊接顺序及焊枪角度

4)圆周焊

半自动CO2气体保护焊进行圆周焊接时,除了正确选择焊接工艺参数以外,还必须做到以下几点。

(1)工件的施焊条件。当进行圆周角焊时,半自动CO2气体保护焊进行圆周角焊时,其焊接工艺参数的选择与水平角焊时相同,焊枪操作角度。如图11-24(a)所示。

图11-24 圆周角焊时焊枪的操作示意图

(a)圆周角焊焊枪角度 (b)圆周焊焊枪角度

当进行圆周焊时,半自动CO2气体保护焊进行圆周焊时,其焊接工艺参数的选择与平对接焊的时候相同。焊接时焊枪的操作角度和瞄准位置如图11-24(b)所示。

(2)焊枪的角度和瞄准位置。半自动CO2气体保护焊圆周焊时,焊枪的角度与瞄准位置直接决定焊缝的形状和焊接质量。常见的焊枪角度和瞄准位置,如图11-25所示。

半自动CO2气体保护焊时,若焊件处于水平位置时,则焊枪的瞄准位置要根据工件直径的大小或板厚来决定。如图11-26所示。

图11-25 圆周角焊时焊枪的角度及瞄准位置示意图

图11-26 不同直径或板厚的水平工件圆周焊时焊枪瞄准位置的确定方法

五、典型CO2气体保护焊典型操作实例

1.中厚板V形坡口对接横焊单面焊双面成型

(1)材料:20钢。

(2)尺寸及坡口:250mm×150mm×12mm坡口角度为45°。

2.焊前准备

(1)焊机:NBC1-300型,直流反接。

(2)焊接材料:ER49-1(H08Mn2SiA)焊丝,直径为1.0mm和1.2mm。

(3)辅助工具 面罩、钢丝刷、角向砂轮机。

3.装配

(1)根部间隙为始端3mm,终端4mm。

(2)采用与试件相同牌号的焊丝进行定位焊,并在坡口内两端进行定位焊接,焊缝长约10~15mm。

(3)预置反变形量5°~6°。

(4)错边量≤1.2mm。

4.焊接

(1)焊接参数:见表11-11。

表11-11 中厚板V形坡口对接横焊CO2气体保护焊接参数

(2)操作方法及注意事项:由于熔池的重力作用,使焊道表面不易对称,所以焊接时必须使熔池尽量小,采用多道焊的方法来调整焊道外表面形状。横焊时还有一个必须注意的问题是其角变形。它与焊缝层数、每层焊道数及焊道间的间歇时间长短有关,通常熔池大,焊道间歇时间短,层间温度高时角变形大。

焊接时采用左焊法,三层六道,按图11-27的顺序进行焊接。

图11-27 中厚板对接横焊位置的CO2气体保护焊焊道分布

①打底焊。调好焊接参数,按图11-28(a)所示的焊枪角度从右向左进行焊接。

图11-28中厚板对接横焊位置的CO2气体保护焊焊枪角度及对中位置

(a)打底焊 (b)填充焊 (c)盖面焊

在试件定位焊缝上引弧,以小幅度锯齿形摆动,待定位焊缝左侧形成熔孔后,保持熔孔边缘超过坡口上下棱边0.5~1mm。焊接过程中要仔细观察熔池和熔孔,根据间隙大小调节焊接速度及摆幅大小,尽可能保持熔孔直径。

若打底过程中断,应将接头处焊道打磨成斜坡。在打磨了的焊道最高处引弧,并以小幅锯齿摆动,当摆头区前端形成熔孔后,继续焊完打底层。

焊完打底层后,彻底清除飞溅和焊渣。

②填充焊。调好焊接参数,按图11-28(b)所示的焊枪对中位置及角度进行焊道2和3的焊接。填充层厚度应低于母材坡口边缘1.5~2mm,且不得熔化坡口棱边。

③盖面焊。调好焊接参数,按图11-28(c)所示的焊枪对中位置及角度进行盖面焊接,操作要领同填充焊。

收弧时必须填满弧坑,并彻底清除飞溅和焊渣。

附表:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。