第一章 机械制造基础

一、机械图样与读图知识

(一)机械图样的识图

图样就是图纸,是准确地表达物体的形状、尺寸及其技术要求的图,它是机械设计制造工具、机器、仪表等产品和进行建筑施工的重要技术依据。在铣床就是按照图样中的各项要求对工件进行加工。

1.零件的表达

1)视图 视图为零件向投影面投影所得的图形。视图有基本视图、局部视图、斜视图和旋转视图四种。

(1)基本视图。机件向基本投影投射所得的图形就是基本视图。国家标准规定了零件的六个基本视图:主视图、俯视图、左视图、右视图、仰视图、后视图,如图1-1所示。

图1-1 机件的六个基本视图

六个基本视图中最常用的是主视图、俯视图、左视图,这就是常说的三视图。各视图的采用应根据机件形状的特性而确定。在三视图中,尺寸会以“三等”关系出现,即主视图和俯视图长相等;主视图和左视图高相等;左视图和俯视图宽相等,如图1-2所示的六角螺母在三个相互垂直的投影面上所得的三个视图。

图1-2 三视图及其相互关系

(a)物体三视图 (b)三视图各尺寸关系

(2)局部视图。零件的某一部分向基本投影面投射所得到的视图为局部视图。它是一个不完整的基本视图,用以减少基本视图的数量,而补充基本视图尚未表达清楚的部分。如图1-3所示。

图1-3 局部视图

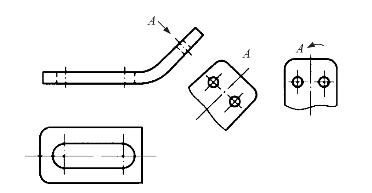

(3)斜视图。零件向不平行于任何基本面投影面的平面投射所得到的视图为斜视图。如图1-4所示。

图1-4 斜视图

(4)旋转视图。假想将零件的倾斜部位旋转到某一选定的基本投影面平行后向该投影面投射所得到的视图为旋转视图。如图1-5所示的连杆的右端水平面倾斜,为将该部分结构形状表达清楚,即可假想将该部分绕机件回转轴线旋转到水平面平行的位置,再投射而得的俯视图,即为旋转视图。

图1-5 零件的旋转视图

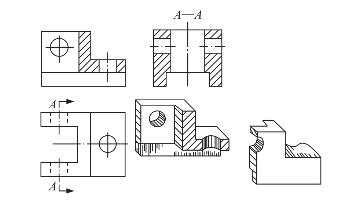

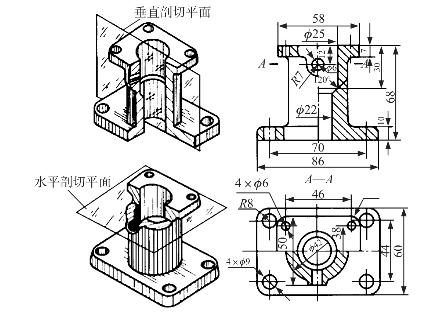

2)剖视图 为了能更清楚地表达零件的内部结构,常常假想将零件用剖切面剖开,将处在观看者和剖切面之间的部分移走,而将其余部分向投影面投射所得到的图形称剖视图,如图1-6所示。

图1-6 剖视图的形成

剖视图的标注一般应在剖视图上方用字母标出剖视图的名称“X-X”,并在相应视图上用剖切符号表示剖切位置,箭头则表示投影方向,并注上相同的字母,见图1-6。

各种剖切面上都应画上相关的剖面符号,国家标准中规定了各种材料的剖面符号,见表1-1。

表1-1 各种材料的剖面符号

续表

剖视图按剖切范围大小,可分为全剖视图、半剖视图和局部剖视图。

(1)全剖视图。将零件完全剖开所得到的图形为全剖视图,如图1-7所示。全剖视图一般用于表达内形复杂的不对称和外形简单的零件。

图1-7 全剖视图

(2)半剖视图。当零件具有对称平面时,在垂直于平面的投影所得到的图形,以对称中心线为界,一半画成剖视,另一半画成视图,这种图形就为半剖视图,如图1-8所示。

图1-8 半剖视图

(3)局部剖视图。用剖切平面局部地剖开零件所得到的图形为局部剖视图,如图1-9所示。

图1-9 局部剖视图

3)断面图 假想用剖切平面将零件的某一处切断,仅仅只是画出其断面的图形,称为断面图(或称为断面)。如图1-10所示。断面图有移出断面图(图1-10(b))和重合断面图,如图1-11所示。

图1-10 断面图

图1-11 重合断面图

2.图样

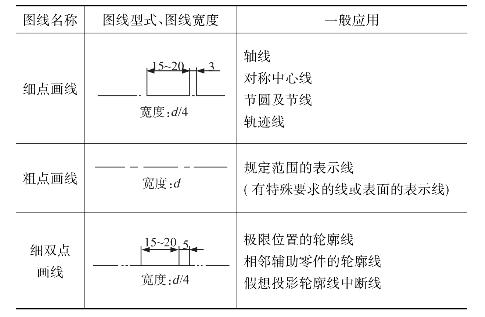

1)图线的种类与应用 物体的形状在图样上是用各种不同的图线画出的,为了便于图样的清晰和认读,绘图时应采用表1-2中国家标准《机械制图》对图线的规定。

表1-2 图线及一般应用

续表

2)图样的基本规定 图样的基本规定包含下面几项内容:

(1)图样幅面、格式与比例。图样幅面应优先采用表1-3及图1-12规定的图样幅面尺寸,必要时可沿长边加长。对于A0、A2、A4幅面的加长量应按A0幅面长边的1/8的倍数增加;对于A1、A3幅面的加长量应按A0幅面短边的1/4的倍数增加。A0及A1幅面也允许同时加长两边。

表1-3 图样幅面与周边尺寸 (单位:mm)

图1-12中,图线框用粗实线绘制,图1-12(a)和图1-12(b)是需要装订的图样;图1-12(c)和图1-12(d)是需要装订的图样。

图1-12 图框格式

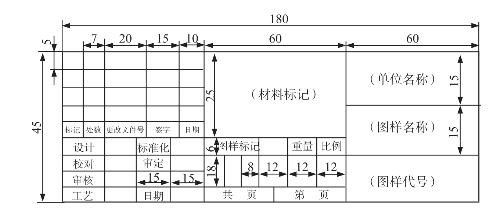

(2)标题栏。图样中的标题栏是帮助操作人员了解被加工零件的概貌。标题栏中写明了工件的名称、材料、画图比例、工件数量等多方面的内容,这为掌握加工要求、作用、规格以及性能等方面的情况提供了一定的线索,如图1-13所示。

(3)图样中的尺寸。图样的尺寸是指被加工工件的真实大小,是图样线与线、面与线、槽与线、孔与线等之间的相对位置关系。每一尺寸的标注都由尺寸线、尺寸界线、箭头、尺寸数字等组成,如图1-14所示。

图1-13 图样中的标题栏

图1-14 图样上的尺寸标注

尺寸界线表示尺寸起始和终止的界线,尺寸线和箭头标明度量尺寸的范围。为了避免差错,水平方向的尺寸数字水平标出,垂直方向的尺寸数字倒向左侧标出(字头向左)。如果图样中有角度类的数值,如图1-15所示,可按图样中标注的角度大小数值进行加工和测量。

图1-15 图样角度标注

(二)图样的识读与零件草图绘制常识

铣削是要与零件图样打交道的,看清与看懂零件图样是铣工基本的技术水平,这是保证零件生产加工质量的前提条件之一。

1.识读零件的方法

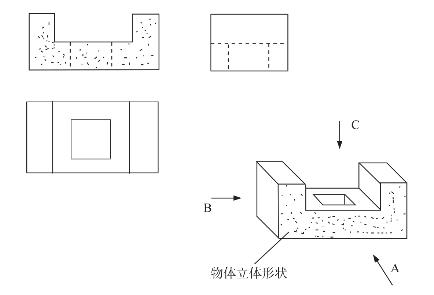

1)识图的基本技巧 读图时,结合图样的线条位置、形状特征以及各线条之间的关系,把其基本的立体框图想象出来是有必要的。

先看主视图(就像是自己站在零件立体形状的前面),由前向后看,如图1-16中的A向,想象零件上的线、面、槽和孔等;再看左视图(就像自己站在零件的左面),由左向右看,如图1-16中的B 向;然后看俯视图(就像站在零件的上方),由上向下看,如图1-16中的C向;最后按投影关系,并结合每个视图的特点,边看边想,把零件立体图(实物图)想象出来,弄懂图样。

图1-16 按照三视图想象零件立体图

2)识读一般零件图 识读零件图的目的就是为了弄清楚零件图中所要表达的各种内容,以便于加工生产和检测。零件图样识读主要从以下几个方面入手。

(1)看标题。了解零件名称、材料、比例和加工数量等方面的情况。

(2)看视图。先看大致轮廓,再看细节,了解视图名称和视图数目,弄清楚零件的结构形状和表达方法。

(3)看尺寸标注。了解零件大小及各部尺寸所允许的偏差,注意尺寸基准和主要尺寸。

(4)看技术要求,了解质量标准。

2.零件草图的绘制常识

1)草图绘制的注意事项

(1)画草图时不能潦草,要尽量按照标准图线的要求来画,做到线条粗细分明,字体工整,比例适当。

(2)要按照实际的零件要求画草图,不可将如磨痕、损伤等缺陷画上去。

(3)测量零件实际尺寸要准确,切不可涂改乱画。

(4)草图上的标题栏可简化,但必须标出名称、加工件数、所用材料等及其相关内容。

2)草图绘制基本技能

(1)直线的画法。画直线时,可以使小手指抵住图纸面,以帮助引向和定位。如果是较长的直线,可先定出直线两端点,如图1-17所示,眼睛看着终端点,以保证运笔方向,把长直线画出,画图时也可从两端点分别画起,然后在直线中间接头。

图1-17 徒手画直线

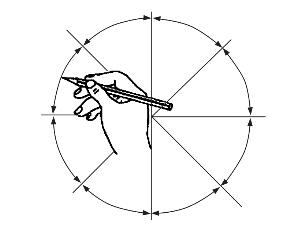

(2)圆的画法。画小直径圆时先画出两条垂直中心线,在中心线上按目测距离定出四点,然后徒手将四点用圆弧连接起来,即成一个圆。画大直径圆时,为了使圆的形状更接近准确性,可在两条垂直的中心线处再通过圆心画出两条十字线来,如图1-18所示,然后在直线上目测定出八点,最后徒手将八点用圆弧连接成圆。

图1-18 徒手画圆方法

(3)常用角度的画法。画30°、45°、60°等常见的角度时,可先画出相交叉的水平线和垂直线,根据水平线和垂直线相交叉成90°的原理,按比例将其近似地分割成自己所需要的角度。

(4)其他画法。对于不容易测量或是缺少适当量具的情况下,可采用“临摹”的方法,就是将零件被测绘的部位“印”在纸上。为了容易记忆和画工作图时更为准确方便,对于印出来的图形在有特征处还可标注出相应的符号,如圆角处标上“R”,圆弧处标上“⌒”等。

3)绘制草图的一般步骤

(1)了解分析零件。其目的就是要了解零件的名称以及其在机器中的作用、使用的材料,分析零件的结构,设定大致的加工方法等。

(2)确定表达视图的方法。根据所绘制零件的特点,结合三视图投影,确定该零件应采用哪些视图去表达。

(3)绘制零件草图。先画出图形,图形的大小一般先用眼睛去测定,再画出图形,最后标注尺寸及相关的技术要求。

二、技术测量基础知识

测量的基本要求包含测量对象、计量单位、测量方法和测量精度等多个方面。

(一)极限与配合

1.配合制

配合制指同一极限制的孔和轴组成配合的一种制度。配合的性质由孔、轴公差的相对位置决定,因而改变孔和轴的公差带位置,就可以得到不同性质的配合。标准规定了两种孔和轴公差带之间的位置关系的配合制度,即基孔制和基轴制。这样既满足了不同使用性能要求的配合,也便于加工生产。

1)基孔制配合 基本偏差为一定的孔的公差带与不同基本偏差的轴的公差带形成各种配合的一种制度称为基孔制(也就是说固定孔的公差带而改变轴的公差带位置)。标准规定基孔制配合中最小极限尺寸与基本尺寸相等,即孔的下偏差为零。

基孔制配合中选作基准的孔为基准孔,以下偏差作为基本偏差。其代号用“H”表示,数值为零,上偏差为正值,因而其公差带位于零线上方。在基孔制中,因为是固定孔的公差带而改变轴的公差带,所以基孔制配合中轴是非基准件。

2)基轴制配合 基本偏差为一定的轴的公差带,与不同基本偏差的孔的公差形成各种配合的一种制度称为基轴制(它是固定轴的公差带而改变孔的公差带位置)。标准规定基轴制配合中轴的最大极限尺寸与基本尺寸相同,即轴的上偏差为零。

基轴制配合中选作基准的轴称为基准轴,以上偏差作为基本偏差,基本偏差的代号为“h”,数值为零,下偏差为负值,因而其公差带位于零线的下侧。在基轴制中,孔为非基准件,当孔的基本偏差不同时,即孔的公差带相对于基准轴的公差带处于不同的位置,即形成各种不同性质的配合。

2.公差与偏差

1)标准公差等级 确定尺寸精确程度的等级称为公差等级。标准规定:同一公差等级对所有基本尺寸的一组公差被认为具有同等精确程度。由于不同零件和零件上不同部位的尺寸对精确程度的要求不一样,为了满足生产需要,国家标准设置了20个公差等级。各级标准公差的代号依次为IT01、IT0、IT1、IT2…IT18。其中IT01精度等级最高,其余依次降低。IT18精度最低。其相应的标准公差在基本尺寸相同的条件下,随公差等级的降低而依次增大。公差等级高,零件的精度就高,使用性能也就相应会提高,但加工难度也会增大,生产成本也高;公差等级低,零件的精度就低,使用性能也降低了,加工难度也就小了,生产成本也降低了。在生产中,要考虑零件的使用要求和加工的经济性能两个因素,才能合理地确定公差等级。

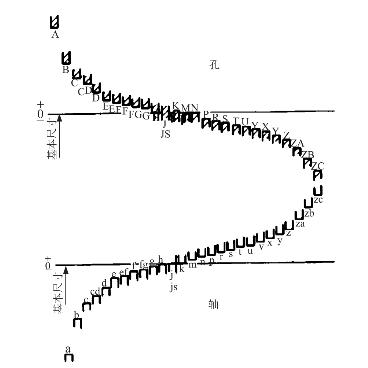

2)基本偏差系列 基本偏差确定了公差带的位置,国际标准规定了基本偏差系列。

(1)基本偏差代号。国标对孔和轴各设定了28个基本偏差,它们的代号用拉丁字母表示,大写表示孔的基本偏差,小写表示轴的基本偏差,见表1-4。

表1-4 孔和轴的基本偏差

(2)基本偏差系列图。如图1-19所示就是基本偏差系列图,它表示尺寸相同的28种孔和轴的基本偏差相对于零线的位置关系,图中所画的公差带是开口公差带,这是因为基本偏差只表示公差带位置而不表示公差带大小,开口端的极限偏差由公差带的等级来决定。

(3)偏差。偏差就是极限尺寸和公称尺寸的差。在图1-19中,为了统一,我们在基本偏差中将JS划为下偏差,将js划为上偏差。

图1-19 基本偏差系列图

3.配合的基本概念与种类

基本尺寸相同、相互结合的轴和孔公差带之间的关系,称为配合。按孔和轴公差带的不同相对位置,配合可分为间隙配合、过盈配合、过渡配合三种情况。

(1)间隙配合。孔的尺寸减去轴的尺寸的差值总是正(包括间隙是零),这样,孔的公差带在轴的公差带上方,如图1-20所示,因此,孔和轴配合时就会产生间隙。

图1-20 间隙配合

(a)间隙配合 (b)间隙配合的公差带

从图中可看到,若孔加工成最大极限尺寸,轴加工成最小极限尺寸,得到的间隙最大;若孔加工成最小极限尺寸,轴加工成最大极限尺寸,得到的间隙最小。也就是说间隙也是随着孔和轴的实际尺寸在变动,它的两个极限值分别称为最大间隙(X max)和最小间隙(X min)。

(2)过盈配合。孔的尺寸减去轴的尺寸的差值总是负值(包括过盈为零),这样,孔的公差带就在轴的下方,如图1-21所示。

从图1-21中可看到,若孔加工成最小极限尺寸,轴加工成最大极限尺寸,得到的过盈最大;若孔加工成最大极限尺寸,轴加工成最小极限尺寸,得到的过盈最小。它的两个极限值分别称为最大过盈(Y max)和最小过盈(Y min)。

图1-21 过盈配合

(a)过盈配合 (b)配合的公差带

(3)过渡配合。孔和轴的装配时可能产生间隙也可能产生过盈的配合。实际上,过渡配合就是间隙量、过盈量最小、处于间隙配合与过盈配合之间的一种配合。此时,孔的公差带与轴的公差带相互交叠。

(二)形状位置公差

1.形状和位置公差的特征项目代号

形状和位置公差是图样中对要素的形状和位置的最大允许变动量,简称形位公差。形状公差是单一实际要素的形状所允许的变动全量,而位置公差是关联实际要素的位置对基准所允许的变动量全。

形位公差是控制产品质量的一项重要指标,按GB118-80规定,形位公差共有14项,其符号如表1-5所示。

表1-5 形位公差特征项目及其符号

2.形位公差标注

对于被测要素的形位精度要求,采用框格标注。只有在无法采用公差框格标注时,才允许用文字说明。

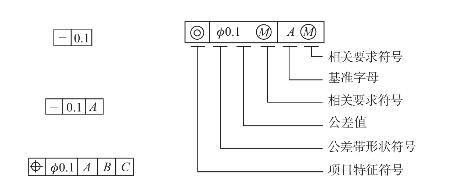

1)公差框格 公差要求在形位公差框中指出。框格由细实线绘制而成,由两格或多格组成,一般水平放置。框格内的内容从左到右依次填写以下内容:

第一格:形位公差特征符号;

第二格:形位公差值和有关符号;

第三格和以后各格:表示基准要素的字母和有关符号。见图1-22。

图1-22 公差框格

2)被测要素的标注 用带箭头的指引线将框格和被测要素相连。指引线用细实线绘制,由框格左端或右端或侧边直接引出。指引线可绘制成折线,但曲折次数不能太多。如图1-23所示。

图1-23 指引线标注示例

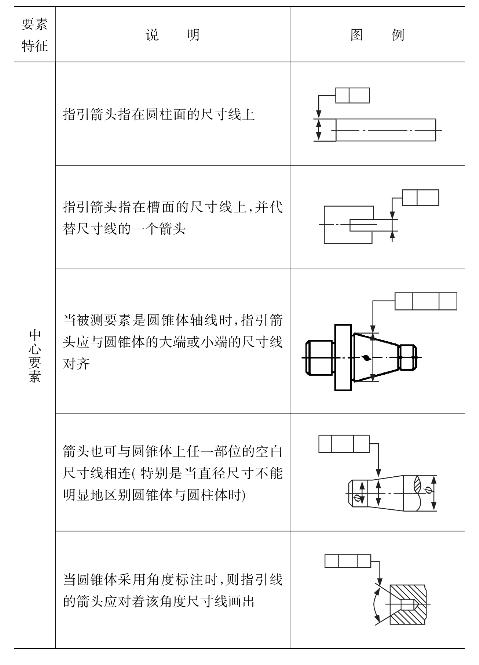

被测要素的标注见表1-6。

表1-6 被测要素的标注

续表

3)基准要素的标注 当公差项目有方向或位置要求时,应标注相对于被测要素的基准代号,并在框格内中标注出被测要素与基准要素之间的关系。

基准代号由带小圆的大写字母用细实线与粗的短横线相连所组成。无论基准代号的方向如何,圆圈内的字母均应水平书写。如图1-24所示。基准代号字母不得采用E、I、J、M、O、P、L、R、F等,当字母不够用时,可加注脚标,如A1、A2、……B1、B2。

图1-24 基准代号

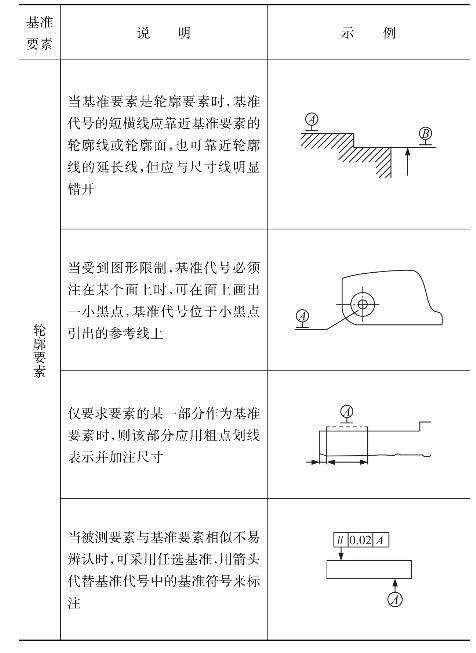

(1)基准要素的字母在框格中的表示方法见表1-7。

表1-7 基准要素的字母在框格中的表示方法

(2)基准代号在图样上的标注见表1-8。

表1-8 基准代号在图样上的标注

续表

(三)表面质量

1.表面质量的内容

1)加工表面几何特征 主要由表面粗糙度和表面坡度两部分组成,如图1-25所示。

图1-25 表面粗糙度和坡度

(1)表面粗糙度。表面粗糙度是已加工表面的微观几何形状。国标中规定表面粗糙度从以下三项中选取:①表面轮廓的算术平均偏差;②微观不平十点高度;③轮廓最大高度。

(2)表面坡度。这是一介于宏观几何形状误差和表面粗糙度之间的周期性几何误差。其大小是以l0和波高h0表示。

2.表面粗糙度的符号和代表意义

国标《GB/T131-1993》规定了零件表面粗糙度符号、代号及其在图样上的标注方法。图纸中给定的表面粗糙度代号是零件表面加工完后的要求和按功能需要给出的表面特征的各项要求。

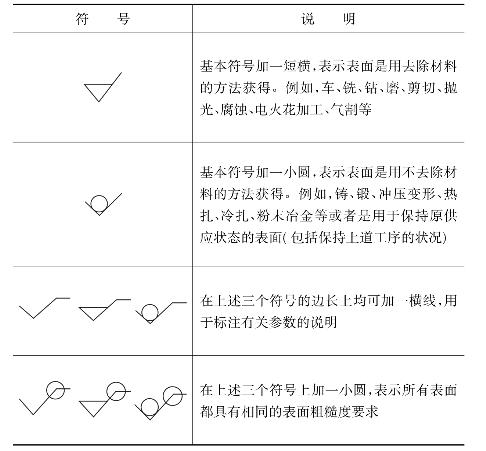

1)表面粗糙度的符号 表面粗糙度的符号及说明见表1-9。

表1-9 表面粗糙度的符号及说明

续表

2)表面粗糙度的代号 在表面粗糙度符号的基础上,注出表面粗糙度数值及其有关的规定项目后就形成了表面粗糙度代号。表面粗糙度数值及其有关的规定在符号中注写的位置如图1-26所示。

图1-26 表面粗糙度代号

图中 a1、a2——粗糙度高度参数代号及其数值,mm;

b——加工要求、镀覆、涂覆、表面处理或其他说明等;

c——取样长度,mm或波纹度,mm;

d——加工纹理方向的符号;

e——加工余量,mm;

f——粗糙度间距参数值,mm或轮廓支承长度率。

三、常用资料及数表

(一)机械加工定位夹紧

1.定位与基准

确定工件在机床或夹具中某一正确位置的过程称为定位,工件定位后将其紧固,使其在生产加工过程中保持这个正确位置的操作过程就是夹紧。工件从定位到夹紧的过程称为装夹。装夹将直接影响工件的加工精度。另外,工件装夹的快慢还会影响生产率的高低。

工件的定位必须用一个参照物(点、线、面)来衡量,确定工件上几何要素(点、线、面)之间的位置关系所依据的另一些点、线、面就是基准。基准就是“依据”。

根据基准的功用不同,可分为设计基准与工艺基准两大类,如图1-27所示。

图1-27 基准的种类

2.定位支承符号(见表1-10)

表1-10 定位支承符号

①视图正面是指观察者面对的投影面。

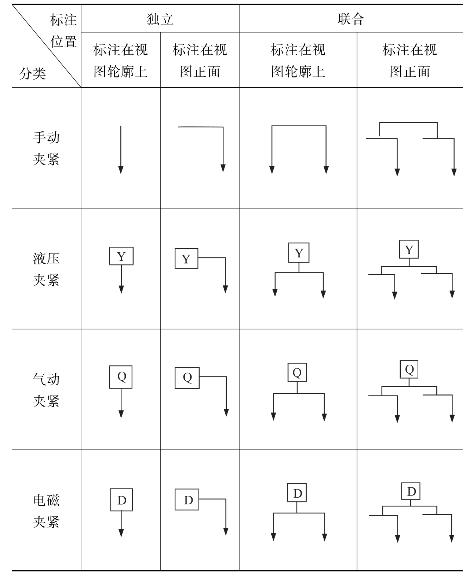

3.定位和夹紧符号(见表1-11)

表1-11 定位和夹紧符号

续表

(二)长度单位的名称、代号与进位方法

机械工程上使用的米制或英制长度单位,它们的名称、代号与进位方法见表1-12。

表1-12 米制或英制长度单位的名称、代号与进位方法

(三)常用数表

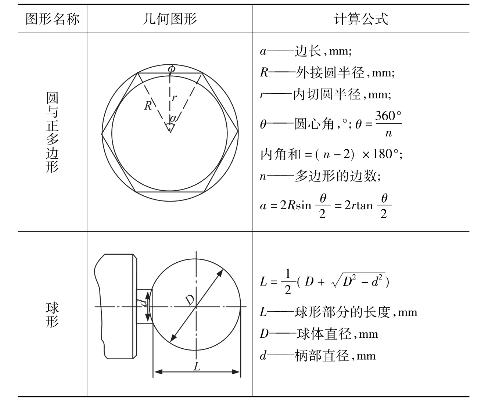

常用数表包括30°、45°、60°的三角函数值、常用三角函数的计算公式、常用几何图形计算等,分别见表1-13、表1-14、表1-15。

表1-13 30°、45°、60°的三角函数值

续表

表1-14 常用三角函数的计算公式

续表

表1-15 常用几何图形计算

续表

思考与练习

1.机械图样的识图包含哪些内容?

2.什么是基孔制配合?什么是基轴制配合?

3.形位公差的项目内容有哪些?

4.表面质量有哪些方面的内容?

5.基准的种类有哪些?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。