任务3 合金铸铁简介

随着生产的发展,铸铁不仅要求具有较高的力学性能,同时还要求具有某些特殊性能。为此,在熔炼铸铁时有意加入一些磷、硅、铬、钼、铜等合金元素。合金铸铁与合金钢相比,熔炼简单,成本低廉,基本上能满足性能的要求,但力学性能较差,脆性较大。

常用的合金铸铁有耐磨铸铁、耐热铸铁和耐腐蚀铸铁三种。

一、耐磨铸铁

在无润滑的干摩擦条件下工作的零件应具有均匀的高硬度组织。白口铸铁是较好的耐磨铸铁,但脆性大,不能承受冲击载荷。因此,生产中常采用冷硬铸铁(或称激冷铸铁),即用金属型铸铁耐磨的表面,而其他部位用砂型,同时适当调整铁液化学成分(如减少含硅量),保证白口层的深度,而心部为灰口组织,从而使整个铸件既有较高的强度和耐磨性,又能承受一定的冲击。

我国试制成功的中锰球墨铸铁即在稀土镁球墨铸铁中加入wMn=5.0%~9.5%,wSi=3.3%~5.0%,并适当高速冷却,使铸铁基体获得马氏体、大量残余奥氏体和渗碳体。这种铸铁具有高的耐磨性和抗冲击性,可代替高锰钢或锻钢,适用于制造农用耙片、犁铧、饲料粉碎机锤片、球磨机磨球、衬板、煤粉机锤头等。

在润滑条件下工作的耐磨铸铁,其组织应为软基体上分布有硬的组织组成物,使软基体磨损后形成沟槽,保持油膜。珠光体灰铸铁基本上能满足这样的要求,其中铁素体为软基体,渗碳体层片为硬的组织组成物,同时石墨片起储油和润滑作用。为了进一步改善其耐磨性,通常将wP提高到0.4%~0.6%,做成高磷铸铁。由于普通高磷铸铁的强度和韧性较差,故常在其中加入铬、钼、钨、钛、钒等合金元素,做成合金高磷铸铁,用于制造机床床身、汽缸套、活塞环等。此外,还有钒钛耐磨铸铁、铬钼铜耐磨铸铁、硼耐磨铸铁等。

二、耐热铸铁

铸铁的耐热性主要是指在高温下的抗氧化和抗生长能力。在高温下工作的铸件,如炉底板、换热器、坩埚、炉内运输链条和钢锭模等,要求有良好的耐热性,应采用耐热铸铁。

在铸铁中加入硅、铝、铬等合金元素,使表面形成一层致密的SiO2、Al2O3、Cr2O3保护膜等。此外,这些元素还会提高铸铁的临界点,使铸铁在使用温度范围内不发生固态相变,使基体组织为单相铁素体,因而提高了铸铁的耐热性。

耐热铸铁按其成分可分为硅系、铝系、硅铝系及铬系等。其中铝系耐热铸铁脆性较大,铬系耐热铸铁价格较贵,故我国多采用硅系和硅铝系耐热铸铁,主要用于制造成加热炉附件,如炉底、烟道挡板、传递链构件等。

三、耐腐蚀铸铁

耐腐蚀铸铁是指在腐蚀性介质中工作时具有耐腐蚀能力的铸铁。普通铸铁的耐腐蚀性差,因为组织中的石墨或渗碳体会促进铁素体的腐蚀。

加入Al、Si、Cr、Mo等合金元素,在铸铁表面形成保护膜或使基体电极电位升高,可以提高铸铁的耐腐蚀性能。耐腐蚀铸铁分为高硅耐腐蚀铸铁和高铬耐腐蚀铸铁。其中应用最广的是高硅耐腐蚀铸铁,其中wSi高达14%~18%,在含氧酸(如硝酸、硫酸等)中的耐腐蚀性不亚于1Cr18Ni9,而在碱性介质和盐酸、氢氟酸中,由于表面SiO2保护膜遭到破坏,会使耐腐蚀性降低。可在铸铁中加入wCu为6.5%~8.5%的铜,改善高硅铸铁在碱性介质中的耐腐蚀性;为改善在盐酸中的耐腐蚀性,可向铸铁中加扩wMo为2.5%~4.0%的钼。

耐腐蚀铸铁主要用于化工机械,如制造容器、管道、泵、阀门等。

复习思考题7

1.名词解释。

石墨化过程 石墨形态 碳当量 铸铁的时效

2.何谓铸铁?根据铸铁中碳的形态不同可分为哪几类?

3.何谓石墨化?石墨铸铁的形成分哪几个阶段?

4.影响石墨化的主要因素是什么?为什么?

5.铸铁的强度主要由什么决定?用什么方法可提高强度?铸铁的硬度由什么决定?用什么方法可以提高硬度?铸铁的抗拉强度高,其硬度是否一定高?为什么?

6.试从组织上来分析灰铸铁的性能特点。

7.生产中出现下列现象时,应采取什么措施予以防止或改善。

(1)机床床身铸造后即切削加工,过后发现机床床身产生过量变形。

(2)灰铸铁薄壁处出现白口组织,难以切削加工。

8.试从以下几个方面来比较HT150铸件和退火状态的20钢,并归纳铸铁的性能特点。

(1)成分;(2)组织;(3)抗拉强度;(4)屈服强度;(5)硬度;(6)减摩性;(7)铸造性能;(8)锻造性能;(9)焊接性能;(10)切削加工性能。

9.为什么生产可锻铸铁要用白口铸件毛坯?可锻铸铁的特点及应用有哪些?

10.球墨铸铁是如何获得的?为什么它的力学性能较其他铸铁高?

11.为什么可锻造适宜于薄件,而球墨铸铁却不适宜于薄壁件?

12.灰铸铁、可锻铸铁、球墨铸铁的牌号如何表示?

13.试判断下列说法是否正确。

(1)可锻铸铁可以锻造。

(2)铸铁经过了热处理,改变了基体和石墨形态,从而提高了性能。(3)铸铁都是硬而脆。

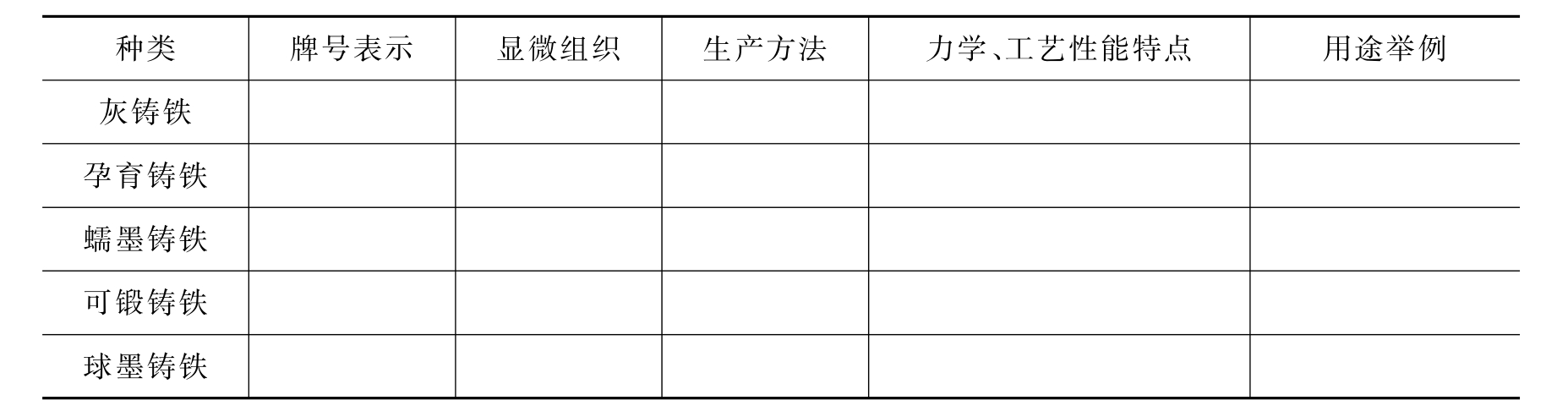

14.填写下表,归纳比较下列铸铁的特点。

15.试根据机床床身、导轨、汽车后桥壳、柴油机曲轴、连杆等零件的工作条件和使用性能,判断它们各适合选择何类铸铁?并说明它们的大致成分的热处理方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。