项目七 综合实训

●项目目标

通过综合实训课题练习,培养学生的安全文明生产意识和良好的职业素质;明确锉配含义及其在钳工实训中的地位和作用;熟悉钳工技能在机械制造和维修行业中的重要作用;让学生在实践中能熟练地使用工量具,选择合理的加工方法,形成合理的加工工艺流程;全面提高学生钳工基本操作技能水平。

7.1 鸭嘴锤制作

7.1.1 学习目标

(1)知识目标

学会综合分析加工图样,掌握圆弧连接的划线、加工及检测方法。

(2)技能目标

掌握使用划针、划规、样冲等划线工具的方法;掌握倾斜线和圆弧连接的划线方法;掌握曲面、斜面、小平面的加工方法和检测;掌握钻孔操作技能。

7.1.2 任务描述

本次任务主要通过鸭嘴锤加工,进一步练习平面划线;学习倾斜平面的锯削、锉削技能以及曲面的锉削和检测技能;提高学生钻孔操作技能;通过该课题训练,激发学生的学习兴趣;提高学生对钳工技能训练的积极性。鸭嘴锤的加工如图7.1、图7.2、图7.3所示。

备料图:

图7.1 备料图

课题任务:

图7.2 鸭嘴锤

图7.3 实物图

7.1.3 操作工艺

表7.1为鸭嘴锤制作的操作工艺。

表7.1 操作工艺

续表

7.1.4 材料及工量具准备

材料:45钢,规格:φ30×115。

工量具:常用锉刀、圆锉、半圆锉、整形锉、锯弓(含锯条)、砂布、常用划线工具、钻头(φ10)、高度游标尺、0.02×150游标卡尺、千分尺(0~25)、R规、圆弧样板、刀口角尺等。

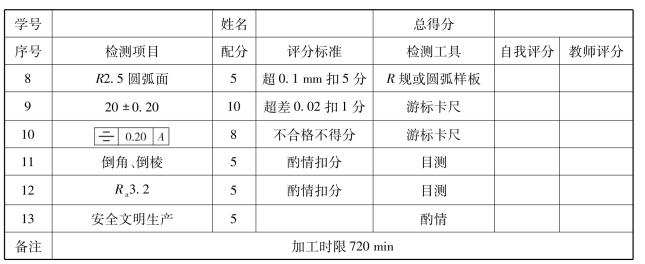

7.1.5 鸭嘴锤加工评分标准

表7.2为鸭嘴锤加工评分标准。

表7.2 鸭嘴锤加工评分标准

续表

7.2 锉配凹凸体(一)

7.2.1 学习目标

(1)知识目标

明确对称度、锉配的含义,初步掌握其检测方法;学会综合分析加工图样,掌握尺寸计算方法。

(2)技能目标

掌握具有对称度要求的工件的划线、加工及检测方法;提高锉削、锯削、孔加工操作的技能;形成合理的加工工艺流程;增强加工精度意识,满足工件配合度的需求。

7.2.2 任务描述

本次任务主要通过划线、锯、锉、孔加工、螺纹加工等方法,保证工件的各项尺寸、形状和位置精度满足加工要求;初步尝试配合工件的加工,如图7.4、图7.5、图7.6所示。

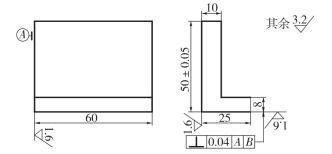

备料图(两块):

图7.4 备料图

课题任务:

图7.5 凹凸体

图7.6 实物图

7.2.3 相关知识

1)对称度

对称度是指零件上两对称中心要素保持在同一中心平面内的状况,属于位置误差中的定位误差。最简单的对称度测量方法是用千分尺(0.01 mm)或游标卡尺(0.02 mm)间接测量,测量被测表面与基准表面的尺寸A和B,其差值之半即为对称度差值。如图7.7所示。

图7.7 对称度测量

2)锉配

锉配也叫“镶嵌”,有对配和盲配之分,是钳工综合运用基本操作技能和测量技术,使工件达到规定的形状、尺寸和配合要求的一项操作技能。锉配技能掌握程度的高低,直接影响操作者能否通过专业技能等级考核。

7.2.4 操作工艺

表7.3为锉配凹凸体(一)的操作工艺。

表7.3 操作工艺

续表

7.2.5 材料及工量具准备

材料:Q235,规格:72×35×8(两块)。

工量具:常用锉刀、锯弓(含锯条)、φ8H9铰刀、塞尺片、塞规、钻头(φ3、φ7.8、φ8.5)、M10丝锥、高度游标尺、0.02×150游标卡尺、千分尺(0~25、25~50、50~75)、百分表、刀口角尺等。

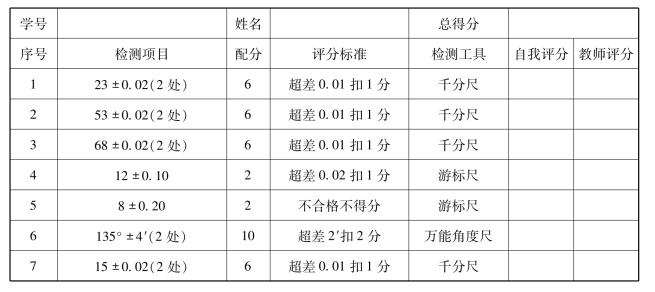

7.2.6 凹凸体加工评分标准

表7.4为凹凸体锉配(一)评分标准。

表7.4 凹凸体锉配(一)评分标准

续表

7.3 锉配凹凸体(二)

7.3.1 学习目标

(1)知识目标

巩固加深对对称度、锉配的理解掌握;掌握误差对凹凸盲配的影响,会分析解决锉配中产生的问题;温习刮削操作技能的相关知识。

(2)技能目标

掌握具有对称度要求工件的划线、加工及检测方法;提高锉削、锯削、孔加工及刮削的操作技能;形成合理的加工工艺流程,提高工件配合度。

7.3.2 任务描述

本次任务为凹凸体盲配,较上一课题凹凸对配难度略高。主要通过刮削、划线、锯、锉、孔加工、螺纹加工等方法,在保证工件的各项尺寸、形状和位置精度的同时,初步尝试盲配工件的加工,如图7.8、图7.9、图7.10所示。

备料图:

图7.8 备料图

课题任务:

图7.10 实物图

7.3.3 相关知识

1)刮削

是指用刮刀在加工过的工件表面上刮去微量金属,以提高工件加工精度、改善配合表面间接触状况的钳工作业。其作用是提高互动配合零件之间的配合精度和改善存油条件。根据刮削面的不同形状,刮削分为平面刮削和曲面刮削。刮削平面接触精度常用25×25方框内的研点数来表示。

2)盲配

即锉后配,要求加工工件在交件前不能自行锯断,工件的配合精度取决于配合前对相关尺寸、位置、形状精度的控制。

7.3.4 操作工艺

表7.5为锉配凹凸体(二)的操作工艺。

表7.5 操作工艺

续表

7.3.5 材料及工量具准备

材料:Q235,规格:72×70×8;显示剂

工量具:常用锉刀、锯弓(含锯条)、刮刀、φ8H9铰刀、塞尺片、钻头(φ3、φ7.8、φ8.5)、M10丝锥、高度游标尺、0.02×150游标卡尺、百分表、刀口角尺、25×25方框等。

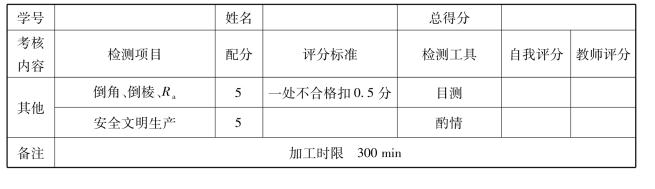

7.3.6 凹凸体加工评分标准

表7.6为凹凸体锉配(二)的评分标准。

表7.6 凹凸体锉配(二)评分标准

续表

7.4 制作拼块

7.4.1 学习目标

(1)知识目标

提升综合分析图样的能力,进一步掌握锉配工艺方法,知晓配钻孔加工方法。

(2)技能目标

提高工件的划线、加工及检测方法;提高锉削、锯削、配钻孔操作技能;让学生具备精度意识,提高工件配合度。

7.4.2 任务描述

本次任务主要通过划线、锯、锉、配钻孔加工等方法,来保证工件的各项尺寸、形状和位置精度,进一步提高学生锉配技能、锯削技能,初步掌握配钻孔加工方法和技能,如图7.11、图7.12、图7.13所示。

备料图(两块):

图7.11 备料图

课题任务:

图7.12 拼块

图7.13 实物图

7.4.3 操作工艺

表7.7为制作拼块的操作工艺。

表7.7 操作工艺

续表

7.4.4 材料及工量具准备

材料:Q235,规格:70×70×8、47×47×8。

工量具:常用锉刀(含粗、细板锉、整形锉),手用铰刀φ8H9(含铰杠),φ7.8钻头,手锯(含锯条),V形靠铁,高度游标尺,0.02×150游标卡尺,0~25、25~50、50~75外径千分尺,万能角度尺,刀口尺,塞尺,φ8H9塞规。

7.4.5 拼板锉配评分标准

表7.8为拼板锉配评分标准。

表7.8 拼板锉配评分标准

续表

7.5 燕尾锉配(一)

7.5.1 学习目标

(1)知识目标

能利用常用三角函数或勾股定理进行相关尺寸计算。

(2)技能目标

掌握角度(60°)锉配和误差检查方法,进一步提高锉削、锯削、孔加工、螺纹加工操作技能。

7.5.2 任务描述

本次任务主要通过划线、锯、锉、角度加工、孔加工、螺纹加工等方法,重点掌握角度锉配(60°)和误差的检查方法;会利用常用三角函数或勾股定理进行相关尺寸计算;进一步提高学生钳工操作技能水平。如图7.14、图7.15、图7.16所示。

备料图:

图7.14 备料图

课题任务:

图7.15 燕尾锉配

图7.16 实物图

7.5.3 相关知识

燕尾尺寸计算:

例 已知:α=30°;d=5 mm,求X、M值(如图7.17所示)。

图7.17

解:X=d×cot 30°=5×![]() ≈8.66 mm

≈8.66 mm

M=5+X+45=5+8.66+45=58.66 mm

7.5.4 课前准备

制作60°角度样板,如图7.18所示。

图7.18

7.5.5 操作工艺

表7.9 操作工艺

表7.9为燕尾锉配(一)的操作工艺。

续表

7.5.6 材料及工量具准备

材料:Q235,规格:88×71×8。

工量具:常用锉刀(含粗、细板锉、整形锉),三角锉、手用铰刀φ8H9(含铰杠),钻头(φ3、φ7.8、φ8.5、φ11),M10丝锥,手锯(含锯条),高度游标尺,0.02×150游标卡尺,0~25、25~50、50~75外径千分尺,万能角度尺,百分表、刀口尺,塞尺,φ8H9塞规,φ10圆柱测量棒等。

7.5.7 燕尾锉配(一)评分标准

表7.10为燕尾锉配(一)的评分标准。

表7.10 燕尾锉配(一)评分标准

续表

7.6 燕尾锉配(二)

7.6.1 学习目标

(1)知识目标

能熟练利用常用三角函数或勾股定理进行相关尺寸计算。

(2)技能目标

熟练掌握角度(60°)锉配和误差检查方法;进一步提高锉削、锯削、刮削、孔加工操作技能;提高控制工件对称度、配合度的能力,形成合理的燕尾盲配加工流程。

7.6.2 任务描述

本次任务主要通过划线、锯、锉、刮削、角度加工、孔加工等方法,在保证工件的各项加工精度的前提下,能快捷有效地进行盲配;旨在进一步提高学生综合运用钳工基本操作技能的能力;并能熟练地进行相关尺寸、尺寸链的计算;同时具备较高的精度检测控制能力和合理的工艺流程。如图7.19、图7.20、图7.21所示。

备料图:

图7.19 备料图

课题任务:

图7.20 燕尾锉配

图7.21 实物图

7.6.3 操作工艺

表7.11为燕尾锉配操作工艺。

表7.11 操作工艺

续表

7.6.4 材料及工量具准备

材料:Q235,规格:71×69×8;显示剂。

工量具:常用锉刀(含粗、细板锉、整形锉),手锯(含锯条),三角锉,刮刀,φ8H9铰刀,钻头(φ3、φ7.8、φ11),高度游标尺,25~50、50~75外径千分尺,深度千分尺,0.02×150游标卡尺,百分表,刀口角尺,φ8H9塞规,塞尺片,25×25方框,万能角度尺,φ10圆柱测量棒,60°角度样板等。

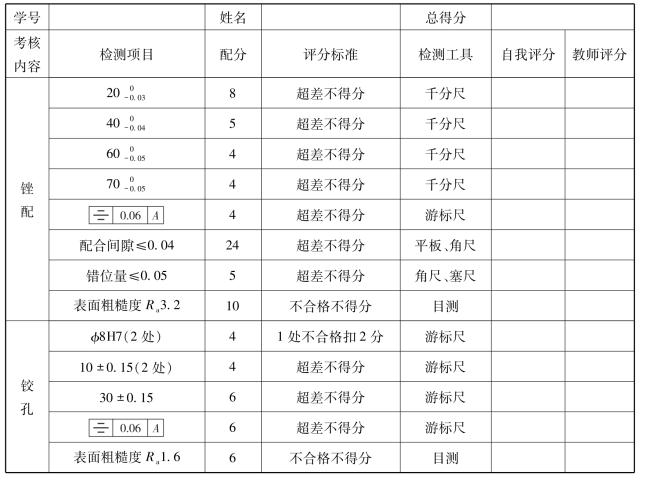

7.6.5 燕尾锉配评分标准

表7.12为燕尾锉配(二)评分标准。

表7.12 燕尾锉配(二)评分标准

7.7 T形嵌配

7.7.1 学习目标

(1)知识目标

能熟练进行相关尺寸链计算。

(2)技能目标

熟练掌握锉配和误差检查方法;全面提高锉削、锯削、孔加工、螺纹加工操作技能;提高控制工件对称度、配合度的能力;形成合理的加工工艺流程。

7.7.2 任务描述

本次任务主要通过划线、锯、锉、孔加工、螺纹加工等方法,在保证工件的各项加工精度的前提下,能快捷有效地进行嵌配;旨在全面地提高学生综合运用钳工基本操作技能的能力;提高学生精度检测控制能力;并能熟练地进行相关尺寸链的计算。如图7.22、图7.23、图7.24所示。

备料图:

图7.22 备料图

课题任务:

图7.23 T形嵌配

图7.24 实物图

7.7.3 操作工艺

表7.13为T形嵌配的操作工艺。

表7.13 操作工艺

7.7.4 材料及工量具准备

材料:Q235,规格:81×61×8。

工量具:常用锉刀(含粗、细板锉、整形锉),手锯(含锯条),平錾,φ8H9铰刀,钻头(φ3、 φ7.8、φ8.5),M10丝锥,高度游标尺,0~25、25~50、50~75外径千分尺,0.02×150游标卡尺,百分表,刀口角尺,φ8H9塞规,螺纹塞规,塞尺片等。

7.7.5 T形嵌配评分标准

表7.14为T形嵌配评分标准。

表7.14 T形嵌配评分标准

续表

7.8 样板锉配

7.8.1 学习目标

(1)知识目标

会综合分析加工图样,掌握尺寸计算方法,培养学生效率意识。

(2)技能目标

形成合理的加工工艺流程;掌握尺寸精度控制方法;全面提高锉削、锯削、孔加工的操作技能。

7.8.2 任务描述

本次任务是对配加工,旨在通过练习全面提高学生的划线、锯削、锉削、孔加工等基本操作能力和加工效率,如图7.25、图7.26、图7.27所示。

备料图(两块):

图7.25

课题任务:

图7.26 样板锉配

图7.27 实物图

7.8.3 操作工艺

表7.15为样板锉配的操作工艺。

表7.15 操作工艺

7.8.4 材料及工量具准备

材料:Q235,规格:64.5×64.5×8(±0.15)、48.5×48.5×8(±0.15)。

工量具:常用锉刀(含粗、细板锉、整形锉),手用铰刀φ6H9(含铰杠),钻头(φ3、φ5.8),手锯(含锯条),平錾,榔头,0~25深度千分尺,高度游标尺,0.02×150游标卡尺,0~25、25~50、50~75外径千分尺,刀口尺,塞尺,φ6H9塞规等。

7.8.5 样板锉配评分标准

表7.16为样板锉配评分标准。

表7.16 样板锉配评分标准

续表

7.9 自选课题

7.9.1 长方体转位对配

长方体转位对配如图7.28、图7.29、图7.30所示。

①备料图(两块):

图7.28 备料图

②课题任务:

图7.29 长方体转位对配

图7.30 实物图

(1)材料及工量具准备

材料:Q235,规格:41×21×8,71×61×8。

工量具:常用锉刀(含粗、细板锉、整形锉)、锯弓(含锯条)、φ8H9铰刀、塞尺片、塞规、钻头(φ3、φ7.8)、M10丝锥、高度游标尺、0.02×150游标卡尺、千分尺(0~25、25~50、50~75)、百分表、刀口角尺等。

(2)长方体转位对配评分标准

表7.17为长方体转位对配评分标准。

表7.17 长方体转位对配评分标准

续表

7.9.2 六角螺母加工

六角螺母加工如图7.31、图7.32、图7.33所示。

①备料图:

图7.31 备料图

②课题任务:

图7.32 六角螺母

图7.33 实物图

(1)材料及工量具准备

材料:Q235圆棒,规格:φ36×17。

工量具:常用锉刀、锯弓(含锯条)、塞尺片、钻头(φ14.2)、M16丝锥、高度游标尺、0.02× 150游标卡尺、万能角度尺、千分尺(0~25、25~50)、刀口角尺等。

(2)六角螺母评分标准

表7.18为六角螺母评分标准。

表7.18 六角螺母评分标准

7.9.3 支承架装配

支承架装配如图7.34~图7.47所示。

①备料图:

图7.34 活动件

图7.35 燕尾压板(两块)

图7.36 V形架

图7.37 圆盘

图7.38 底座

图7.39 轴

②加工图:

图7.40 活动件

图7.41 左右燕尾压板零件图(1对)

图7.42 V形架零件图

图7.43 盘零件图

图7.44 底座零件图

图7.45 轴零件图

(1)支承架总装配图

图7.46

(2)支承架装配实物图

图7.47

(3)支承架装配评分标准

表7.19为支承架装配评分标准。

表7.19 支承架装配评分标准

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。